烟气露点与露点腐蚀防护

张玉杰

(中国恩菲工程技术有限公司,北京 100038)

1 露点

在一定气压下,含有可凝组分的气体混合物在被冷却到一定温度时达到气液相平衡的临界状态,可凝组分在气相中达到饱和而凝结成液体,称此时烟气达到露点,此时的温度称为露点或露点温度。

露点属于气液相平衡范畴,涉及温度、压力、组分种类、组分浓度、相态、相组成等因素。解析法、几何法是相平衡热力学常用的两种方法,工程上常用经验数据回归公式法、图解法进行求解。

由于不同行业处理的气体组分差异较大,不同行业采用不同的方法或公式计算露点温度。在气象及包装行业,一般用经验公式求解空气露点温度。世界气象组织推荐使用Goff-Gratch公式计算空气露点温度,由于该公式的求解极为复杂,实践中一般采用该公式的简化公式,如GB/T 35226—2017《地面气象观测规范 空气温度和湿度》推荐的采用新系数的马格拉斯公式。

美国、英国、前苏联、德国、荷兰、日本等多个国家许多学者进行了诸多研究,得出了多个经验公式和求解图表,其中几个公式在许多行业有着广泛应用,如电力(火电、垃圾焚烧发电)、化工、石化、有色、硫酸、建材(水泥、玻璃炉窑)等行业。国内清华大学、西安交通大学、上海交通大学、山东大学、华中理工大学、华北电力等大学的热能工程、机械动力等院系/专业以及一些科研院所也对锅炉烟气露点进行了测量、研究与分析。

国内外许多专著和标准也给出了露点计算公式和图表,如《锅炉机组热力计算标准方法》(前苏联)、《硫酸生产技术》、《硫酸工作手册》、《余热锅炉设计与运行》、《重有色金属冶炼设计手册》、《燃油燃气锅炉房设计手册》、《电厂锅炉原理及设备》、GB 50753—2012 《有色金属冶炼厂收尘设计规范》、DL/T 5240—2010《火力发电厂燃烧系统设计计算技术规程》等。

Goff-Gratch、马格拉斯公式分别见公式1、公式2,DL/T 5240—2010给出的不同湿含量时烟气的水露点见公式3、公式4。

式中:Ew——纯水、平面表面饱和水蒸气压,hPa;

T——绝对温度,K。

式中:Td——露点温度,℃;

b——系数,取243.92;

e——水蒸气压,hPa;

E0——0 ℃时的饱和水蒸气压,6.107 8 hPa;

a——系数,取7.69。

ddg——烟气含湿量,g/kg干烟气;

pg——烟气的绝对压力,kPa;

ρdg——干烟气密度,kg/m3。

备注:烟气湿含量d=3.8~60 g/kg时用公式(3),湿含量d=61~825 g/kg时用公式(4)。

2 烟气露点

2.1 烟气露点研究背景

关于烟气露点,国外及一些国内学者进行了研究与论述。

1929 年伊利诺伊大学的Henry Fraser Johnstone[1]提出了用玻璃表面电导率原理测量烟气露点的方法,测量了省煤器、预热器等设备的烟气露点,分析了烟气中不同SO3和H2O含量下的露点温度。

1936 年Jesse S.Yeaw等人[2]对烟道气露点进行研究,分析了燃料中碳含量、硫含量、烟气中氧含量、烟气中SO2和SO3生成比率等因素的影响。

1946—1948 年E.Abel[3]发表了硫酸-水系统各组分蒸气压的研究成果,用热力学公式推导并计算了不同硫酸浓度下H2SO4、SO3及H2O的ΔG(吉布斯自由能)、ΔS(熵)、ΔH(焓),分析计算了不同温度、压力及硫酸浓度下推导公式的中间因数及H2SO4、SO3及H2O的蒸气压和热容。

1951 年H.D.Taylor[4]对含SO3湿烟气的壳壁冷凝进行了试验研究,分析了不同SO3浓度、不同H2O含量的烟气露点、冷凝酸浓度。

1956 年 Г.П.Лучинский[5]公布了对 H2O-SO3系统的研究成果,如H2O-SO3系统的蒸汽总压力,H2O-SO3系统的恒沸温度和蒸气成分,H2O-SO3系统的H2SO4、SO3及H2O分压,以及H2O-SO3系统蒸气中的H2SO4含量等数据;导出了蒸气总压力与温度关系公式、H2SO4-H2O-SO3的沸腾温度平衡常数公式以及H2SO4-H2O-SO3的蒸气分压等公式,并根据数据绘制了相应图表。

1959 年Peter Müller[6]发表了含SO3湿烟气露点的研究成果,使用热力学等公式计算烟气露点温度,如吉布斯-亥姆霍兹方程、亨利定律等,研究了硫酸蒸汽等的分压、逸度、化学势、焓、混合热、熵,给出了平衡状态时的露点曲线。

1960 年 В.Н.提莫费也夫与 Д.П.利沃夫[7]测量并研究了炼铜厂反射炉的烟气露点,在烟气中φ(SO2)为0.3%~21%时,烟气中φ(SO3)为φ(SO2)的4%~5%,烟气的露点在140~220 ℃,露点由烟气中SO2含量和过剩空气含量决定,烟气中水含量对露点温度影响不大。

1962 年R.Haase等人[8]对含SO3湿烟气的露点进行了测量,根据数据拟合了烟气露点的计算公式,绘制了不同H2O含量、SO3含量的烟气露点温度图。

1964 年加州大学伯克利分校的John Irving Gmitro等人[9]分析推导了硫酸溶液组分的自由能、热容、分压、熵、焓以及蒸发和溶解过程,将Bodenstein和Katayama的数据进行了回归,对比了Knietsch、Lewis、Beckmann、Marignac、Luchinskii的数据,计算了H2SO4、SO3及H2O的蒸气压,并给出了-50~400 ℃,w(H2SO4)10%~100%硫酸的气相分压图表。

1965 年E.S.Lisle和J.D.Sensenbaugh[10]进行了含SO3烟气冷凝的露点试验,并与Müller、Rylands、Whittingham、Francis、Dooley、Taylor 等人的露点测量数据进行对比,分析了测量方法的精确度与偏差,绘制了露点温度-冷凝硫酸浓度曲线。

1974 年 F.H.Verhoff、J.T.Banchero[11]梳理了前人对含SO3湿烟气露点的研究成果,一类是试验实测后进行数据回归,一类是利用纯组分的热力学数据求解相平衡时的露点。2人将露点试验数据与Lisle、Francis、Thomas的数据进行了对比,给出了露点计算的回归公式。

1977 年 J.L.Cheney、C.R.Fortune[12]分 析 了Müller、Abel、Verhoff等人的露点数据,对露点温度进行了试验测定,研究了冷凝酸浓度、露点、H2O含量之间的关系,并将试验结果与Müller、Verhoff等人的数据进行了对比分析,提出了达到露点时冷凝酸浓度的校正曲线。

1977 年長野博夫[13]研究了燃油锅炉及省煤器、空气预热器、烟囱的低温露点腐蚀,研究了Müller、Rylands、Whittingham、Francis、Dooley、Tayler、Wickert、CE公司的露点数据;分析了露点腐蚀的过程与机理,对露点腐蚀进行了试验,研究了达到露点时金属表面温度、腐蚀的电流密度与电位;研究了J.F.Barkley等人试验的Hastelloy、Inconel、L-605、NSX、SISI 442、Monel、Armco等二十几种材料的耐露点腐蚀性能,提出了预防露点腐蚀的建议。

1979 年R.J.Jaworowski等人[14]分析了含SO3/H2SO4烟气露点测量的方法,如IPA法(Isopropyl Alcohol Solution)、CCD法(Controlled Condensation)、DPM法(Dew Point Meter),对比了3种方法的分析程序、取样方法,以及方法的总体可靠性和精确度。

20世纪七八十年代以后,国内外诸多行业的许多学者对前人的研究成果进行了对比分析,部分学者对烟气露点进行了测量,提出了自己的露点公式,有的学者提出了自己的观点。如荷兰的A.G.Okkes,中国台湾的Krystal M.Lee,美国的P.Bolsaltls,德国的Claudia Weise,中国内地的汤桂华、韩定国、魏而宏等;美国Sayreville酸厂用Land 410A露点仪测量了φ(SO3)为 8.56%及1.4%时不同H2O含量下的烟气露点。电力行业的研究学者更为众多。

2.2 烟气露点的计算图表

电力热力、有色金属、化工等行业常用的几个含SO3烟气露点的计算图表分析如下[16-19]:

前苏联专著中译本《锅炉机组热力计算标准方法》(国内有多版译本,以北京锅炉厂设计科翻译、清华大学锅炉教研组校对、机械工业出版社1976年出版的较为流行)中的烟气露点温度和烟气中水蒸汽冷凝温度的温差图。该图反映了烟气露点温度和烟气中H2O冷凝温度之间的温差随燃料中硫含量、灰含量的关系。电力、热力等行业常用该图来帮助确定锅炉排烟温度、空气预热器辅助措施等。一般根据锅炉给水温度和标煤/标准燃料价格确定最经济排烟温度,若金属温度低于烟气露点,空气预热器须采取防止低温腐蚀的措施,保证空气预热器的安全运行。

原北京有色冶金设计研究总院(现中国恩菲工程技术有限公司)主编的专著《余热锅炉设计与运行》中的在汽相中硫酸浓度和露点之间的关系图及H2O分压和SO3含量与硫酸露点的关系图。该图反映了烟气露点温度随烟气中硫酸质量浓度、烟气中H2O分压和SO3分压/含量的关系。该图常用于有色金属冶炼等行业余热锅炉烟气露点的确定。对于重有色冶金,从工业炉到余热锅炉出口,烟气中的SO2一般有6%~10%转化成SO3,锅炉/热工专业一般采用10%的转化率计算烟气露点,远离低温腐蚀,确保锅炉长期安全稳定可靠运行。

原北京有色冶金设计研究总院及长沙、南昌、昆明有色金属设计研究院编写的专著《重有色金属冶炼设计手册 冶炼烟气收尘 通用工程 常用数据卷》中的烟气中硫酸露点及冷凝浓度图。该图反映了烟气露点温度与烟气中H2O体积含量、H2SO4体积含量的关系。该图常用于有色金属冶炼收尘专业计算烟气露点温度,确定收尘器工作温度和材质。

刘少武、齐焉等学者编著的专著《硫酸工作手册》中的含三氧化硫湿气体的露点温度图。该图反映了烟气露点温度、达到露点温度开始冷凝时的硫酸浓度与SO3和H2O的原始分压之间的关系。温度不太高时部分SO3和H2O结合生成H2SO4,需将H2SO4全部分解成SO3和H2O,与此时气相中未反应的SO3和H2O分压相加计算原始分压。该图常用于硫酸等化工行业烟气露点温度的确定。

2.3 常用的烟气露点计算公式

2.3.1 Luchiskii露点公式

Luchiskii露点公式[17]是基于对H2O-SO3系统的蒸气系统总压力[w(H2SO4)10%~100%硫酸、5%~100% 发 烟 硫 酸,20~200 ℃ ]、H2O-SO3系统的蒸气相与液相平衡、H2O-SO3系统的液相成分与蒸气总压力关系、液相成分w(H2SO4)为5%~100%H2O-SO3系统的沸腾温度和蒸气中H2SO4含量,以及w(H2SO4)85%~100%硫酸、2%~35%发烟硫酸H2O-SO3系统沸腾的H2SO4、H2O和SO3分压等的试验数据筛选回归而成。

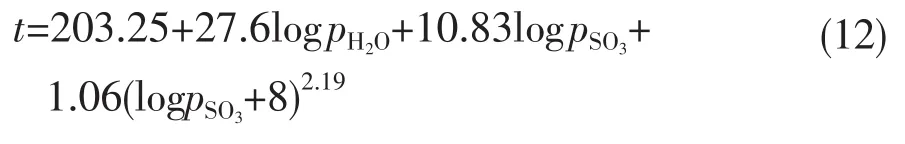

Luchiskii露点公式采用的数据范围较广,适用于多个行业多种工况下烟气露点的估算,Luchiskii露点公式如下:

(1)当pH2O>1.102 pSO3,C≤ 98.3%时:

式中:T——露点温度,K;

pH2O——气相中H2O的分压,×133.3 Pa;

pSO3——气相中SO3的分压,×133.3 Pa;

C——露点时液相中硫酸的质量分数,%。

2.3.2 Haase露点公式

Haase对不同H2O和H2SO4含量/分压的烟气露点进行了测量(H2O分压0.07~1 atm,H2SO4分压1×10-6~2×10-4atm),根据近百组测量数据拟合了Haase露点公式[8]。Haase露点公式适用于H2O含量高、SO3含量低的工况,公式如下:

式中:t——露点温度,℃;

pH2O——气相中H2O的分压,mmHg;

pH2SO4——气相中H2SO4的分压,mmHg。

式中:t——露点温度,℃;

pH2O——气相中H2O的分压,atm;

pH2SO4——气相中H2SO4的分压,atm。

2.3.3 Verhoff露点公式

为了拟合H2O-SO3系统分压与露点的关系,Verhoff用6种不同来源的数据验证了11个前人的露点公式。Verhoff使用Haase和Borgmann的所有91组数据(硫酸分压大于10-6mmHg)、Haase和Rehse的 29 组数据 [w(H2SO4)<91%]和 Kiyoura et al的30组数据,采用线性最小二乘法确定常数,露点计算温度和试验温度之差的平方和,最终形成了Verhoff露点公式[11]。

由于以上数据多来源于烟道气,Verhoff露点公式适用于SO3含量较低[w(SO3)约0.1%]、H2O含量相对较高[w(H2O)约10%,甚至更高]的烟气露点温度计算。Verhoff露点公式如下:

式中:T——露点温度,K;

pH2O——气相中H2O的分压,mmHg;

pH2SO4——气相中H2SO4的分压,mmHg。

2.3.4 Okkes露点公式

Okkes分析了不同燃料(柴油、天然气等)中不同C、H、O、N、S等元素含量下燃烧烟气的成分及烟气露点,研究了Haase和Borgmann、Verhoff和Banchero、Pierce及Muller等人提出的露点公式,分析了各露点公式的优缺点(不同范围内露点计算值与实测值的接近程度),提出了自己的露点公式[15]。Okkes露点公式适用于烟道气露点温度的确定,公式如下:

式中:t——露点温度,℃;

pH2O——气相中H2O的分压,atm;

pSO3——气相中SO3的分压,atm。

3 露点冷凝传热传质与冷凝酸沉积

烟气达到露点后,烟气中形成冷凝酸。一方面,冷凝酸被流动的烟气携带着向前流动,另一方面由于冷凝酸密度大,冷凝酸进行沉降。另外,含冷凝酸的烟气与设备壁/管道壁之间存在浓度差和温度差,传质和对流传热将同时存在。传热量见公式(13)、传质量见公式(14),无酸雾形成时冷凝酸的沉积量见公式(15)、有酸雾形成时冷凝酸的沉积量见公式(16)[20]。

式中:qt——传热量/热通量,W/m2;

v——烟气比容积,m3/(m2·s);

ρ——烟气密度,kg/m3;

Cp——定压比热容,J/(kg·K);

tg——烟气温度,K;

ts——设备壁/管道壁面温度,K。

式中:Gs——传质量,kg/(m2·s);

v——烟气比容积,m3/(m2·s);

ρ——烟气密度,kg/m3;

Ca——烟气中冷凝酸表面的硫酸蒸气浓度,无量纲;

Cs——设备壁/管道壁面的硫酸蒸气浓度,

无量纲。

式中:Gs——传质量,kg/(m2·s);

β——空间传质系数,m3/(m2·s);

p1g——烟气中硫酸蒸气分压,kPa;

R1——硫酸蒸气的气体常数,0.085 kJ/(kg·K);

Tg——烟气温度,K;

e——欧拉常数,2.718 28;

tld——露点温度,K;

ts——设备壁/管道壁面温度,K。

式中:Gs——传质量,kg/(m2·s);

β——空间传质系数,m3/(m2·s);

p1g——烟气中硫酸蒸气分压,kPa;

R1——硫酸蒸气的气体常数,0.085 kJ/(kg·K);

Tg——烟气温度,K;

D/α——路易斯数,无量纲;

tg——烟气温度,K;

ts——设备壁/管道壁面温度,K;

e——欧拉常数,2.718 28。

4 硫酸厂烟气露点与露点腐蚀防护

4.1 硫酸厂不同工序烟气特点

硫酸厂不同工序/系统的烟气成分有较大差异,如冶炼烟气余热锅炉、收尘系统的烟气含尘多、含湿较多,含SO3少;由于要降低温度以减少带入硫酸系统的水,净化工序烟气冷却后温度一般低于烟气露点,故凝结成的酸雾/酸露通过电除雾除去,以免进入转化系统腐蚀设备、管道甚至损坏催化剂。一次转化流程越往后烟气中SO3含量越高,去一吸塔(冶炼烟气制酸中III / IV换热器、硫磺制酸中省煤器3B)烟气中的SO3含量最高、烟气温度较低,最容易产生露点腐蚀。出一吸塔(冶炼烟气制酸中III / IV换热器、硫磺制酸中冷热换热器)烟气虽然SO3含量低,但烟气温度低,且一吸塔除雾器无法全部捕集酸雾,系统运行一段时间后,冷凝酸产生累积。为避免露点腐蚀,研究确定不同烟气浓度与湿含量的烟气露点温度,对于维护设备、管道及硫酸系统安全长期稳定运行有重要意义。

露点温度与气压、烟气组分浓度有关。除了N2、O2、H2O、尘之外,制造硫酸的烟气中含SO3、SO2等组分。与纯空气相比,相同气压下,制造硫酸烟气的露点比纯空气的露点高。

含SO3的烟气温度在达到露点时,会凝结生成液体硫酸。凝结成的液体硫酸温度较高,对设备及管道的腐蚀性强。

4.2 露点腐蚀防护措施

4.2.1 设计措施

1)精确计算露点,工艺参数设计值要远离露点,留有一定余量。

2)在合适位置设置露点测量仪,监测露点。

3)设备及管道进行精细设计,避免产生流体死区。

4)对设备及管道进行合理选材,容易产生露点腐蚀的部位采用喷铝、衬耐酸材料,或使用不锈钢等耐腐蚀材料。

5)合理选择保温材料、确定保温厚度。

4.2.2 供货及施工措施

1)设备、管道、焊材等材质要合格。

2)制造、焊接、无损检测等严格按工艺规程实施。

3)提高保温施工质量。

4.2.3 生产操作措施

1)牢记工艺操作指标,严格按工艺参数操作。

2)经常关注易产生露点腐蚀区域的温度,定期排冷凝酸并观察记录冷凝酸量,若有异常尽快检查排查,并及时采取合理措施。

3)停车时进行热吹,尽量降低系统中SO3和SO2的数量。

4)系统尽量稳定操作,避免系统频繁较大波动,甚至开停车。

5)做好设备及零部件的日常维护保养,检查设备及部件运转状态,易损件寿命及运行时间记录在册,备品备件预先准备,降低系统故障率,缩短临时停车持续时间。

5 结语

国内外多位学者对烟气露点进行了研究与试验,但对于高SO3含量的烟气露点数据相对较少,建议相关学者进行研究试验;烟气露点计算公式和图表较多,建议不同行业根据不同的烟气成分与适用范围选择合适的公式与图表,并留有适当富裕;建议从设计、供货安装及生产操作方面采取措施,降低甚至避免达到露点、产生露点腐蚀。