考虑圆坯周向冷却均匀性的传热模型研究及应用

(中冶赛迪技术研究中心有限公司, 重庆 401122)

连铸过程本质上是钢液潜热和钢坯显热不断释放的凝固传热过程,凝固传热控制的恰当与否对铸坯的质量有着重要的影响,需要满足冶金准则的要求。基于此,人们常建立铸坯的凝固传热模型来进行连铸过程的传热分析,结合实际的冷却边界条件,以帮助人们清晰掌握铸坯的热状态,用于辅助铸机结构设计、铸坯质量诊断[1]、二次冷却配水[2]、电磁搅拌、动态轻压下控制[3]等。

圆坯连铸是一种主要生产无缝钢管用管坯(也可生产轮箍钢、齿轮钢、轴承钢等)的连续铸钢技术[4-5]。由于直接采用浇铸出来的圆坯穿孔轧制钢管,可大大节约金属,提高成材率。目前,对于圆坯凝固传热模型的研究较多,但主要集中在一维径向的传热,常常忽略圆坯圆周方向的传热[6-7],有些模型虽然考虑了圆坯圆周方向的传热,但实际上的边界条件处理过于简化,没有体现圆周方向上冷却的差异性[8],这样计算出来的温度场本质上依然是一维的温度场信息。然而,实际圆坯受喷嘴布置和喷淋冷却的影响,常出现圆周上冷却的不均匀,进而也常引发圆坯的质量缺陷,如表面纵裂纹[9-11]、椭圆度等。因此,有必要对圆坯圆周方向上冷却的不均匀进行充分考虑,建立圆坯周向和径向的二维凝固传热,以辅助进行更为全面的传热分析。

1 基于周向水流密度分布的二维凝固传热数学模型

1.1 圆坯连铸二维凝固传热模型

研究中忽略铸坯沿拉坯方向的传热,只考虑径向和周向上的传热,其中径向是热传导的主要方向,大部分热流沿这一方向传出,而周向上传热只有在冷却不均匀情况下才存在。忽略铸坯凝固收缩引起的尺寸变化,液相区和液固两相区中的对流传热采用等效导热系数方式,凝固潜热依凝固路径计入两相区比热当中,则可建立如下径向和周向方向的二维凝固传热控制方程。

(1)

其中

(2)

(3)

λeff=(1+Acon)(1-fs)λl+fsλs

(4)

式中:cp为比热容, J/(kg·℃);ρ为密度,kg/m3;T为温度,℃;τ为时间,s;λs为固相导热系数,W/(m·℃);λl为液相导热系数,W/(m·℃);fs为凝固分数;ΔHf为凝固潜热,J/kg;Ts为固相线温度,℃;Tl为液相线温度,℃;Acon为增强导热系数倍数。从控制方程中可以看出,由于圆坯形状的特殊性,采用极坐标进行求解更为简单。利用有限差分方法将传热微分方程离散化,依据网格的划分,可以建立三类不同的差分方程,分别为中心节点、内部节点以及表面节点。

传热边界条件依传热位置的不同有所变化,纵向上依次经历结晶器、二冷区及空冷辐射区传热。结晶器传热在本次研究中没有考虑周向冷却的差异,采用经典的平方根公式,热流密度正比于凝固时间的平方根,见式(5),系数A、B值可依据不同拉速下结晶器进出水流量及温差大致确定。

(5)

由于圆坯周向上冷却的差异主要体现在二次冷却的喷淋,因此二冷区铸坯表面边界条件是本次研究中重点考虑的,其采用对流换热系数形式[12]:

qsec=h(Tsur-Tw)

(6)

h=1 570W0.55(1-0.007 5Tw)φ

(7)

式中:h为换热系数,W/(m2·℃);Tsur为铸坯表面温度,℃;Tw为冷却水温,℃;W为水流密度,L/(m2·s);φ为调整系数,可依据实测温度与仿真温度的差异进行调整修正。圆坯在二冷区不同位置,受喷嘴布置、喷淋冷却不均影响,传热能力也有所不同,在本研究中这些差异主要依靠不同位置水流密度W来体现。

空冷辐射区传热,采用经典辐射传热公式

qrad=εδ[(Tsur+273)4-(T0+273)4]

(8)

式中:qrad为辐射传热量,W/m2;ε为铸坯表面的黑度;δ为Stefan Boltzmann常数,5.67×10-8W/(m2·K4);T0为环境温度,℃。在有保温罩情况下,该区域环境温度有所提高,这样能减少总的辐射散热量,起到保温的作用。

1.2 圆坯周向水流密度分布考虑

通常来说,喷嘴水流密度的分布可以采用喷嘴冷态性能测试来确定,利用喷嘴在一定时间不同位置微小单元所接收水量的大小来获得。然而实际喷嘴测试系统通常是针对平面分布来设计,圆坯由于其表面为曲面,与方坯或板坯作为平面接受喷水冷却有所不同。周向不同位置离喷嘴的距离不一,接受喷水的量也不同,因此对圆坯表面水流密度的确定也有所不同。本研究中,利用数学几何解析方法,在原有喷嘴性能测试结果的基础上作相应的修正,即可适应圆坯的情况。

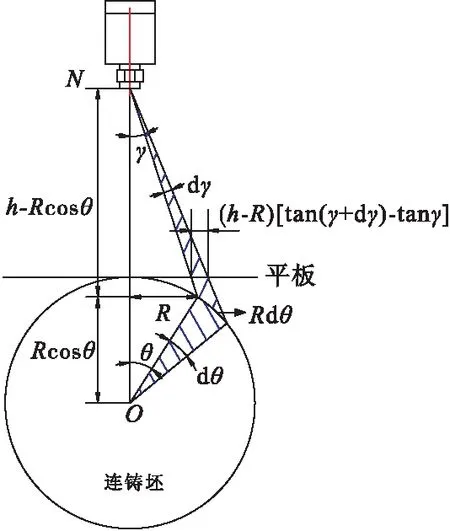

喷嘴在圆坯表面的喷淋如图1所示,其中h为喷嘴到铸坯圆心的距离,R为圆坯的半径。从几何关系可知,在喷射角dγ内喷出水量到平板上的宽度为(h-R)[tan(γ+dγ)-tanr],而对应铸坯表面的弧长为Rdθ,在忽略喷淋长度微小变化的情况下,喷淋水流密度与喷淋的宽度成反比。现假定测试的平板水流密度分布符合函数关系f(x),而欲求的圆坯周向水流密度分布符合函数关系g(θ)。则二者之间

(9)

图1 圆坯周向水流密度分布修正示意图

另外,由图1中几何关系可得:

(10)

又由式(10)可推导出:

(11)

(12)

最后可获得圆周向水流密度分布与平板水流密度分布的对应关系为

(13)

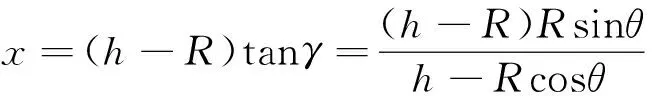

依据式(13)的转换关系,利用已有喷嘴水流密度分布特性即可获得相对应的不同圆周位置θ处的水流密度分布。图2为假定平面上水流密度分布完全均匀情况下,水流密度沿圆周上的分布情况。从图2中发现,对于圆坯来说,相对水流密度在喷嘴正下方更大,而沿周向角度的衰减也较平面更为剧烈,即圆坯的冷却均匀性更加难以保证。

图2 喷嘴水流密度在平面和周向曲面的分布对比

在获得单个喷嘴水流密度沿周向分布之后,利用喷淋水流的叠加,即可获得整个圆周方向上多个喷嘴的分布情况。对某一冷却区而言,由于前后排喷嘴间存在交叉错位,还需将该区多排喷嘴水流密度进一步叠加求分布,最终获得整个区水流密度沿周向上的分布,将该分布数据表格加载到式(7)中计算即可。

2 模型的验证

基于以上建立的圆坯二维传热数学模型,结合某钢厂大圆坯连铸机实际铸机结构和浇铸工艺参数进行模拟计算。该铸机常规浇铸断面直径600 mm,结晶器长度800 mm,有4个二冷分区,长度分别为0.38,1.65,2.12,2.78 m,矫直区距弯月面距离为21.8~26.9 m,同时为提高矫直温度,在矫直区前段设有约7 m长的保温罩。为了验证模型的准确性,采用红外测温仪对二冷喷淋结束位置的铸坯表面温度进行测试,通过多次测试取平均,获得该处实测温度919 ℃,与相同浇铸条件下仿真计算结果930 ℃基本一致,误差在1.2%左右,模型能准确地反映映铸坯凝固过程热行为。

3 圆坯凝固模拟结果及分析

在模型准确性得到验证之后,利用该模型进行圆坯凝固过程的传热研究,可评估铸机结构设计合理性。本次研究主要对圆坯周向冷却均匀性及保温罩设计对铸坯温度的影响进行分析。模拟浇铸工况为断面直径600 mm,拉速0.45 m/min的45钢。

3.1 圆坯周向冷却的均匀性

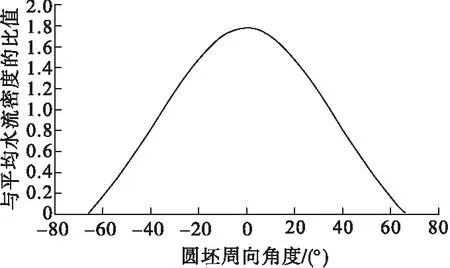

圆坯周向冷却的均匀性对圆坯坯壳的均匀生长意义重大。倘若铸机喷淋冷却设计不合理,有些区域持续高强度喷淋,有些区域又得不到相应的冷却,则很容易产生热应力,引起铸坯纵裂纹的产生或扩展。基于周向水流密度的分布情况,本研究对各二冷区末端铸坯表面温度的周向分布进行模拟计算,结果如图3所示。从图3中发现,沿周向方向,铸坯温度呈周期性波动,其中在45°角的整数倍附近,铸坯的表面温度均较低。分析原因,与喷嘴的周期性布置有关,在0°,90°,180°,270°上方布置有喷嘴,对应该区域下方铸坯的冷却强度自然更强,而在45°角附近同样有较强的冷却,则主要由于该区域为喷淋的交叉区域,冷却强度反而得到了增强有关系。同时,由于前后排喷嘴间的错位布置,使得45°,135°,225°,315°角位置同样能位于喷嘴的正下方,得到较强的冷却。

图3 各冷却区末端周向温度分布

对比不同冷却区,发现随着拉坯的进行,铸坯的表面温度在逐渐的降低,同时在周向上的温度差异也逐渐在减小,一区最大差异为19 ℃,二区最大差异为12 ℃,三区最大差异为7 ℃,四区末端只有5 ℃。分析其原因,与各冷却区冷水强度逐渐降低有关,一区冷却强度最大,意味着喷淋冷却带来的差异体现更加显著。但总得来说,该圆坯铸机沿周向上的温度偏差不大,冷却均匀性控制得不错,这得益于铸机较好的喷嘴选型及合理的喷嘴错位布置。

3.2 保温罩对铸坯温度的影响

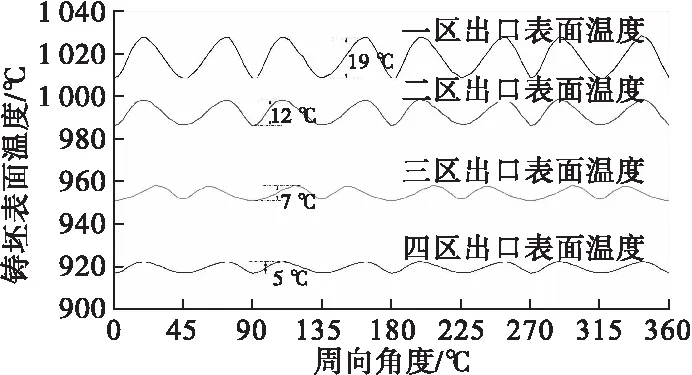

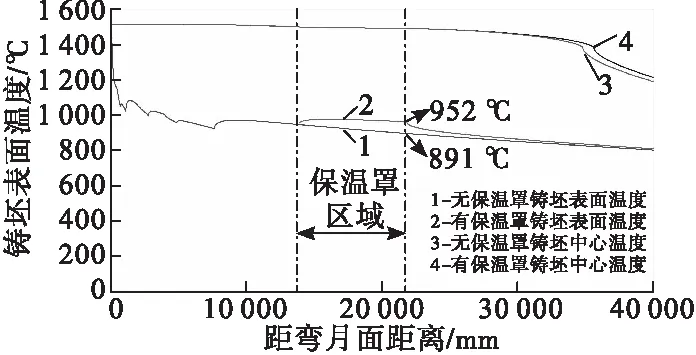

该大圆坯由于断面大,整体的拉速偏低,这样的话,铸坯的表面温度会下降的较快。虽然整个二冷区长度只有6.93 m,但大断面需要的弧形半径也更大,在二冷结束到矫直区还有很长一段距离。这一段区域虽然没有喷水的冷却,但辐射空冷也会使铸坯表面温度下降较快,导致矫直区表面温度低,矫直反力大,增加铸坯裂纹和椭圆度的风险。基于此,针对该铸机在矫直区前设置了7 m保温罩,图4为仿真计算获得有无保温罩情况下的铸坯温度对比。在有保温罩情况下,铸坯表面温度在保温罩区域出现了明显的提升,而且随着拉坯的进行,与无保温罩情况下的温度提升越来越显著。在保温罩出口处,铸坯表面温度为952 ℃,而无保温罩情况下该位置铸坯表面温度为891 ℃,保温罩的存在提高了铸坯表面温度61 ℃,这对于圆坯下一步进行矫直更为有利。从铸坯凝固终点来看,保温罩的存在适当地延长了凝固终点,由原来的34.8 m延长为35.8 m,有1 m左右的凝固终点推移。

图4 加保温罩对铸坯温度的影响

4 结 论

(1)建立了圆坯的径向和周向二维凝固传热模型,充分考虑其在圆周向上喷淋冷却的均匀性。随着拉坯的进行,依次经历结晶器传热、二冷区喷淋换热及空冷区辐射换热三种换热形式。

(2)利用喷嘴与圆坯间的几何映射关系,结合喷嘴冷态性能测试数据,推导并计算出沿圆坯周向上的水流密度分布。由于铸坯表面为曲面,沿周向上的水流密度衰减比板坯等平面更迅速,喷淋的均匀性更不易控制。

(3)将模型应用于某大圆坯连铸机的凝固传热计算,考察了铸坯各二冷区末端周向上的冷却均匀性,其中一区最大温度偏差19 ℃,二区12 ℃,三区7 ℃,四区5 ℃。该圆坯铸机沿周向上的温度偏差整体不大,冷却均匀性控制得不错。

(4)模型计算了铸机保温罩设计对铸坯温度场的影响,相比于无保温罩,铸坯表面温度在保温罩出口区域提升了61 ℃,凝固终点向后推移了约1 m。