基于机械智能制造的DNC与MES集成化系统模型实践

(西安航空职业技术学院,陕西 西安 710089)

在数控设备功能优化升级趋势下,DNC的作用有所减缓,更多时候被作为与现场设备相互通信的技术性系统。而MES功能也无法在很大程度上满足企业多元化需求。在此形势下,实现集成化与网络化则演变成了二者发展新趋势。基于此,面向机械智能制造设计实践了DNC与MES集成化系统模型。系统模型不仅可以有效发挥DNC核心功能,还囊括了二者各自优势,具备强有力的功能与扩展性[1]。

1 DNC与MES的关联性分析

DNC系统主要应用于过程控制层,核心功能即数控程序管理与生产数据传输。MES系统主要应用于制造执行层,核心功能即车间生产计划管理与生产资源管理,以及下达车间生产任务,生产调度与实时跟踪。集成二者功能时,DNC系统主要发挥技术作用,以与底层设备相互衔接,而MES系统则与DNC系统数控程序管理功能有机结合,以此作为软件管理系统,如此一来,在集成化系统中,MES系统便可基于DNC与现场设备之间相互通信[2]。

2 集成化系统模型功能模块

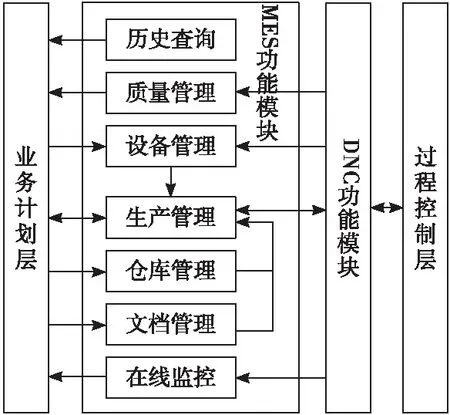

基于MES系统与DNC系统功能模块设计,集成化系统模型功能模块[3]具体如图1所示。

根据DNC与MES系统功能,集成化系统模型功能模块主要划分为两部分,其中DNC的作用是采集系统与现场设备信息、数据传输、数控程序管理;MES的作用是下达生产任务、生产调度、监控生产状况、管理生产资源与产品质量、查询历史信息。

图1 系统模型功能模块

3 集成化系统模型业务

3.1 业务数据

集成化系统模型业务数据交换流程[4]具体如图2所示。

图2 数据信息交换流程

业务计划层选用ERP软件加以实现,基于数据接口与集成化系统模型相互衔接,二者通过来料信息、生产计划、工艺信息等传输数据。在业务计划层尚未部署管理软件的时候,其可以手动录入或者文件导入方式传送数据于集成化系统模型。集成化系统模型涵盖了DNC、MES、设备间的数据实时交换,以设备过程生产规则、操作指令、响应、设备过程数据为载体实现数据传输。

3.2 业务信息流

集成化系统模型业务信息流[5]具体如图3所示。

图3 业务信息流

业务计划层表征企业管理ERP系统,作用是向集成化系统模型传输产品订单信息与已录入基础数据信息,并接收系统模型实时反馈的产品质量信息。而且业务计划层可在不存在上层集成化系统模型时,直接代表用户。过程控制层表征底层生产设备与智能终端,基于系统模型DNC的状态信息采集与数据传输模块,与系统模型功能模块交换信息。

3.3 MES功能业务信息流模型

3.3.1 仓库管理

仓库管理功能划分为两个子功能,即原料与成品管理。其中,原料管理通过业务计划层获取有效信息,其作用于生产管理功能的排产与调度功能。成品管理基于生产管理功能获得生产结果相关信息,将其实时反馈于业务计划层。

3.3.2 文档管理

文档管理功能划分为多个子功能,即产品、工艺、人员信息、检测报告等生产过程所需要的数据档案。其中部分通过业务计划层获取,同时在生产管理与质量管理功能中发挥排产调度与质量检测评估根据。而其他则基于品质管理与生产管理功能获取,以此反馈于业务计划层,打印成报告或单据,加以保存,以留日后查询。

3.3.3 生产管理

生产管理功能划分为两个子功能,即调度与跟踪。其中,调度功能可收取订单与生产计划相关信息,并调取文档管理、设备管理、仓库管理的车间生产资源信息,加以调度,然后发挥DNC功能面向生产现场输出指令与数控程序。在生产时,调度功能可接收DNC实时反馈的现场实际生产状况,据此进行生产计划合理调整,同时为生产跟踪传送生产状态信息。用户基于生产跟踪可查询产品生产具体进度与现状。

3.3.4 品质管理

以信息采集功能获取产品质量检测数据信息,就工艺信息进行产品质量评估,同时统计分析结果,切实返回于业务计划层与关联性功能模块。

3.3.5 设备管理

通过业务计划层获取车间现场设备基础数据信息,基于信息采集功能了解设备实时状态,以此作用于排产调度与设备维护计划。

3.3.6 在线监控

基于信息采集充分了解车间设备具体形态,在集成化处理之后,以图表或者文字形式呈现于用户界面,生动全面地反应车间实时生产状态。并依据标准参数,发出告警信号。

3.3.7 历史查询

历史生产信息根源在于生产管理功能,各个批次零部件加工结束之后,相应信息都会基于其中的生产跟踪功能,全面详细记录于数据库历史生产信息表。除历史信息查询之外,还可就具体信息统计分析员工工作量与生产计划完成状况[6]。

3.4 DNC功能业务信息流模型

3.4.1 数据通信

数据通信功能划分为两个环节,即采集信息与下达指令。其中,下达指令是通过MES设备信息选择相应通信协议,面向设备传输控制指令码,信息采集功能接收回复码,在处理之后,面向MES传送通信结果。

3.4.2 数控程序

数控程序管理功能需基于数据传输,共同合作实现数控程序传输,通过MES设备与数控程序相关信息,以相同通信协议与程序文件为载体,传输文件[7]。

4 DNC与MES数据交换模式

基于数据层集成化模式完成DNC与MES数据交换,二者通信流程具体为:基于数据库面向DNC功能设计通信请求表与结果表;通过客户端调取MES服务开展业务,在数据库请求表中详细录入通信数据信息;以客户端为载体调取DNC服务,从请求表中查询相应记录,据此实现与过程控制层之间实时通信,并在结果表中录入通信结果;基于客户端调取MES服务,查询结果表的具体记录,在数据分析处理之后,及时返回界面加以展示[8]。

5 系统模型实现

5.1 现场加工

构建数控机床、在线机器人、检测设施相互协调运作的精密轴零部件智能化生产检测线。DNC与MES集成化系统模型基于精密轴零部件加工业务流程构建,并结合生产检测线规划标准,其具体加工流程[9]如图4所示。

以运输带为载体将原料运输与作业范围,机械臂夹取运输带前端零部件,面向数控车床给料,通过数控车床加工零部件,然后利用机器人向检测设施传输成品,成品合格则再安排机器人运送于成品区域,不合格产品则储存于不良品区域,等待反复检测,以评估是否需要重新加工。

5.2 应用软件

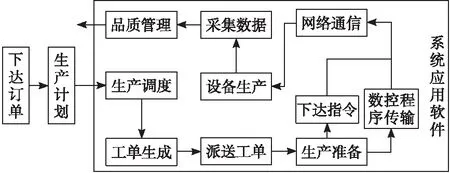

DNC与MES集成化系统模型软件包含两个部分,即服务器与客户端程度。客户端程度划分为两个类型,即车间智能终端;办公室电脑设备。在生产过程中,软件具体运行流程[10]如图5所示。

图4 加工流程

图5 软件运行流程

生产订单与计划通过上层系统或者手动录入系统软件,基于生产调度生成工单,传送于生产车间,车间根据工单开始着手准备生产,软件则利用网络面向设备传达控制指令并传输数控程序,然后设备快速启动进入生产环节。在生产过程中,系统模型软件持续采集设备数据信息,并将其应用于品质管理与生产调度的实时反馈。

5.2.1 车 间

在集成化系统模型中,工单分别对应各批次零部件生产,业务计划层为系统模型传输订单与生产计划相关信息,通过生产调度生成打印工单,传送给车间工人。工人可利用扫描枪进行工单条形码扫描,将其中信息基于车间客户端传输于服务器,以此明确定位工单,如此用户便可以工单号实时跟踪零部件整个生产过程。此外,客户端在获取信息之后,会给系统下达指令,以启动所需生产设备。

5.2.2 办公室

办公室客户端主要负责系统模型所有信息的管理、记录、查询与生产状况实时监控等,具备仓库管理、生产计划与设备管理、工单传达、数控程序管理、在线实时监控等多元化功能。

6 结 论

总之,通过DNC技术与MES应用软件集成化开发,有机结合生产企业制造执行层与过程控制层,以有效提升系统实施效率与水平,优化上级层人员对于车间资源与生产管理,节约系统部署与生产管理成本。同时详细设计系统功能模块业务流程与数据,以实现功能模块间数据交换。基于系统模型软件运行测试,表明此系统融合了DNC与MES的优势,可快速准确部署于生产企业,以此实现机械智能制造,同时为后续优化升级奠定坚实基础,且测试结果与预期要求明确相符。