钢坯加热温度不均的原因分析及改善措施

( 武汉钢铁有限公司,湖北 武汉 430083)

1 钢坯加热温度不均的表现

钢坯在炉内的加热目的就是使坯料出炉RT2温度达到工艺要求范围,且钢坯同板温差尽可能地均匀。但是,现有的轧钢加热炉由于工况条件限制,很难将坯料各点温度加热到一致。生产过程中钢坯加热温度表现如下:

1.1 钢坯头尾温差较大

同坯料温度头部高尾部低,或头部低尾部高,钢坯出炉温度均匀性较差,钢坯头尾同板温差大,钢坯出炉后RT2曲线如图1所示。

图1 钢坯出炉后头尾温度差示意图

1.2 钢坯水管黑印严重

钢坯在炉内加热后沿长度方向形成与所接触步进梁数量相一致的几个低温区间段,俗称水管黑印,钢坯出炉后由于水管黑印的产生,进而影响沿长度方向上的温度均匀分布,如图2所示。

图2 钢坯出炉后水管黑印示意图

2 钢坯加热温度不均的原因分析

2.1 南北两侧燃烧介质通道堵塞严重,导致南北两侧燃烧介质偏流情况严重

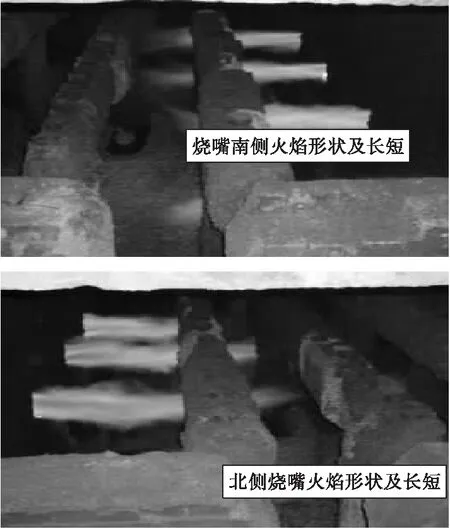

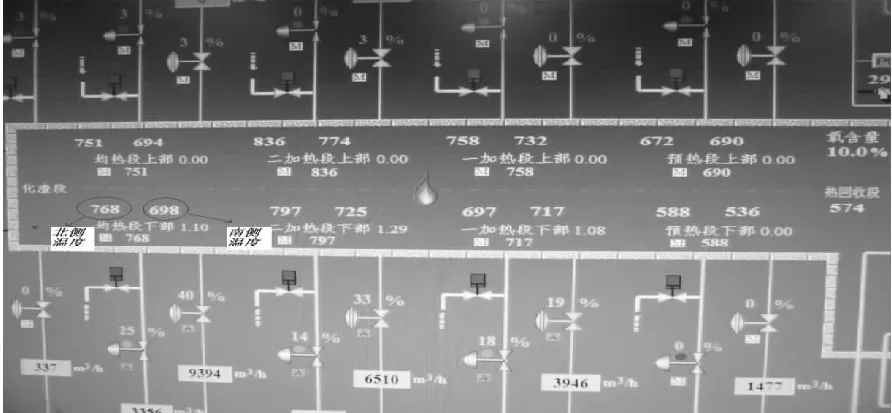

在生产过程中,每次停炉检修后均发现部分烧嘴直流风出口处有不明物体堵塞,经过多次检查分析发现:此堵塞物产生的主要原因是:由于加热炉空气管道内层硅隔板在使用一段时间后容易破损,之后被空气吹入到烧嘴内部,堵塞了直流风出口,阻止了直流风的进入,影响了南北两侧空气流量的平均分配,在同样的阀门开度下,两侧空、煤气流量大小不一致,南北两侧烧嘴的燃烧状况不一样,而且两侧烧嘴火焰的形状、刚度和铺展性较差,南北侧烧嘴火焰长短差别很大,导致南北两侧温差较大,南侧温度显示较北侧温度低,如图3、图4所示。

图3 加热炉南北两侧烧嘴火焰长度对比

图4 烘炉过程中由于南北两侧烧嘴空气偏流导致南北两侧温差较大

2.2 电偶温度检测失真,造成燃烧控制不稳定,且误导加热操作人员的操作调整

在实际生产过程中,炉顶距离炉底距离较高,每次炉子检修完毕后,检修人员很难对炉顶测温电偶的插入深度进行实际的测量确认,只能通过目视大概地估计计电偶插入深度是否达到要求的插入深度值,致使炉顶电偶插入深度准确性很难满足要求,炉顶电偶测量的温度准确性达不到要求。而且7段电偶安装位置靠近出料炉门距离较近,在炉门开启过程中由于冷风的吸入,改变了炉门口处温度场,降低了此处温度值大小,进而引起了7段电偶检测温度值的波动。上述两个因素导致电偶温度检测失真后进而影响燃烧控制系统不稳定,经常处于频繁的波动状态,钢坯加热温度均匀性以及加热质量都很难得到保证。

2.3 钢坯到达出料端接通后,活动梁、固定梁同时与钢坯接触,且接触时间过长,加重了钢坯水管黑印的严重程度

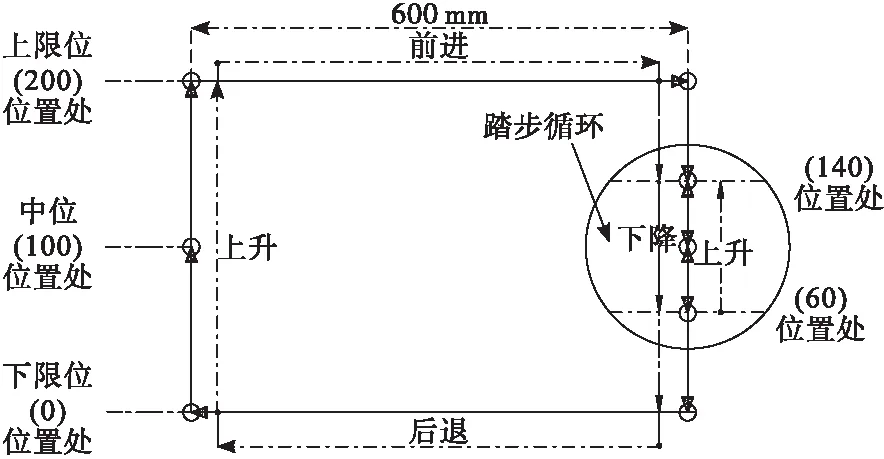

加热炉步进梁由固定梁和活动梁组成,钢坯与水梁接触后,在加热过程中钢坯与水梁接触部位就会产生大家所熟知的水管黑印。在攻关改进前,某厂步进梁周期行走动作控制思路为(见图5):由于该厂加热炉炉内水梁间距较大,为防止板坯在高温状态下停留时间过长而导致变形,采取了活动梁与固定梁处于同一水平线上的方式将钢坯同时托住。这种控制方式存在一定的弊端:即当钢坯达到出料端,激光检测到钢坯接通后,活动梁会继续动作后退到下限原点位后再上升到中位与固定梁处于同一水平线上将钢坯托住,当活动梁与固定梁同时处于中位期间,钢坯同时与活动梁与固定梁接触,增大了钢坯同时与水梁接触的面积,而且还导致钢坯与活动梁和步进梁接触的交替地进行替的进行加热,在较大程度上加重了水管黑印。

图5 改进前步进梁行走周期示意图

3 提高钢坯出炉温度均匀性改进措施

3.1 减少加热炉南北两侧燃烧介质偏流现象,改善烧嘴的燃烧状况

根据现场实际情况(见图6、图7),对烧嘴喇叭口处的堆积物进行清理,疏通火焰流通通道,确保了烧嘴火焰的现状、刚度和铺展性:①每次点火前逐个对烧嘴进行观察确认,当发现某个烧嘴火焰的形状、刚度及铺展性较差后,下次此修炉过程中就单独将此烧嘴进行拆除,清理烧嘴内部堵塞物;②定期对烧嘴前空气支管内杂物和破损的硅隔板进行清理;③在检修期间制定专门的特殊工具,专人负责清理烧嘴直流风出口处的堵塞物。

图6 烧嘴喇叭口杂物堆积后的实物图

图7 烧嘴直流风出口堵塞情况

3.2 增加活动梁自动踏步功能

当活动梁将钢坯搬运到出料端,激光检测到钢坯接通后,钢坯处于等待位置的时候,对活动梁进行自动踏步。步进梁自动踏步示意图如图8所示。步进梁上安置的鞍座产生的黑印温差在加热炉上是不能完全消除的,只能尽可能地缩小。通常采用步进梁原地自动上升、下降的踏步的方式,让坯料在活动梁与固定梁放置的时间基本接近,当活动梁处于中位和下限位期间,钢坯只与固定梁接触,当活动梁处于中位和上限为期间,钢坯只与活动梁接触。在这个过程中,通过合理的分配步进梁、活动梁与钢坯交替接触的时间,钢坯与固定梁和活动梁接触的部位就可以进行交替的加热,这样就很好地减轻钢坯与固定梁和活动梁接触的部位产生的水管黑印。

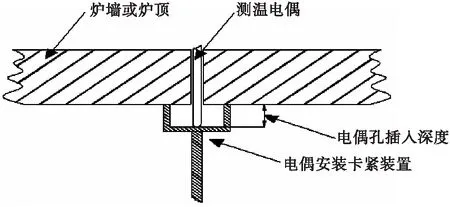

3.3 提高电偶检测精度,确保温度检测的准确性

(1)设计新增电偶安装卡紧装置:根据现场实际情况,在安装电偶之前根据电偶的插入深度设计制作了一个电偶安装卡紧装置 (装置示意图如图9所示),在插入电偶之前将此装置对准炉顶电偶孔,电偶插入炉内,当顶住了此模具的底部之后,将电偶固定即可达到设定的插入深度。通过此方法改进后,每次修炉完毕后炉顶电偶安装方便,插入深度能够得到有效的保证,电偶测温准确性得到明显的提高,安装过程中劳动强度明显下降,有效地提高钢坯加热质量。

图8 步进梁自动踏步示意图

图9 电偶安装卡紧装示意图

(2)对靠近炉门口位置处电偶进行移位,避免炉门开启过程中温度场变化带来的检测误差:结合加热炉现场实际情况,将7段电偶安装位置向五段方向移动了1 600 mm的距离,如图10所示,从而避免了当炉门开启时因冷风吸入,靠近炉门口处的温度场发生变化后引起的7段电偶检测温度值波动,确保了燃烧控制系统和炉内热平衡的稳定性。

图10 七段电偶安装位置移动前后示意图

4 结 论

钢坯加热温度均匀性的好坏对带钢的厚度精度、凸度精度及宽度精度等质量指标起到决定性作用,本文通过结合现场实际生产和设备缺陷,通过疏通燃烧介质通道,减少偏流;新增踏步功能,减少水管黑印程度;提高电偶检测精度等措施,逐步改善钢坯炉内加热温度均匀性,为轧线稳定运行生产创造有利条件。