1 000 MW超超临界机组低温再热器氧化皮问题产生原因分析与治理

(神华国华寿光发电有限责任公司,山东 潍坊 261000)

某超超临界(1 000 MW)高效燃煤发电机组配套锅炉为东方锅炉厂生产的超超临界参数变压运行直流锅炉,锅炉型号为DG3002/29.3/623 ℃/605 ℃-Ⅱ1。低温再热器布置于尾部前烟道,沿炉宽方向布置,一共分为四级管组,其中三级管组采用SA-213T91,设计壁温为579 ℃,四级管组即垂直管段采用SA-213TP347H,设计壁温为612 ℃,内壁未喷丸。该机组锅炉运行至约14 000 h时,经检查,低温再热器四级管组下弯头存在较严重的氧化皮堆积现象,部分垂直管段下弯头氧化皮堆积量已超过2/3。据测算,低温再热器四级管组氧化皮生成速度达0.0125 μm/h,且随着机组运行,氧化皮生长速度有明显加快趋势,通过割管检测,垂直段SA-213TP347H管内壁氧化皮平均厚度达227 μm,已远远超过SA-213TP347H奥氏体钢管内壁氧化皮剥落的临界厚度(90 μm)[1],即当氧化皮厚度超过此临界值时,后续运行氧化皮剥落堵管的风险较高,给机组的安全稳定运行带来严重威胁,发生因氧化皮剥落堵塞造成超温爆管事故的可能性很高[2-4]。因此,有必要对氧化皮采取行之有效的措施进行治理,防止氧化皮剥落造成超温堵管现象发生。本文从原因分析、控制措施和治理手段等方面介绍了低温再热器氧化皮治理的研究及工程应用。

1 再热器氧化皮问题产生的原因分析

1.1 运行问题

温度是影响过/再热器换热管氧化皮生长的最主要因素[5]。烟气温度偏高以及管内工质流通不畅均可导致管壁温度偏高。该锅炉低温再热器设计蒸汽温升为180 ℃,THA运行工况下蒸汽温升最高达203 ℃,高于设计值23 ℃;负荷800 MW以上时蒸汽平均温升约191.76 ℃,高于设计值11.76 ℃,存在明显蒸汽温升速度偏高的问题。通过长期运行数据分析,烟温偏高是导致低温再热器蒸汽温升速率偏高的主要原因。低温再热器烟温偏高的主要原因如下:

(1)低温再热器受热面设计面积偏大,吸热管程较长,导致蒸汽温升偏高;

(2)再热器烟气挡板调节余量过小导致蒸汽温升超过设计值,即在高负荷工况下再热器烟气挡板至最小开度10%时,低温再热器蒸汽温升仍达200 ℃左右,比设计值偏高15~20 ℃;

(3)随着运行时间增加,屏式过热器和高温过热器出现结焦情况,吸收热量能力有所降低,锅炉整体吸热向炉后移动,导致低温再热器烟气温度偏高。

此外,该锅炉与其他锅炉设计类似,低温再热器入口未设置减温水,低温再热器蒸汽温度无法用减温水调节控制,以防止换热管壁温过高。

1.2 材质选用问题

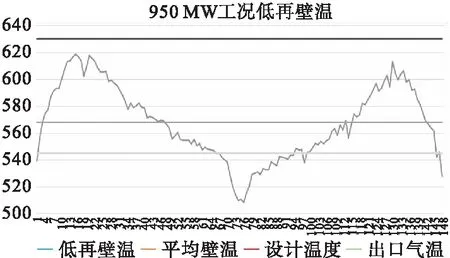

该锅炉低温再热器垂直管材质为SA-213TP347H,设计温度为630 ℃。图1为950 MW负荷条件下低温再热器管屏壁温情况。从图1中可以看出,低温再热器壁温沿炉膛宽度方向整体呈双驼峰趋势,处于驼峰区域的管屏壁温较高,接近TP347H材质设计温度。实际上,目前国内过/再热器管在设计温度的选择上存在一定的问题,忽视了材料的抗蒸汽氧化能力。以TP347H为例,虽然设计温度为630 ℃,但国内大量超临界机组的运行经验表明,该材质换热管的氧化皮尤为突出,抗氧化能力并不满足超临界机组(主汽温度571 ℃)的长期使用要求。该锅炉低温再热器TP347H材质的使用情况也证明,由于低温再热器存在烟温较高情况,TP347H材质换热管的抗氧化能力与壁温不匹配,随着机组运行,低温再热器垂直管奥氏体钢内壁氧化皮很快达到剥落的临界厚度,为锅炉的安全运行带来严重威胁。

图1 机组950 MW负荷条件下低温再热器管屏壁温情况

2 再热器氧化皮治理措施研究

2.1 降低金属壁温措施

根据原因分析,导致低温再热器垂直管氧化皮生长过快的主要原因是运行金属壁温偏高,因此通过降低金属壁温可以大大降低氧化皮的后续生长速度。根据实际运行情况,提出了以下几种可能的解决方案:

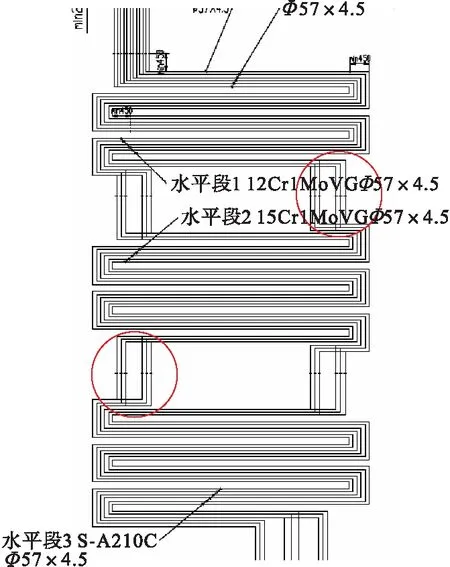

方案A:割除部分低温再热器受热面,减少低温再热器受热面积,降低低温再热器出口汽温和垂直管的壁温。具体为:在低温再热器一级管组上割除一个或两个绕的换热管或整体割除,改造示意图如图2所示。根据核算,此方案在锅炉THA工况下,低温再热器出口基本可以实现零减温水,但低温再热器出口烟道烟温将会升高30~57 ℃,排烟温度预计会升高3~4 ℃,且锅炉热效率明显降低。即使在整体割除下组低温再热器管的情况下,再热器侧的烟气份额没有发生明显变化,低温再热器下方烟气挡板开度仍维持在几乎全关的状态,调节性能较差。可以看出,采用割除管组的方案来降低低温再热器吸热效果并不明显,同时割除大量的受热面,影响了锅炉效率,此改造方案不经济。

图2 割除部分低温再热器受热面示意图

方案B:对垂直低温再热器的前后两排换热管进行短路,降低峰值温度。改造示意图如图3所示。此方案可以使同屏换热管获得比较均衡的壁温,不影响锅炉热效率,但低温再热器总体吸热与优化改造前基本一致,对降低低温再热器管屏的整体壁温不明显,因此该优化改造方案不可取。

图3 垂直低温再热器前后两排换热管短路示意图

方案C:对低温再热器出口烟气挡板进行改造,将部分挡板叶片解列并固定,增加再热器侧烟气阻力,让烟气更多地流经低过区域,减少低温再热器吸热量。根据计算,如果屏蔽1/6~1/3的挡板流通面积,将会大大改善现有的烟气挡板调节特性,在高负荷下低温再热器烟气挡板开度将达到30%~40%,能够实现再热器零喷水量,低温再热器出口的汽温可降低10~20 ℃,低温再热器垂直管壁温将随之降低。低温再热器温升和出口汽温符合设计值,同时锅炉效率不会降低。

通过对以上三种优化方案进行对比,采用方案C对降低低温再热器出口垂直管金属壁温的效果是明显的,可以从源头上消除导致低温再热器出口奥氏体钢管内壁氧化皮快速生长的外界因素。

此外,纳米陶瓷喷涂技术可有效提高换热管的防结渣性能,同时可有效阻断高温烟气对受热面的腐蚀和侵蚀作用,从而增加炉膛吸热量[6-7]。对屏式过热器弯头区域底部最外圈弯头向上2米范围内管子实施纳米陶瓷喷涂,通过纳米陶瓷喷涂,屏式过热器吸热量增加10~15 ℃,减少了锅炉烟气侧的热量后移,降低低温再热器吸热量,从而降低了低温再热器垂直管SA-213TP347H管壁温,对奥氏体钢SA-213TP347H管后续氧化皮的生长起到较好的抑制和延缓作用。

2.2 已生成氧化皮治理措施

目前来讲,治理已生成氧化皮的措施主要有换管及化学清洗[8-9]。换管是相对成熟的解决方案,但存在的缺点是检修工期长、费用高。化学清洗的经济性要远远好于换管,随着近十几年过热器化学清洗技术的发展,过热器化学清洗中存在的气塞、堵管、欠洗、过洗、废液处理等技术难题基本攻克。目前,国内已有数十台锅炉过/再热器化学清洗的案例,虽然不乏一些清洗公司由于技术水平低导致的失败案例,但该治理氧化皮问题的技术路线是值得肯定的,以国华台山电厂#1锅炉为例,该锅炉过热器洗后已良好运行七年,期间未发生氧化皮问题。同时,过热器清洗后锅炉效率提高0.2%,机组经济性也得到有效提高。

根据取样检测,低温再热器垂直段SA-213TP347H管氧化皮厚度已达227 μm,内壁氧化皮已出现脱落。通过小型试验验证,采用6%~10%催化柠檬酸清洗介质,添加0.5%~0.8%专用缓蚀剂及0.05%~0.1%还原剂,经两阶段清洗可有效去除SA-213TP347H管内壁氧化皮,且腐蚀速率满足T/CEC144-2017《过热器和再热器化学清洗导则》的要求。

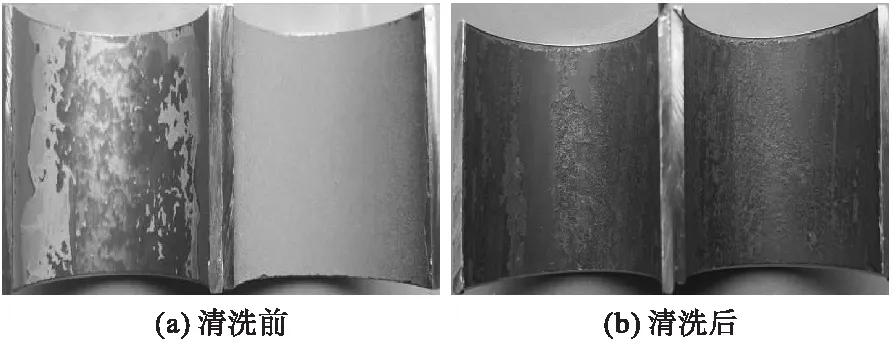

通过化学清洗,低温再热器出口垂直段SA-213TP347H管内壁表层氧化皮被完全去除,内层富铬层部分保留,厚度约为66 μm,宏观照片见图4。清洗前、后通过金相显微镜和扫描电镜对SA-213TP347H管内表面进行观察和分析,结果见图5。

图4 SA-213TP347H管化学清洗前、后管内壁宏观照片

图5 SA-213TP347H管化学清洗前、后断面的金相微观形貌

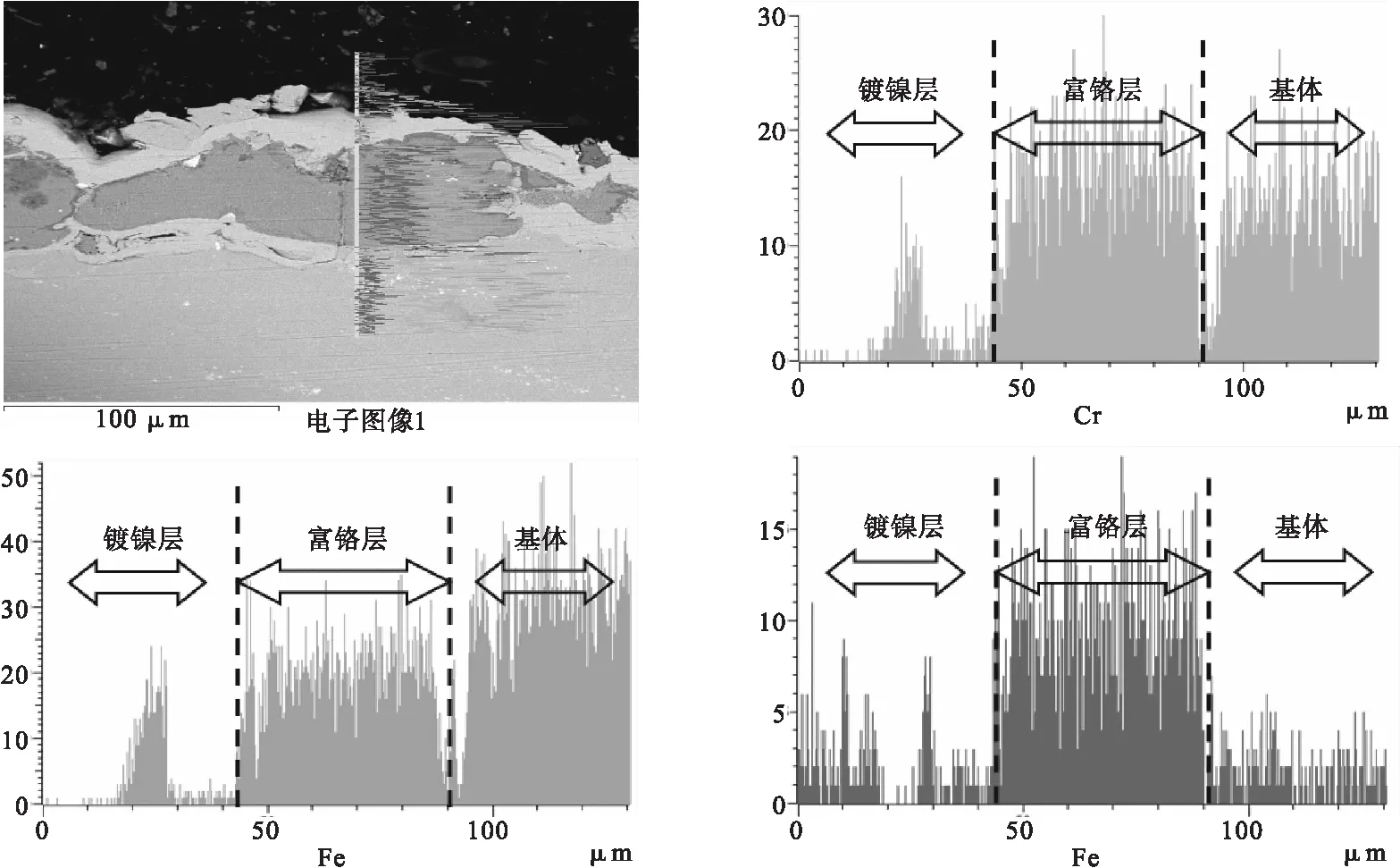

化学清洗后,SA-213TP347H管样断面的电子显微镜照片及元素线扫描分析结果见图6。从图6可以看出,保留的内层部分铬含量高于基体,为富铬层,可以延缓后续氧化皮的生长[10-11]。

图6 SA-213TP347H管样清洗后断面电子显微镜照片及元素线扫描结果

化学清洗后,对两个阶段化学清洗中SA-213TP347H试片在200倍金相显微镜下进行微观检查,试片表面金相显微形貌见图7。从图7中可以看出,化学清洗后SA-213TP347H试片未发现晶间腐蚀特征。

图7 SA-213TP347H试片表面金相显微形貌

通过化学清洗,对低温再热器垂直段SA-213TP347H管内壁表层氧化皮进行完全去除,保留少量的富铬层,可以延缓后续氧化皮的生长,解决了现有氧化皮问题,达到预期目的。

3 治理效果

通过采取一系列的氧化皮治理措施,达到了比较理想的治理效果,主要表现为

(1)低温再热器蒸汽温升降低约27 ℃,最高壁温降低约30 ℃,平均壁温降低约20 ℃,均恢复至原有设计值范围内,对后续低温再热器SA-213TP347H管氧化皮的生长起到较好的抑制和延缓作用;

(2)对已生成的氧化皮进行了 化学清洗,SA-213TP347H内壁表层氧化皮得到完全去除,保留少量富铬层,且可以延缓后续氧化皮的生长,治理效果明显。

从治理效果看,低温再热器温升偏高问题已解决,氧化皮脱落隐患已得到治理,氧化皮治理达到预期目的。

4 结 语

通过低温再热器化学清洗、再热器烟气挡板部分封闭,该超超临界锅炉低温再热器温升偏高问题已解决,低温再热器氧化皮脱落治理目标已完成,1 000 MW超超临界机组的低温再热器氧化皮的化学清洗尚属首例,主要借鉴600 MW机组过、再热器及1 000 MW机组过热器化学清洗经验,对1 000 MW超超临界机组具有较高的借鉴意义。