低温热能有机物循环发电系统性能研究

(保定电力职业技术学院 动力工程系,河北 保定 071051)

太阳能、工业余热、生物质能等低温热能种类繁多、分布广泛、数量庞大,将其充分利用,可以提高能源的利用率[1]。合理利用低温热能,可以有效减少石油、煤炭等不可再生资源的消耗,对于减少污染物的产生也具有十分重要的意义。有机物工质作为一种节能高效的媒介,具有较强的压力承受能力,将其应用于循环发电系统,可以保证循环发电系统的稳定运行[2-3]。近年来,随着国家对能源利用和环境保护的重视,相关研究人员对循环发电系统给予了充分关注。

文献[4]提出盐梯度太阳池有机朗肯循环发电系统热力性能研究,首先建立低温有机朗肯循环发电系统模型,在模型的基础上,分析盐梯度太阳池的蒸发温度对循环发电系统的影响。文献[5]研究风力、光伏、蓄能混合发电系统复合控制方法,由于新能源发电的波动性和不确定性,在电网调峰过程中无法将负荷变化和周围电网的用电需求结合起来,还存在大量废弃的风能和光伏发电。因此,根据风力发电和光伏发电系统的运行特点以及蓄能单元的充放电功率控制功能,提出了一种风力/光伏/蓄能混合发电系统的控制策略。根据华东某地区的气象资料,建立了风电、光伏、蓄能混合系统跟踪本地负荷功率的仿真模型。

由于低温热能有机物循环发电系统能够节约资源,对其性能开展研究十分必要。然而,多数传统的低温热能有机物循环发电系统性能研究方法在对发电系统的各部件性能做分析计算时,存在计算误差,需要对其做进一步研究。基于上述分析,提出一种低温热能有机物循环发电系统性能研究方法,针对传统方法的不足,在原有性能分析的基础上,充分考虑损失对汽轮机效率的影响,以改进现有方法的效率计算方面的不足。通过对比实验,验证了提出的低温热能有机物循环发电系统性能研究方法能够更为准确地对汽轮机效率作计算,提高了计算准确度,可以为提高低温热能有机物循环发电系统的总体性能提供准确的计算结果,为提高发电系统性能打好基础。

1 低温热能有机物循环发电系统性能研究

低温热能有机物循环发电系统主要由膨胀机(汽轮机)、蒸发器、冷凝器、工质泵和发电机构成[6-7]。低温热能有机物循环发电系统的构成示意图如图1所示。

图1 低温热能有机物循环发电系统的构成示意图

针对热能有机物循环发电系统性能研究,主要从工质泵性能、换热器性能和汽轮机性能等方面开展研究,通过对系统各个部分性能的分析,实现对低温热能有机物循环发电系统性能的研究。具体分析内容如下述内容所述。

1.1 工质泵性能研究

在低温热能有机物循环发电系统中,工质泵是系统的动力部分,工质泵的性能对发电系统的性能产生直接影响[8]。为保证工质泵满足发电系统的运行需求,要根据所选用的离心泵的特性曲线,搭建工质泵的计算模型。在其计算模型中,设定好有机工质在工质泵入口的压力、质量流量、温度等参数。工质泵出口压力随入口压力的增加而增加,随工质质量流量的增加而减小。当确定工质质量流量后,通过合理调节工质泵的入口压力,即可使有机工质满足发电系统运行所需要的蒸发压力。其中,对于低温热能有机物循环发电系统而言,不同的循环工质会展现出不同的特性,选择合适的工质对于低温热能有机物循环发电系统的性能和运行产生很大的影响[9]。有机工质主要分为三种类型,分别为干性工质、湿性工质和绝热工质。各种工质在饱和蒸汽线的热物性参数通过式(1)可知:

(1)

式中:T为工质温度,℃;S为熵值,kJ/kg。当dT/dS>0时,表明有机工质为干性工质;当dT/dS=0时,表明有机工质为绝热工质;当dT/dS<0时,表明有机工质为湿性工质。其中,干性工质是最适合发电系统的循环工质。因此,在选择有机工质时,应尽可能选择干性工质。此外,在选择工质时,要考虑工质的三个性能指标,分别为循环效率、工质吸热量、净输出功率[10]。各个性能指标的计算公式如下:

净输出功率Wnet为

Wnet=Wexp-Wpump

(2)

式中:Wexp代表工质泵的输出功率,kW;Wpump代表工质泵功率,kW。在净输出功率的基础上,其工质吸热量Qeva的计算公式为

Qeva=mr×(h3-h2)-Wnet

(3)

式中:Qeva为工质吸热量,J;mr为工质质量流量,kg/h;h3为蒸汽发生器进口的工质焓值,kJ/kg;h2为工质在工质泵出口焓值,kJ/kg。利用工质吸热量计算公式,分析其循环效率,其计算公式为

(4)

综合考虑上述三个性能指标,选择最优工质,以提高低温热能有机物循环发电系统的性能。在工质泵性能的研究基础上,充分考虑换热器的运行规律,其性能如下所示。

1.2 换热器性能研究

换热器作为低温有机物循环发电系统的重要组成部分,包括蒸汽发生器(蒸发器)和冷凝器的热交换器,其换热面积对发电系统的热力性能产生直接影响,进而在一定程度上影响发电系统的发电效率和发电功率[11-12]。各换热器的计算公式如下所示:

换热器的换热面积A为

(5)

式中:Q为热量,J;Δtm为对数平均温差,℃;K为传热系数。其中,对数平均温差的计算公式为

(6)

式中:Δtmax为换热器的最大换热温差,℃;Δtmin为换热器的最小换热温差,℃。

低温热能有机物循环发电系统的循环与热源和冷源之间的热交换发生在蒸发器热换器和冷凝器热换器之间[13-14]。以蒸发器为例,对热换器的换热作计算。其中,在工质液相区,有机工质和换热流体的能量控制方程为

(7)

(8)

式中:Tf为工质温度,℃;y为工质的流动方向长度,cm;U为总对流换热系数;Di为管道内径,cm;Th为热换流体温度,℃;mf为工质质量流率,kg/s;mh为热换流体质量流率,kg/s;cpf为工质的定压比热容,J/(kg·K);cph为热换流体的定压比热容,J/(kg·K)。在两相区,式(8)不变,有机工质的能量控制方程为

(9)

式中:x为有机工质干度;hf,v为饱和蒸汽区比焓,J/kg;hf,l为饱和液态区比焓,J/kg。通过式(9),对热换器的能量实施控制,以实现低温热能有机物循环发电系统的最佳性能。

1.3 汽轮机性能研究

汽轮机作为低温热能有机物循环发电系统的做功部件,是低温热能有机物循环发电系统最重要的部分。在热源充足的地方,采用汽轮机作为发电系统的低温热能转换装置[15]。在低温热能有机物循环发电系统中,由于工质的膨胀距离其饱和汽线较近,传统的汽轮机性能分析模型不再适用。为此,设计一种基于热力计的分析计算方法,具体分析过程如下:

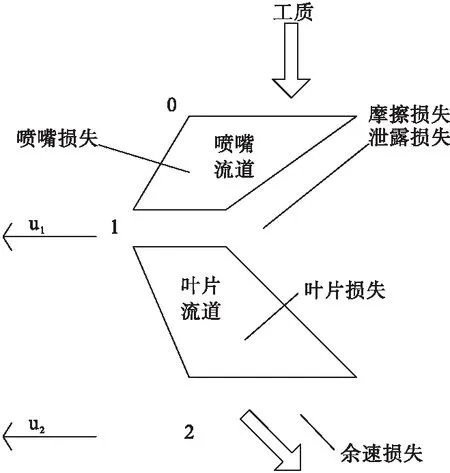

工质的膨胀过程分为两个阶段,分别出现在喷嘴流道和叶片流道。在前一阶段,工质降压加速,从喷嘴中喷出进入叶轮,继续膨胀加速。工质在叶片进出口的速度对汽轮机性能产生很大的影响。以渐缩喷嘴汽轮机为例,其流道简化几何模型如图2所示。

图2 渐缩喷嘴辐流式汽轮机流道简化模型

在图2中,0代表工质进口状态,进入喷嘴后开始膨胀,在状态点1获得较高流速,然后从渐缩喷嘴出来进入叶片流道,推动叶片输出轴功。同时,工质继续膨胀,到达状态点2输出反动轴功。在此过程中,会产生图中的五种损失。在工质在汽轮机中的膨胀过程中,每一个状态点都需要相应的流道截面积来保证。为便于分析,定义面积比Ar:

(10)

式中:Aneed为工质应有的流道截面积,cm2;Aactual为既定流道截面积,cm2。Aneed的计算公式如式(11)所示:

(11)

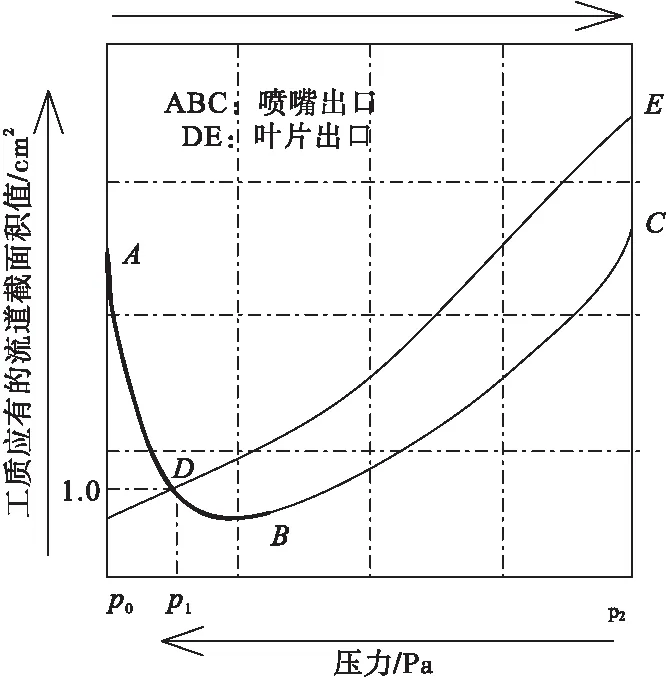

式中:mfluid为工质质量流量,kg/h或kg/s;c为工质比容,m3/kg;v为工质流速,为m/s。工质在膨胀终点的Aneed变小,而c不变。因此,膨胀起点的压力一直不断降低,且降低幅度不断增大。渐缩式汽轮机的压力确定示意图如图3所示。

图3 汽轮机压力确定示意图

首先,在p0×p2范围内的ABC曲线代表喷嘴出口面积比的变化,曲线DE表示叶片出口面积比的变化。B点是ABC的极小值点,工质在此点达到音速,在AB段内,工质的状态为亚音速,在BC段,工质的状态为超音速。假设工质质量流量初值为已知量,在此已知量下,对p1不断迭代,经过迭代计算得到AB和DE两条曲线。如果两条曲线存在交点,且此处面积为1.0。如果满足条件,则p1为真实喷嘴出口压力(同时也是叶片进口压力),此时的工质质量流量为真实工质质量流量。如果不满足条件,通过二分法迭代得到真实工质质量流量和喷嘴出口压力。工质质量流量迭代过程框图如图4所示。

图4 工质质量流量迭代过程框图

利用五种损失,计算得到汽轮机的内效率ηinternal为

(12)

式中:Δhs为汽轮机理想焓降,kJ/kg;Δhn为喷嘴损失,kJ/kg;Δhb为叶片损失,kJ/kg;ΔhB为余速损失,kJ/kg;ζf为摩擦损失,kJ/kg;ζy为泄漏损失,kJ/kg。汽轮机内功率Pinternal的计算公式如下:

Pinternal=Δhs×ηinternal×m

(13)

通过上述步骤,实现对汽轮机性能的分析。

综上,通过对低温热能有机物循环发电系统的工质泵、热换器和汽轮机性能的分析,以保证发电系统的各部件均处于最佳性能状态,为发电系统提供足够的功率,为发电系统的稳定运行提供良好基础。

2 实验分析

针对提出的低温热能有机物循环发电系性能能研究方法开展实验,并将其与文献[4]方法和文献[5]方法的低温热能有机物循环发电系统性能研究方法作对比,以验证提出的低温热能有机物循环发电系统性能研究方法是否可以准确分析发电系统性能。

2.1 实验过程

首先,确定低温热能有机物循环发电系统的工作参数,部分工作参数如表1所示。

在确定低温热能有机物循环发电系统工作参数后,分别采用文献[4]方法和文献[5]方法对低温热能有机物循环发电系统的性能开展实验。以汽轮机的性能分析为例,保持其他条件不变,针对其效率计算误差,与文献[4]方法和文献[5]方法所得计算结果作比较。为保证实验的准确性,以5个低温热能有机物循环发电系统为实验对象,对不同的低温热能有机物循环系统性能研究方法作比较。

表1 低温热能有机物循环发电系统工作参数

2.2 实验结果分析

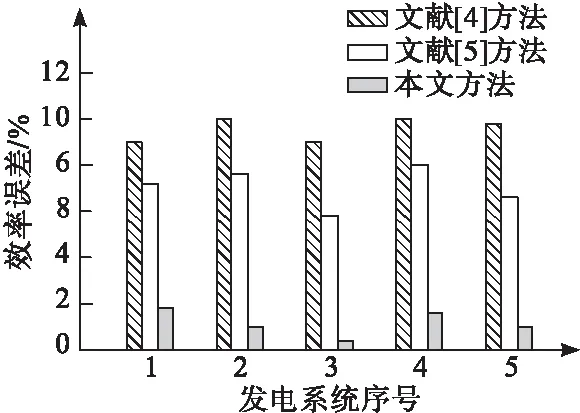

不同低温热能有机物循环发电系统性能研究方法所得汽轮机效率计算误差的对比结果如图5所示。

图5 汽轮机效率计算误差对比结果

从图5中可以看出,在5个低温热能有机物循环发电系统中,文献[4]方法所得汽轮机效率的计算误差范围在9%~10%;采用和文献[5]方法所得汽轮机效率的计算误差范围在5.8%~8%;采用提出的低温热能有机物循环发电系统性能研究方法,所得汽轮机效率的计算误差在2%以下。通过分析发现,在提出的低温热能有机物循环发电系统性能研究方法中,由于在对汽轮机效率计算的过程中,充分考虑汽轮机的五种损失,使得最终所得汽轮机的效率计算结果更为准确,而传统的文献[4]方法和文献[5]方法未考虑损失,导致其效率计算结果误差较大。

为进一步验证本文方法低温热能有机物循环发电系统性能的可行性,对比文献[4]方法和文献[5]方法进行实验所需时间,其对比结果如表6所示。

由图6可知,通过与文献[4]方法和文献[5]方法实验所需时间作对比,所需时间均超过75 s,而本文提出的低温热能有机物循环发电系统性能研究方法在经过多次实验时,所需时间均控制在45 s以下。其原因是在分析计算过程中,充分考虑工质泵性能、换热器性能以及汽轮机性能等多种因素,使实验所需时间大大缩短,计算结果与实际结果更为接近,提高了计算准确性,能够为分析低温热能有机物循环发电系统性能提供准确的数据。

图6 三种方法实验所需时间对比结果

3 结 语

针对传统的低温热能有机物循环发电系统性能研究方法存在的问题,设计了一种低温热能有机物循环发电系统性能研究方法。通过对比实验,与传统的低温热能有机物循环发电系统性能研究方法作比较,实验结果证明了提出的低温热能有机物循环发电系统性能研究方法能更为准确地得到计算结果。

本文所提方法的创新点:

(1)是充分考虑工质泵性能、换热器性能以及汽轮机性能等多种因素。

(2)是建立渐缩喷嘴辐流式汽轮机流道简化模型。

希望本文所提出的方法能够为低温热能有机物循环发电系统性能研究提供一定的参考价值。在未来的工作中,可在低温热能有机物循环发电控制、运输以及能源利用率等方面做更加深入的探讨。