钛-硅复合氧化物比表面积的影响因素研究

郭秋双,吴同旭,蔡 哲,蔡 奇,李晓云,孙彦民

(中海油天津化工研究设计院有限公司,天津市炼化催化技术工程中心,天津300131)

随着石化工业的迅速发展, 不同催化领域中催化剂所需载体材料的物化性能往往具有很大的差异, 具有单一物化性质的载体材料已经不能满足高性能催化剂的需求。TiO2作为催化剂载体,通过与活性组分的作用改变活性中心的性能, 起到了助催化剂的作用;作为催化剂,依靠TiO2独特的光电催化效应,在环保、废水处理、自清洁、杀菌等方面有广泛的应用[1-3]。 但是,TiO2的热稳定性和机械稳定性很差,比表面积较小。 为克服TiO2的这些不足,满足不同催化剂对载体材料高比表面积的需求, 复合出一系列钛-硅复合氧化物材料, 复合后的氧化物在比表面积方面发生了较大变化[4]。钛-硅复合氧化物并非氧化钛、氧化硅的简单混合,而是通过固相反应形成不同的混合界面和固溶体结构, 使其具有许多独特的物理化学性质。钛-硅复合氧化物[4]正日益受到人们的关注,并被逐渐应用于化学工业的许多领域。钛-硅复合氧化物是一种非常有理论研究价值和工业应用前景的催化基础材料。 笔者对钛-硅复合氧化物比表面积的影响因素进行了研究。

1 实验部分

1.1 主要试剂

试剂:硫酸氧钛(TiOSO4,质量分数为93%,分析纯),水玻璃(分析纯),硫酸(分析纯),氢氧化钠(分析纯),氨水(分析纯),十六烷基三甲基溴化铵(CTAB,纯度为99.0%),聚乙烯醇2000(PEG-2000,相对分子质量为1800~2200),六亚甲基四胺(乌洛托品,纯度为99.3%)。

1.2 复合氧化物的制备

将硫酸氧钛溶于一定量去离子水中,配制一定钛含量的硫酸氧钛溶液。 以水玻璃为底液,在搅拌条件下以一定速度加入硫酸氧钛溶液,进行中和反应,经过溶胶-凝胶过程,控制反应终点pH,在一定温度下老化、固液分离,并用去离子水打浆洗涤,将滤饼烘干、焙烧得到钛-硅复合氧化物样品。

1.3 样品分析

采用N2吸附-脱附法在ASAP 2020比表面积和孔隙度分析仪上测定样品的比表面积、孔容及孔径。 样品测试及计算方法:取烘干后的样品管称量(精确至0.1mg), 取0.2g 左右的样品加入样品管,将样品管放入预处理器中, 连接并开始抽真空,当真空度达到6.67Pa 时设定加热温度为150℃,升温速率为10℃/min,开始加热。 在150℃保温4h,并保持真空度为6.67Pa 以下。 加热结束后,待样品管冷却到室温,用氮气回充样品管达到常压。 取下样品管称量(精确至0.1mg),此质量与空管质量之差得到样品净重。 将装有试样的样品管置于全自动物理吸附仪分析站接口。 根据分析要求,在相对压力(p/p0)为0.05~0.995设置35~40个吸附点。 平衡时间为120s, 平衡暂停时间为240s, 热延迟时间为180s,压力公差为13.33Pa,在计算机控制下自动完成吸附等温线的测量,得到样品的比表面积、总孔容及孔径。 采用BET 法计算样品的比表面积,样品孔分布采用BJH 方法计算,孔容根据t-plot 计算。

2 结果与讨论

2.1 氧化物的特性

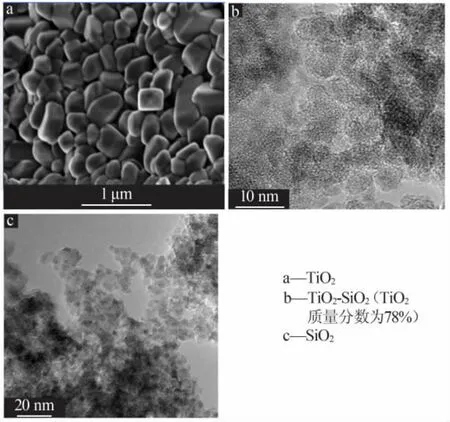

图1为二氧化钛粉体、 钛-硅复合氧化物和二氧化硅的电镜照片。 从图1可以看出,二氧化钛呈现很规整的块状, 通过仪器测量计算颗粒直径为1.98μm;二氧化硅的粒径较小且均一,通过仪器测量计算颗粒直径为110~190nm; 钛-硅复合氧化物呈现无定型的块状,有很多的小颗粒聚集在一起附着在大块颗粒上,这是因为均一的小颗粒二氧化硅附着在颗粒较大的二氧化钛上,使得复合氧化物呈现无定型结构。

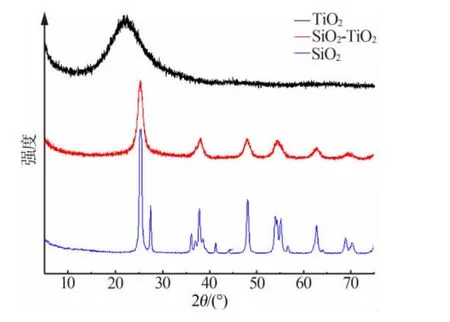

图2为二氧化钛粉体、 钛-硅复合氧化物和二氧化硅的XRD 谱图。 从图2看出,单一的二氧化钛为锐钛矿型(标准卡片JCPDS No.1-562);二氧化硅为无定型二氧化硅;复合后的氧化物中,通过在氧化物中添加二氧化硅, 使得氧化物中锐钛矿的衍射峰减弱, 说明制备的钛-硅复合氧化物具有良好的均一性。

图1 TiO2(a)、TiO2-SiO2(b)、SiO2(c)的电镜照片

图2 TiO2、TiO2-SiO2、SiO2 的XRD 谱图

2.2 各因素对钛-硅复合氧化物比表面积、孔容和孔径的影响

2.2.1 钛含量的影响

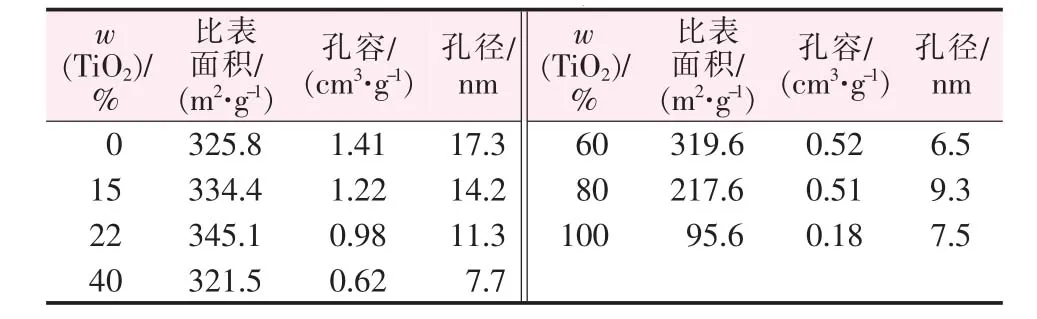

固定条件:添加剂为CTAB,反应温度为30℃,老化温度为70℃,老化时间为1h,焙烧温度为150℃。改变硫酸氧钛加入量(以TiO2质量分数计),得到一系列不同钛含量的钛-硅复合氧化物。 不同钛含量的钛-硅复合氧化物的比表面积、 孔容和孔径见表1。从表1看出:当TiO2质量分数为100%时,复合氧化物的比表面积为95.6m2/g、孔容为0.18cm3/g;当添加SiO2时复合氧化物的比表面积开始增大,当TiO2质量分数为22%时复合氧化物的比表面积达到最大345.1m2/g、孔容为0.98cm3/g;然后随着样品中硅含量继续增加,样品的比表面积稍有减小。TiO2质量分数在60%以下时, 样品的比表面积维持在310m2/g以上。当样品为二氧化硅时,孔容最大为1.41cm3/g。Ti 原子的引入影响SiO2材料本身的有序性结构[5],所以样品的孔容随着钛含量的增加而减小。 因实验要求,样品制备TiO2质量分数均为22%。 可见SiO2的引入对Ti-Si 复合材料的结构起到良好的支撑作用,使得复合后的载体具有较大的比表面积及孔径,可适应更多催化反应对载体材料的需求[6]。

表1 不同钛含量制备的钛-硅复合氧化物的比表面积、孔容和孔径

2.2.2 加料方式的影响

保持制备样品(TiO2质量分数为22%)的其他条件不变,仅改变加料方式,制备的钛-硅复合氧化物的比表面积见表2。 采用反加料方式,即以水玻璃为底液,滴加硫酸氧钛溶液中和,制备出的钛-硅复合氧化物的孔容和孔径(可达到12.6nm)均较大,比表面积不大。采用正加料方式,即以酸性的硫酸氧钛溶液为底液,滴加水玻璃中和,制备出的复合氧化物与反加法相比比表面积较大(370.5m2/g),孔径较小。 当采用并流加料方式时,制备出的钛-硅复合氧化物的比表面积更大412.5m2/g,孔容和孔径(仅为6.8nm)进一步减小。 文献[6]中提到不同的加料方式对钛-硅复合氧化物的比表面积的影响很大,当采用反加料时成胶环境为碱性, 采用正加料时成胶环境为酸性,并流加料时成胶环境为中性。可以根据对样品的需求选择合适的加料方式。因实验需要,采用反加料方式进行制样。

表2 不同加料方式制备的钛-硅复合氧化物的比表面积、孔容和孔径

2.2.3 表面活性剂的影响

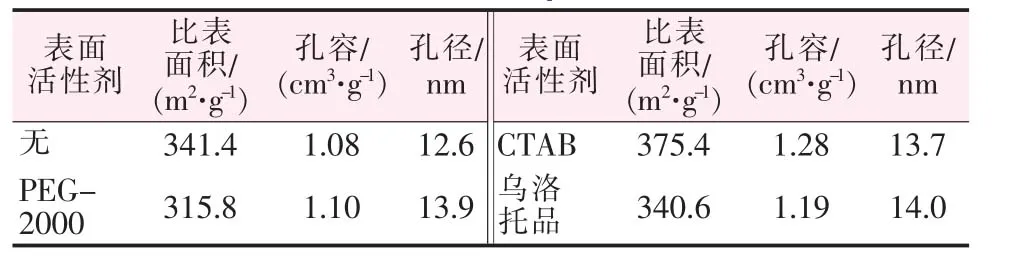

向反应体系中添加不同种类的添加剂时,对合成出的钛-硅复合氧化物(TiO2质量分数为22%)的比表面积有着不同的影响,结果见表3。 由表3可以看出:添加聚乙烯醇或乌洛托品后钛-硅复合氧化物的比表面积、孔容无明显变化;添加CTAB后复合氧化物的比表面积增大至375m2/g、孔容为1.28cm3/g。通过对比可以看出,CTAB 对载体的孔结构具有良好的控制作用,可以得到较大比表面积、较大孔容的载体材料。 因为CTAB 是阳离子型表面活性剂, 在胶凝过程中起到了对溶胶表面电荷的调变作用,从而提高了溶胶的稳定性,进而改善了产品的孔结构。

表3 不同表面活性剂制备的钛-硅复合氧化物的比表面积、孔容和孔径

2.2.4 反应温度的影响

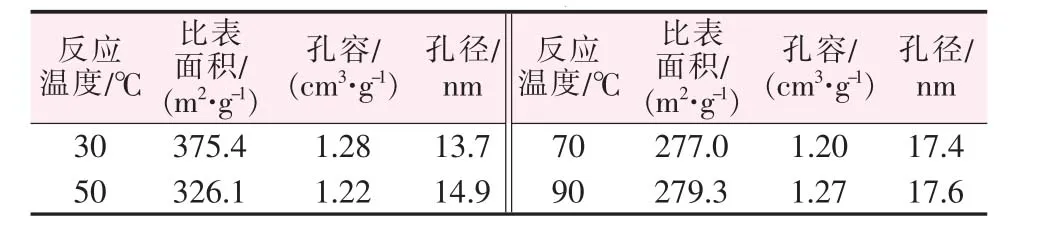

改变反应温度制备钛-硅复合氧化物(TiO2质量分数为22%,添加剂为CTAB),复合氧化物的比表面积、孔容和孔径的变化见表4。 由表4看出:随着反应温度从30℃提高至90℃,钛-硅复合氧化物的比表面积由375.4m2/g 降至279m2/g;孔径由13.7nm提高至17.6nm。 当溶液中溶质含量一定时,提高温度一般溶液的过饱和度会随之下降, 因而虽然提高温度对各种过程的速率都可提高, 但由于过饱和度降低使晶核生成速率相应受到较多的削弱, 相对而言晶核长大速率受到的削弱要少些, 所以升高温度更有利于晶粒长大, 高温下制备的复合氧化物的孔径也会更大。

表4 不同反应温度制备的钛-硅复合氧化物的比表面积、孔容和孔径

2.2.5 老化温度的影响

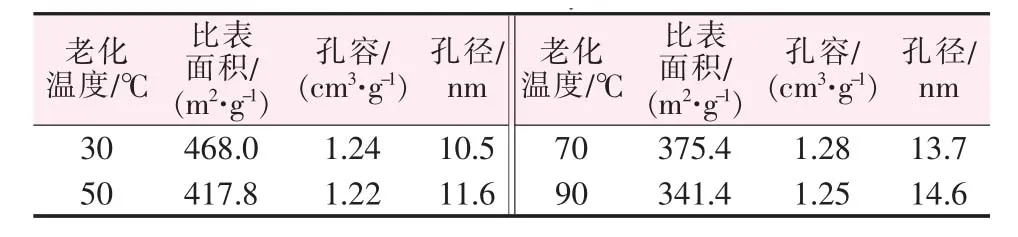

表5为不同老化温度制备的钛-硅复合氧化物(TiO2质量分数为22%,添加剂为CTAB,反应温度为30℃)比表面积、孔容和孔径的变化。由表5可看出:当老化温度为30℃时,复合氧化物比表面积高达468m2/g,孔径为10.5nm;随着老化温度的升高,钛硅复合氧化物的比表面积降低,孔径变大,孔容没有发生明显变化;当老化温度升高至90℃时,钛-硅复合氧化物的比表面积降为341.4m2/g, 孔径升至14.6nm。 这可能是由于老化过程能够促进小颗粒溶解并重新沉积在大颗粒表面, 因而老化温度越高复合氧化物的孔径越大。

表5 不同老化温度制备的钛-硅复合氧化物的比表面积、孔容和孔径

2.2.6 老化时间的影响

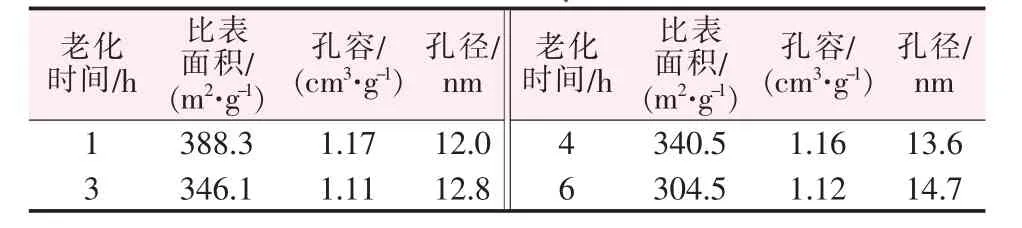

表6为不同老化时间(TiO2质量分数为22%,添加剂为CTAB,反应温度为30℃,老化温度为70℃)得到的钛-硅复合氧化物比表面积、 孔容和孔径的变化。 由表6看出:当老化时间为1h 时,复合氧化物的比表面积可达388.3m2/g,孔径为12.0nm;随着老化时间的延长, 钛-硅复合氧化物的比表面积开始降低,孔径逐渐变大,孔容没有发生明显变化;当老化时间提高至6h 时, 钛-硅复合氧化物的比表面积降为304.5m2/g,孔径升至14.7nm。

表6 不同老化时间制备的钛-硅复合氧化物的比表面积、孔容和孔径

2.2.7 焙烧温度的影响

表7为不同焙烧温度下(TiO2质量分数为22%,添加剂为CTAB,反应温度为30℃,老化温度为70℃,老化时间为1h)制备的钛-硅复合氧化物比表面积、孔容和孔径的变化。 由表7可知,随着焙烧温度升高, 钛-硅复合氧化物的比表面积和孔容均有所下降,孔径变大。随着焙烧温度升高,由于Ti 与Si 在性质上的差异, 介孔TiO2远不如介孔SiO2稳定,高温焙烧时很容易造成介孔结构的坍塌[7-8],由于氧化物中的小孔不断坍塌,导致比表面积降低、孔径变大。

表7 不同焙烧温度制备的钛-硅复合氧化物的比表面积、孔容和孔径

3 结论

以无机盐为原料采用溶胶-凝胶法制备了钛-硅复合氧化物(TiO2-SiO2)。 研究结果表明:在TiO2质量分数为22%、添加剂为CTAB、反应温度为30℃、老化温度为70℃、老化时间为1h、焙烧温度为150℃条件下, 制备的复合氧化物的比表面积为361.4m2/g,孔容为1.18cm3/g,孔径为13.0nm;不同的加料方式对钛-硅复合氧化物的比表面积、 孔容和孔径的影响很大, 可以根据对样品的需求选择合适的加料方式; 添加阳离子表面活性剂可以得到较大比表面积和较大孔容的载体材料; 较低反应温度制备的复合氧化物的比表面积大, 较高反应温度制备的复合氧化物的孔径大;同样地,较低老化温度制备的复合氧化物的比表面积大, 较高老化温度制备的复合氧化物的孔径大;随着老化时间的延长,钛-硅复合氧化物的比表面积逐渐降低,孔径增大;随着焙烧温度升高, 钛-硅复合氧化物的比表面积和孔容均有不同程度的下降, 样品的孔径变大。 综上所述, 通过改变制备条件可以实现复合氧化物比表面积大小的可控调变。