某变截面连续箱梁桥病害分析与加固设计要点

胡承泽

(中交第二公路勘察设计研究院有限公司,武汉430000)

1 工程概况

为保障桥梁的安全运营及结构耐久性,需要长期对结构物的安全性能进行观察,本文以某桥为研究对象并展开分析。该桥为3跨预应力混凝土箱梁连续刚构桥,桥梁全长为150m,桥梁布跨为39m+72m+39m。单幅桥面宽为15.75m;桥面纵坡为+1.15%;设计车速为120km/h。该桥的形式为连续刚构、上部结构为三向预应力的单箱单室形式,箱梁的施工工艺是挂篮悬臂浇筑,该桥的箱梁顶部宽度的是15.75m,底部宽度是8.0m,支点处梁高是3.8m,跨中的梁高是2.0m。箱梁采用标号为C50的混凝土,纵向预应力筋采用ASTM416-87a,标准强度为1 860MPa的高强低松弛钢绞线。下部构造主墩采用双壁双柱钻孔的桩基础。主墩墩身采用标号为C40的混凝土,桩基采用标号为C25的混凝土。

2 主要病害类型及成因分析

该桥于1997年竣工,运营多年来,主要的病害有箱梁腹板斜向开裂、箱梁顶板下表面的顺桥向裂缝和墩顶横隔板的竖向裂缝。形成病害的主要因素,分析如下。

2.1 箱梁腹板裂缝

箱梁桥出现腹板斜裂缝可能是多种因素综合作用的结果。一般包括箱梁内外的温度差较大出现了温度梯度、箱梁纵向和竖向的预应力严重损失、桥面活载出现超载、混凝土在长期使用过程中出现的收缩徐变以及施工过程中产生的误差等诸多因素。在这些因素的综合作用下,箱梁腹板的主拉应力远远超出混凝土的抗拉强度设计值。因此,箱梁出现了斜裂缝。

2.2 箱梁翼板及顶板裂缝

车辆轮载作用是箱梁翼板及顶板产生裂缝的主要原因。在跨径较大的桥梁中,超重轴载对顶板横向的影响比纵向更大,主要原因是桥梁自重占纵向弯矩的绝大部分,而活载是横向弯矩的主要贡献者。当荷载轴重超过规范值时,或者横向配筋及实际横向预应力不足,箱梁翼板及顶板就很容易产生裂缝。

其次,混凝土的收缩也易产生此类裂缝。该类裂缝常出现的位置是在节段悬臂浇筑混凝土箱梁的节段分界部,纵向裂缝经常出现在节段的接缝处,并且会沿着混凝土龄期较小的节段进行延伸,但纵向裂缝的延伸长度通常不会超过另一节段接缝处。这种纵向裂缝是在节段悬臂浇筑混凝土箱梁施工过程中新旧混凝土之间的温度收缩产生的,新浇筑节段的混凝土的温度收缩受到已建成节段混凝土箱梁的约束,因此,会沿着节段接缝处出现纵向裂缝,然而纵向的裂缝通常不会超过本段箱梁。这是部分顶板纵向裂缝、腹板水平裂缝及翼板纵向裂缝的产生原因。

2.3 横隔板裂缝

首先,车辆活载。箱梁横隔板的重要功能就是增强箱梁的抗扭性能。当汽车活载偏心加载时会产生较大扭矩,结构扭矩则会导致箱梁横隔板内部产生较大的应力,如果产生的拉应力超过横隔的混凝土抗拉强度就会造成裂缝。

其次,箱梁温度梯度的影响、箱梁内外温差及混凝土的收缩等均能在横隔板产生一定次应力,从而产生裂缝。

另外,横隔板下方的人孔锐角部位容易产生应力集中,从而引起横隔板孔洞周围的放射状裂缝和孔洞之间的竖向裂缝。

3 结构验算

3.1 桥梁应力与挠度验算

桥梁的静力荷载试验[1~3]是测试桥梁结构在静力试验荷载的作用下产生的变形和内力,从而判别桥梁结构在实际工作状下是否能达到了设计的期望值。它可以测试桥梁结构的工作性能,如结构的强度和刚度,是一种直接且有效的技术方法。

本文上部结构主梁采用MIDAS CIVIL对其进行结构验算,主要进行了加固前验算,并对跨中刚度不足进行了损伤模型计算。有限元计算是将主梁结构离散为139个节点和130个单元,如图1所示。材料参数为:上部结构主梁采用C50混凝土,桥墩采用C40混凝土。箱梁纵向预应力筋进行张拉时采用双控法,张拉的控制应力为1 395MPa,竖向预应力筋采用25.0mm精扎螺纹钢筋,纵桥向间距为50cm,横向每个腹板布设的张拉控制力为331kN。计算参数及荷载组合:混凝土自重26kN/m3;收缩徐变,按9年3 285d考虑;支座沉降2cm;汽车荷载取汽车—超20、挂车—120级;其中汽车荷载按照横向4车道加载,折减系数为0.67;挂车荷载作为特载,仅在桥梁中心线上布置单列荷载,且考虑横向偏载系数1.15;温度效应:整体升降温按20℃考虑。梯度温度:顶板升降温5℃考虑。

图1有限元模型

在最不利荷载组合作用下,采用有限元模型对该桥的正应力、主应力和挠度进行验算,验算结果总结如下:(1)承载能力极限状态,在最不利荷载的组合作用下,正截面的抗弯承载力均大于作用组合,满足JTJ 023—1985《公路钢筋混凝土及预应力混凝土桥涵设计规范》(以下简称“85规范”)要求。(2)正常使用的极限状态,在最不利荷载的组合作用下,截面的正应力小于规范限值,满足85规范要求,最大主拉应力均小于规范限值,满足85规范要求;以汽车、挂车荷载(不计冲击力)计算的最大挠度也小于规范限值,满足85规范要求。

3.2 损伤模型复核验

依据该桥的实际调查的交通量(2018年7月~2019年7月)年数据,典型代表交通量Qm/设计交通量Qd<1.3,查JTGT J21—2011《公路桥梁承载能力检测评定规程》,活载修正系数取

荷载组合85规范体系组合Ⅰ:恒载+汽车2;组合Ⅱ:恒载+汽车+支座沉降+温度影响力3;组合Ⅲ:恒载+挂车。其中,组合Ⅲ挂车作为特载,仅考虑单列挂车,并考虑1.15的横向偏载系数。二期恒载:经过多年的运营,该桥桥面现浇层进行了更换,包括人行道栏杆、分隔带护栏、悬臂板及桥面铺装层总量,合计为109.8kN/m;温度荷载:整体升降温按20℃考虑。梯度温度:按JTG D 62—2004《公路钢筋混凝土及预应力混凝土桥涵设计规范》(以下简称“04规范”)体系所推荐的竖向日照温差基数(T1=25℃,T2=6.7℃)。

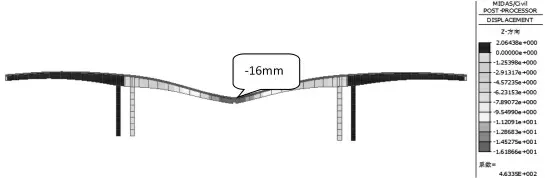

有损伤模型的建立依旧采用MIDAS CIVIL对其进行结构检算,且在原设计模型的基础上对跨中截面刚度进行折减验算。按照设计单位提供左幅桥原有预应力损失30%,对原张拉控制应力折减0.7倍,为976.5MPa;对体外预应力损失取10%,即对体外张拉控制应力折减0.9,为920.7MPa。根据检测结果,将左右幅桥假设为相同的结构,在预应力损失的基础上,分别建立损伤模型和无损伤模型荷载,采用试验检测荷载6辆30t,其中横向并排摆3辆车,纵向1辆车,汽车前轴轴重60kN,两后轴轴重120kN,布置2列,纵向间距6.2m,其中一辆车后轴作用在跨中截面位置,本文仅列有损伤模型的计算结果,如图2所示。

图2结构位移变形图(有损伤模型)

“有损伤模型”与“无损伤模型”在相同荷载作用下,中跨跨中最大挠度值为16mm和12mm,与实测值基本一致。在85规范体系下验算结果总结如下:

1)在对体内预应力张拉控制应力折减30%,体外预应力折减张拉控制应力10%,计算结果表明,在荷载最不利组合Ⅱ下,跨中下缘最大拉应力为0.7MPa。

2)考虑预应力损失后,对施工接缝处单元进行刚度折减后,经计算,有损模型与无损模型计算结果与左右幅桥荷载试验挠度差别相吻合,可以判定施工接缝开裂是该左幅桥刚度偏低与右幅桥刚度差异较大的原因。

4 加固维修方案设计要点

采取及时有效的措施对桥梁存在的质量病害进行修复,不仅可以保证桥梁结构稳定和外形美观,还有可以有效提升桥梁工程质量。根据该桥的具体病害以及计算结论对该桥进行加固维修,具体方案如下。

4.1 主梁节段接缝补强及箱梁表观缺陷维修

桥梁出现的裂缝若不能及时解决,则后期整个路况都会因为裂缝处于瘫痪的状态,及时有效地采用桥体裂缝处理技术才能控制和降低维修的难度和成本。当前,国内常采用的一些基本技术主要包括喷涂技术、注浆技术以及表面处理技术等,这些在某种程度上都可以有效地缓解裂缝发展。例如,表面处理技术就是顺着桥梁裂缝的缝隙方向喷涂防水材料,使其在喷洒的表层形成防水保护层,起到修复与延缓桥梁裂缝的作用。一般情况下,维修工作者会依据裂缝的大小来判断能否可以采用表面处理工艺,如果桥梁上的缝隙过大,就必须采用注浆工艺,从而保证裂缝及时被处理且可以更好地连接开裂的节段接缝。

对开裂的节段接缝,采用环氧树脂胶进行灌浆封闭处理。对不密实的节段接缝,应凿除表层浮浆和不密实混凝土,用环氧砂浆填补。箱外局部病害采取凿除疏松混凝土,用环氧砂浆修复缺陷。

4.2 对左幅桥体外预应力进行补张拉

鉴于该桥存在中跨跨中施工接缝开裂、竖向刚度不足及桥面下凹的情况,对前期所施加的跨中体外预应力进行补张拉,补张拉幅度拟在原有应力基础上提高10%。右幅桥体外预应力暂不进行补张拉。设置加固模型对以上加固方式进行验算,对束进行补张拉,跨中拉应力0.7MPa提高为0.2MPa的压应力,满足规范要求。

4.3 中跨跨中底面粘纵向钢板条

拟提出以下2种方案:方案一:箱梁中跨跨中箱外底板粘贴纵向钢板带;方案二:箱梁中跨跨中底板内外表面对拉粘贴钢板。加固维修施工流程:(1)深入详细地查明箱梁裂缝及缺陷的数量和分布情况→(2)开裂段接缝的压浆封闭处理和表面缺陷修复状况[可与(1)同步进行]→(3)分批补张拉体外预应力束→(4)粘贴钢板[4,5]。

5 结语

本文通过工程实例对变截面连续箱梁桥的病害进行分析,采用有限元软件对桥梁截面的抗弯、抗压和挠度进行了验算,对该桥梁提出了加固方案。本文的研究可以为以后变截面桥梁的病害分析以及加固方案提供有效的参考。