蓝宝石衬底铜抛-CMP加工技术

杨磊,陆静,张大语

(华侨大学 制造工程研究院,福建 厦门 361021)

单晶蓝宝石作为GaN基发光二极管(LED)应用最广泛的衬底材料,晶片的表面质量直接决定外延的质量,进而影响最终LED产品的发光性能及寿命,这就要求蓝宝石衬底加工表面具有很高的完整性,即低表面粗糙度、无划痕、无位错、低非晶相变和亚表面损伤.要获得超光滑的蓝宝石表面,抛光这一道工序必不可少[1-2].因此,对蓝宝石衬底的抛光技术进行深入研究,具有重要的现实意义.

在机械作用的机理模型研究方面,摩擦学领域把两个实体相接触的接触面,包括相对滑动和流体润滑的接触情形分为完全直接接触形式、半直接接触形式和非直接接触形式(即流体动力润滑接触)[3].工件两接触面之间的载荷全部由两接触面的固体结构承受即完全直接接触形式;工件表面固体部分接触,并且两表面之间的液体也承受部分载荷为半直接接触形式;工件两表面之间载荷全由流体薄膜层承受即非直接接触形式,也称作流体动力润滑接触形式.

在蓝宝石超精密加工研究方面,国内外学者已经做了一些研究.一些学者研究磨料的种类对蓝宝石抛光效果的影响[4-5],从而提高磨料的机械硬度[6],加强磨料的固相反应能力[7-8].对于蓝宝石衬底化学机械抛光(CMP)抛光液的研究方面,Zhu等[9-10]对比了单晶金刚石,多晶金刚石,α-Al2O3,γ-Al2O3,ZrO2,CeO2,SiO2等磨料CMP加工蓝宝石衬底的效果,得出α-Al2O3对蓝宝石衬底的CMP效果最佳.赵欣等[11]研究自主研制的抛光液的pH值对c面蓝宝石衬底化学机械抛光去除速率和表面粗糙度的影响,得出去除速率随pH值的增加先升高后减小,表面粗糙度随pH值的升高先减小后增加.周海等[12]研究不同抛光垫材质对蓝宝石化学机械抛光表面质量的影响,得出聚氨酯型抛光垫比无纺布型加工表面质量更好,并且抛光寿命更长.Xu等[13]通过比较蓝宝石超声弯曲振动(UFV)-CMP与传统CMP的加工效果,得出UFV-CMP的材料去除率比传统CMP大两倍,并且获得了更低的表面粗糙度.余青等[14]设计单晶蓝宝石衬底化学机械抛光的合理方案,探究主要抛光工艺参数对抛光衬底的表面质量和材料去除率的影响.Evans等[15]详细阐述了研抛过程中工件、研抛盘、磨粒、研抛液之间的相互作用.周艳等[16]观察蓝宝石从研磨片抛光后的表面变化,阐述蓝宝石表面原子台阶形貌的形成原因,提出蓝宝石原子级超光滑表面形成的CMP去除机理.本文通过分析蓝宝石的弯曲度、翘曲度、平整度、表面粗糙度和表面缺陷对抛光工艺条件的要求,选定合适的工艺参数进行铜抛和CMP试验,综合分析蓝宝石抛光的加工效果,确定适合蓝宝石抛光的最佳工艺参数.

1 实验条件

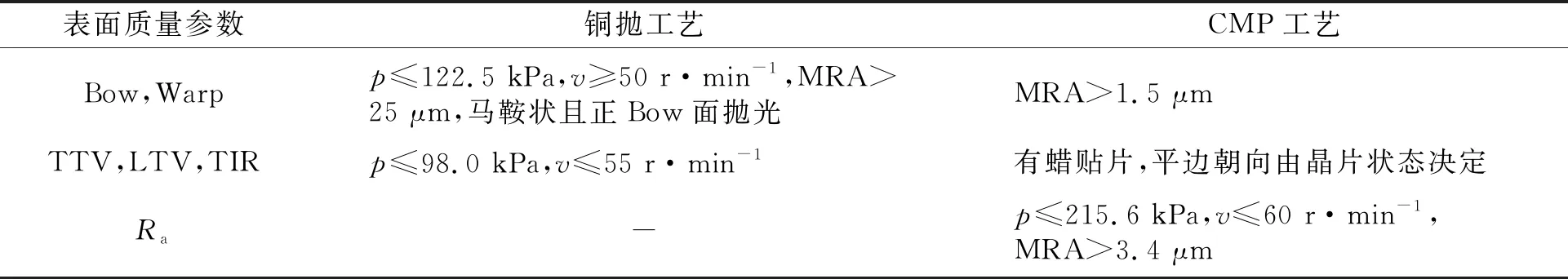

在已有数据的基础上,得出蓝宝石衬底各表面质量对抛光工艺的要求,如表1所示.表1中:TTV为总厚度偏差;LTV为局部厚度偏差;TIR为总平整度;Bow为弯曲度;Warp为翘曲度;Ra为粗糙度;p为施加的压力;v为抛光盘的转速;MRA为材料去除量.

表1 表面质量对抛光工艺的要求Tab.1 Surface quality requirements for polishing process

蓝宝石材料去除量与其材料去除速率有关,去除速率随压力和转速的增大而增大,当时间一定时,去除量也相应地增大.可根据Preston方程表示材料去除速率和工艺参数的关系,其表达式为

RMR=K·p·v.

(1)

式(1)中:RMR为蓝宝石材料去除速率;K为Preston方程系数.

基于物理学、化学、分子学等多种理论,蓝宝石衬底的材料去除速率公式[17]可表示为

(2)

式(2)中:dm为蓝宝石表面分子的平均直径;d为磨料与蓝宝石接触的平均直径;Ar为抛光垫与蓝宝石的实际接触面积;β为表面分子发生化学反应的概率;r为磨料去除反应产物的概率;x为磨料的体积密度;D为磨料的平均直径.

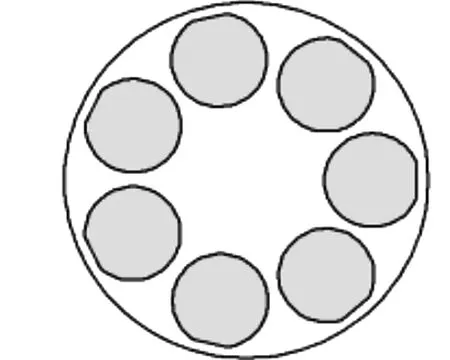

图1 上蜡贴片示意图Fig.1 Waxing and pasting

采用10.16 cmC向蓝宝石经过退火处理的研磨片,实验前使用Tropel平坦度仪测量晶片的厚度、总厚度偏差、局部厚度偏差、总平整度、弯曲度和翘曲度.使用数显千分表对晶片的厚度进行分档,确保厚度的一致性,然后,使用固态上蜡机将晶片平边一致朝外均匀贴在氧化铝陶瓷盘上,每个陶瓷盘贴7片,上蜡贴片平边朝外.上蜡贴片示意图,如图1所示.

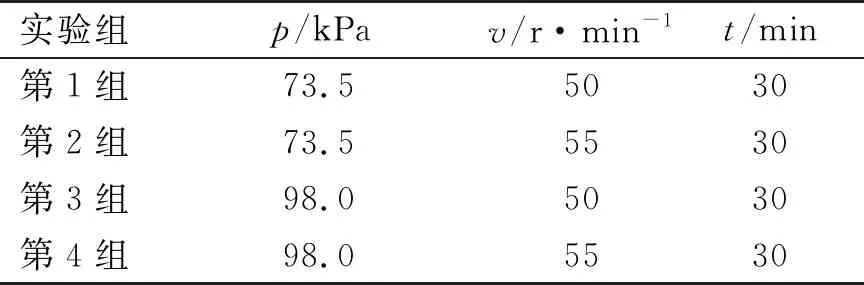

使用36GPAW型单面抛光机进行铜抛实验,实验前,先使用金刚石车刀对树脂铜盘盘面和沟槽进行修整.铜抛采用平均粒径为3 μm的金刚石研磨液,研磨液使用前先进行超声分散5 min,并且在铜抛加工过程中使用磁力搅拌器对研磨液持续搅拌.铜抛完成后,用水将晶片及陶瓷盘的残留研磨液冲洗干净后,放置在加热板进行熔蜡卸片;然后,使用去蜡剂在六槽清洗机进行清洗;最后,在烘干机里进行干燥.蓝宝石衬底铜抛工艺优化参数,如表2所示.

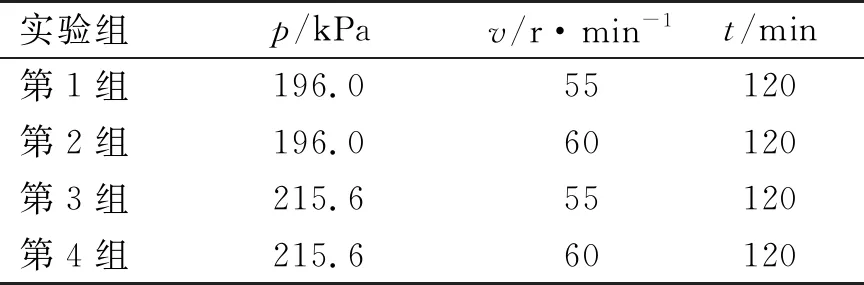

使用36GPAW型单面抛光机进行抛光实验,抛光前先对抛光垫进行刷洗和修整.采用平均粒径110 nm的E型SiO2碱性抛光液和无纺布S型抛光垫.CMP结束后,使用六槽清洗机对晶片进行清洗后烘干,目的是清洗残留在晶片表面的抛光液,减小Tropel测量误差.使用元科VMX-2200XG型仪器目视检验晶片表面的划痕、崩角、小坑、橘皮等缺陷.蓝宝石化学机械抛光工艺优化参数,如表3所示.

表2 蓝宝石衬底铜抛工艺优化参数Tab.2 Optimization parameters of copper casting process for sapphire substrate

表3 蓝宝石化学机械抛光工艺优化参数Tab.3 Optimization parameters for chemical mechanical polishing of sapphire

图2 不同工艺参数下铜抛的材料去除量Fig.2 Material removal amount of copper casting under different technological parameters

2 实验结果及分析

2.1 铜抛的工艺参数优化实验结果分析

2.1.1 材料去除量 不同工艺参数下,铜抛的材料去除量,如图2所示.由图2可知:在相同的铜抛时间30 min下,第4组实验的材料去除量最大,达到28.79 μm,且第3,4组的材料去除量均大于25 μm,符合铜抛的加工要求.

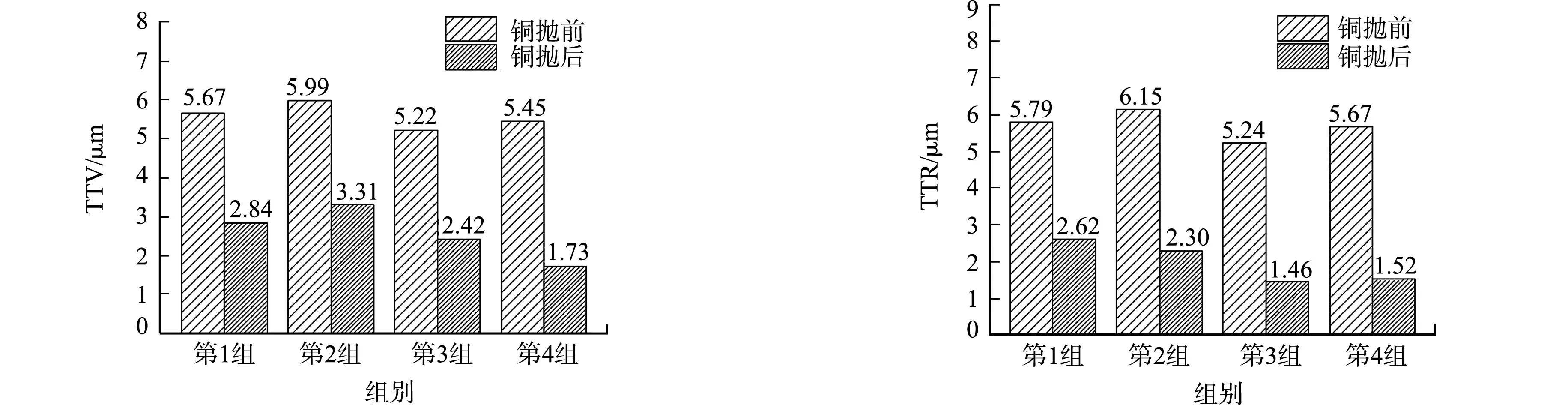

(a) TTV (b) TIR

(c) LTV (d) 平整度变化值图3 不同工艺参数下铜抛的平整度Fig.3 Flatness of copper casting under different technological parameters

2.1.2 平整度 不同工艺参数下铜抛的平整度,如图3所示.由图3可知:抛光前,表面质量相近的4组实验片进行不同铜抛压力和转速加工,4组实验均能有效降低晶片的TTV,LTV,TIR值.综合比较TTV,TIR,LTV可知:第4组的工艺参数在铜抛前、后的平整度变化值最大,对晶片平整度控制性最好.铜抛加工为机械加工,通过粒径3 μm的金刚石研磨液对晶片进行塑性和脆性材料去除,而机械加工过程中产生的热量使铜盘升温并发生变形,且磨粒运动轨迹的差异性必然导致晶片材料的去除不均匀.原因是树脂铜盘的盘面形状易受温度的影响,增大压力和转速,虽然均能提高材料去除率,但产生的热量也使铜盘的变形量增大,使蓝宝石材料去除变得更不均匀,因而降低了其对晶片平整度的修复性.因此,在有效控制晶片的TTV,TIR和LTV的情况下,增大压力和转速能提高材料的去除率和晶片的平整度.

2.1.3 翘曲度和弯曲度 铜抛虽然去除了研磨的正面损伤层,但由于加工过程产生了应力,晶片发生了较大的变形,呈鼓形状.不同工艺参数下铜抛的翘曲度、弯曲度及其变化值,如图4所示.由图4可知:铜抛后,4组实验的Warp均变大,其中,第2,4组的Warp值增幅较第1,3组小,Bow值变化的幅度也较小,但总体而言,4组实验参数对Bow和Warp的影响程度相差不大.因此,4组实验参数均可作为最佳工艺参数.

(a) 翘曲度 (b) 弯曲度 (c) 翘曲度和弯曲度变化值图4 不同工艺参数下铜抛的翘曲度和弯曲度及其变化值Fig.4 Different craft parameters of warpage and curvature under copper surface polishing

2.2 化学机械抛光的工艺参数优化

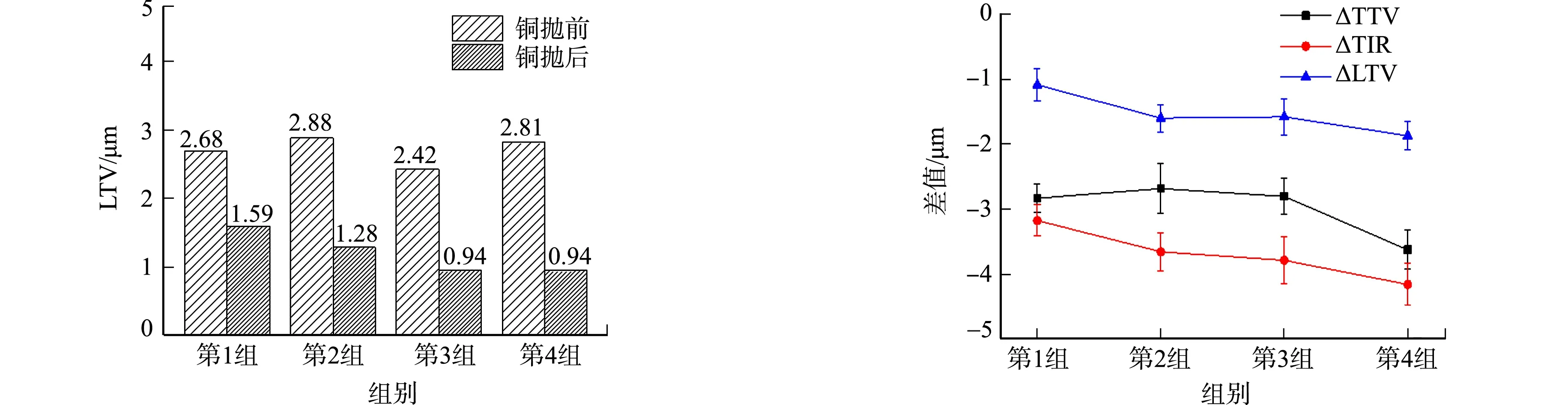

图5 不同CMP工艺参数的材料去除量 图6 不同工艺参数下CMP的表面粗糙度Fig.5 Sapphire material removal amount with Fig.6 Surface roughness of CMP under different CMP process parameters different process parameters

不同CMP工艺参数的材料去除量,如图5所示.不同工艺参数下CMP的表面粗糙度,如图6所示.由图5可知:在相同的CMP时间120 min内,第4组实验的材料去除量最大,达到8.78 μm,4组数据均符合加工要求.由图6可知:在相同时间内,4组实验参数CMP后的蓝宝石衬底表面粗糙度均小于0.2 nm,符合加工要求,但第4组实验的表面粗糙度略大于其余3组的表面粗糙度.

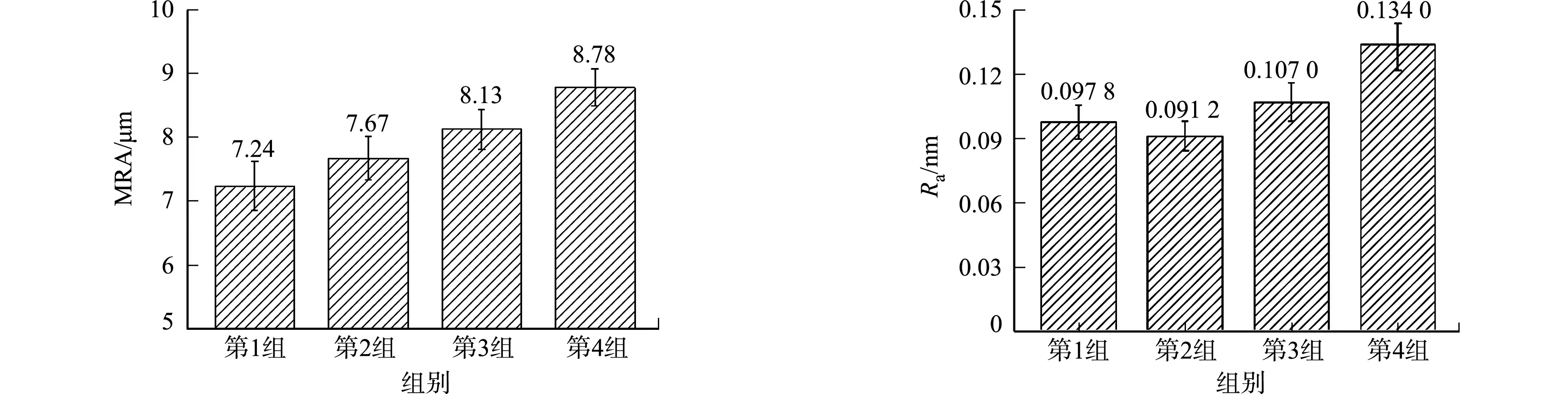

不同工艺参数下CMP的平整度,如图7所示.由图7可知:在相同的抛光时间120 min内,4组实验均能有效降低晶片的TTV,TIR,LTV值.综合比较抛光前、后TTV,TIR,LTV的差值可知,第4组实验的CMP工艺参数对晶片的平整度控制性最好.

(a) TTV (b) TIR

(c) LTV (d) 平整度变化值图7 不同工艺参数下CMP的平整度Fig.7 Flatness of CMP under different process parameters

(a) 第1组 (b) 第2组

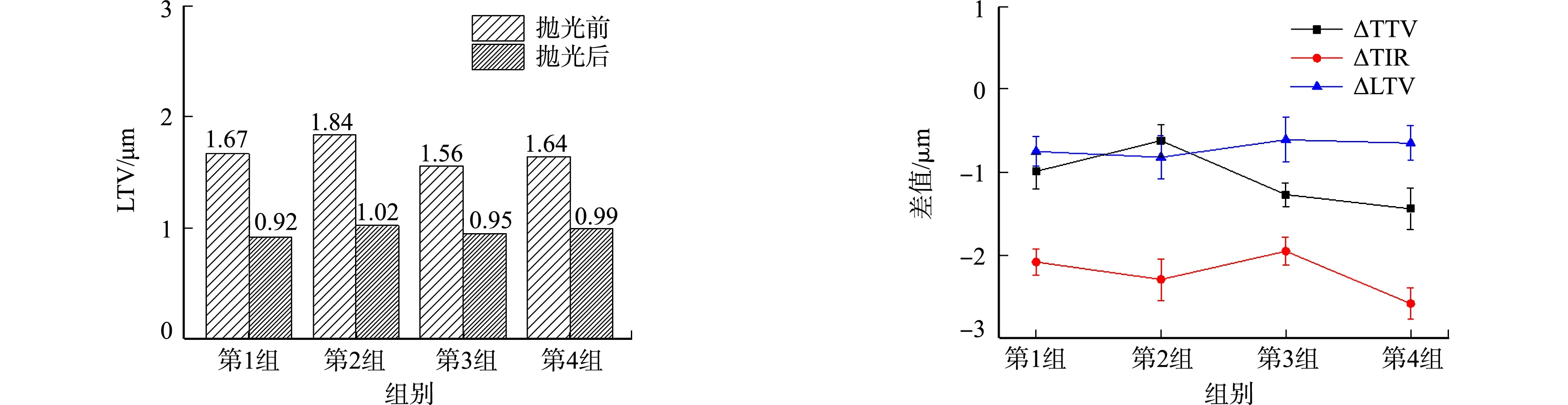

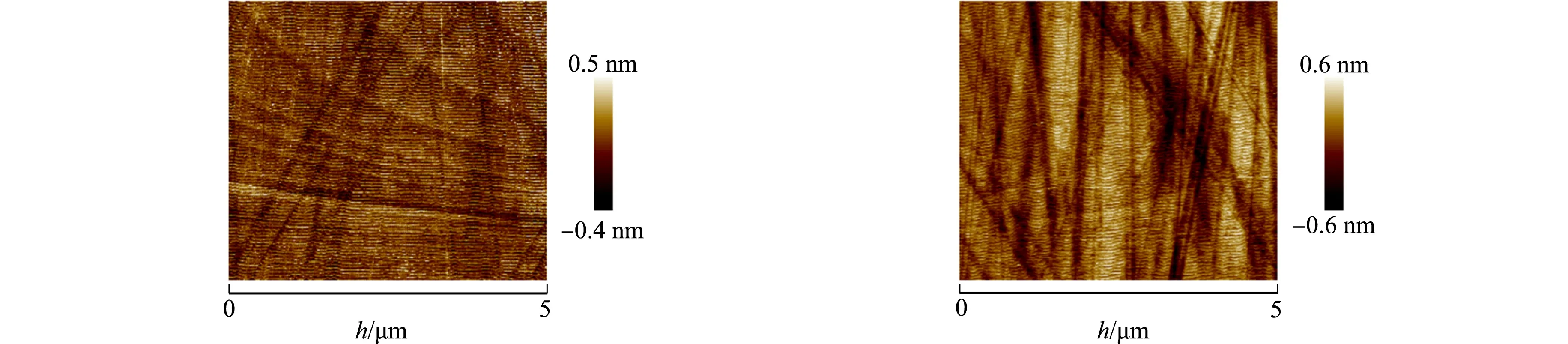

(c) 第3组 (d) 第4组 图8 不同工艺参数CMP的表面粗糙度形貌图Fig.8 Surface roughness topography of CMP with different process parameters

不同工艺参数CMP的表面粗糙度形貌图,如图8所示.图8中:h为样品的测量宽度,选取h=5 μm.由图8可知:4组实验片表面都存在划痕,划痕深度在0.1 nm以内.在蓝宝石衬底的CMP中,可通过同时控制压力和转速来降低表面粗糙度,但工艺调整只是其中一部分,因为晶片的表面粗糙度与抛光液和抛光垫存在着较大的关系.

3 结论

探讨铜抛与CMP的抛光压力、转速和抛光时间等工艺参数对蓝宝石衬底表面质量及加工效率的影响.根据已有实验结果,在满足表面质量对抛光工艺要求的前提下,得到以下最佳工艺参数:

1) 铜抛最佳工艺参数为加工压力98.0 kPa,转速55 r·min-1,铜抛时间30 min;

2) CMP的最佳工艺参数为加工压力215.6 kPa,转速60 r·min-1,抛光时间120 min.