硫酸溶液中TC4合金电化学腐蚀与摩擦行为研究*

樊亚龙,文怀兴,韩 昉,何乃如,陈 威,陈体军,贾均红,

(1. 陕西科技大学 机电工程学院,西安 710021; 2. 陕西科技大学 机械表面新技术及服役行为研究中心,西安 710021; 3. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

0 引 言

作为21世纪令人瞩目的高性能结构材料,钛合金由于其比强度高、耐蚀性好、耐热性高等优点,被广泛应用在航天、汽车、石油化工及医疗诸多领域。因此,研究市场潜力巨大的钛合金管棒线材的生产加工具有广阔前景。目前,钛合金管棒线材生产加工主要以冷拉拔为主,但由于钛合金化学活性高、变形抗力大,在塑性冷拔中会出现加工硬化,拉拔力的提高会使得加工效率降低;同时钛合金与模具之间的粘着磨损也会加速模具损耗,影响产品表面质量。因此,缓解材料表面加工硬化与改善拉模-金属的摩擦状态是解决钛合金冷拔现存问题的关键之举[1-3]。

近年来,诸多研究学者为解决现存问题,改进传统的拉拔工艺,提出了超声波拉拔、电塑性拉拔、电化学拉拔等新兴技术[4-6]。电化学拉拔[7]是在拉拔过程中采用特殊的活性电解液代替传统拉拔工艺中的润滑剂,施以微电流,可大幅降低材料表面层的变形抗力,同时改善产品表面质量。相较于前二者,设备简单,功耗低。目前,国内研究者将电化学腐蚀与拉拔工艺相结合,李雷亮等[8-9]在研究AM60B镁合金棒材的电化学冷拉拔时发现,通过电化学腐蚀处理可明显降低AM60B镁合金材料的表面硬度以及拉拔过程中的拉拔力,加快金属的流动性,使得塑性变形不被中断。杨宝清等[10-11]研究了电化学腐蚀对Q235钢拉拔力及表面硬度的影响,发现电化学拉拔提高了材料表面加工质量,抑制了表面加工缺陷的产生,拉拔力的降低是由于电化学冷拉过程中电流、化学腐蚀和应力同时作用产生的位错通量的增加所导致。除此之外,学者们对金属材料在化学、电化学和机械联合作用下的摩擦腐蚀或腐蚀磨损行为进行了广泛研究,研究发现摩擦腐蚀导致材料表面在机械载荷和环境腐蚀载荷的联合作用下发生磨损、开裂和腐蚀等性能退化[12-15]。而有关钛合金在通电腐蚀环境下与模具往复运动下的电化学表面塑化机制、表面腐蚀层的摩擦行为尚未见文献报道,电化学腐蚀摩擦过程中的腐蚀摩擦机理及其协同作用机制也尚未充分研究。

综上,本文针对钛合金在塑性冷拉拔中出现的表面加工硬化、加工效率低;以及产品表面平整性差的问题,利用MSR-2T电化学往复摩擦试验机与电化学工作站,研究TC4钛合金在硫酸溶液中的电化学腐蚀行为和摩擦磨损机制,分析不同外加电压与滑动速度对其腐蚀磨损过程的影响,探索机械变形、外加电位、化学腐蚀协同相互作用对腐蚀摩擦中TC4钛合金表面性能的影响机制,以期为未来钛合金电化学拉拔工艺应用提供理论基础,对钛合金管棒线材的高品质加工具有重要意义。

1 试 验

1.1 试验材料

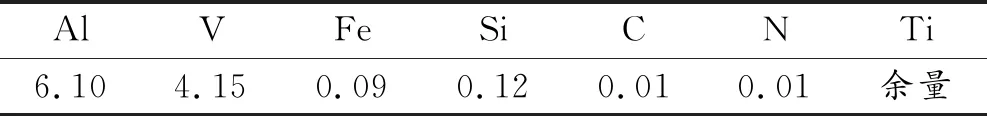

钛合金材料为Ti6Al4V(TC4),本试验所用TC4钛合金利用XRF-1800型X射线荧光光谱仪测量其化学成分如表1所示。电化学腐蚀摩擦试样切割成尺寸为30 mm×10 mm×5 mm小块,依次使用不同粒度的砂纸在磨抛机上打磨表面,再使用1.5 μm金刚石抛光剂抛光至镜面,经无水乙醇超声清洗10 min后冷风吹干。电化学试验之前先用环氧树脂对试样表面封样处理,抛光面暴露面积为10 mm×10 mm。试验腐蚀介质为0.5 mol/L的硫酸溶液。

表1 试验用TC4钛合金主要化学成分(质量分数)wt%

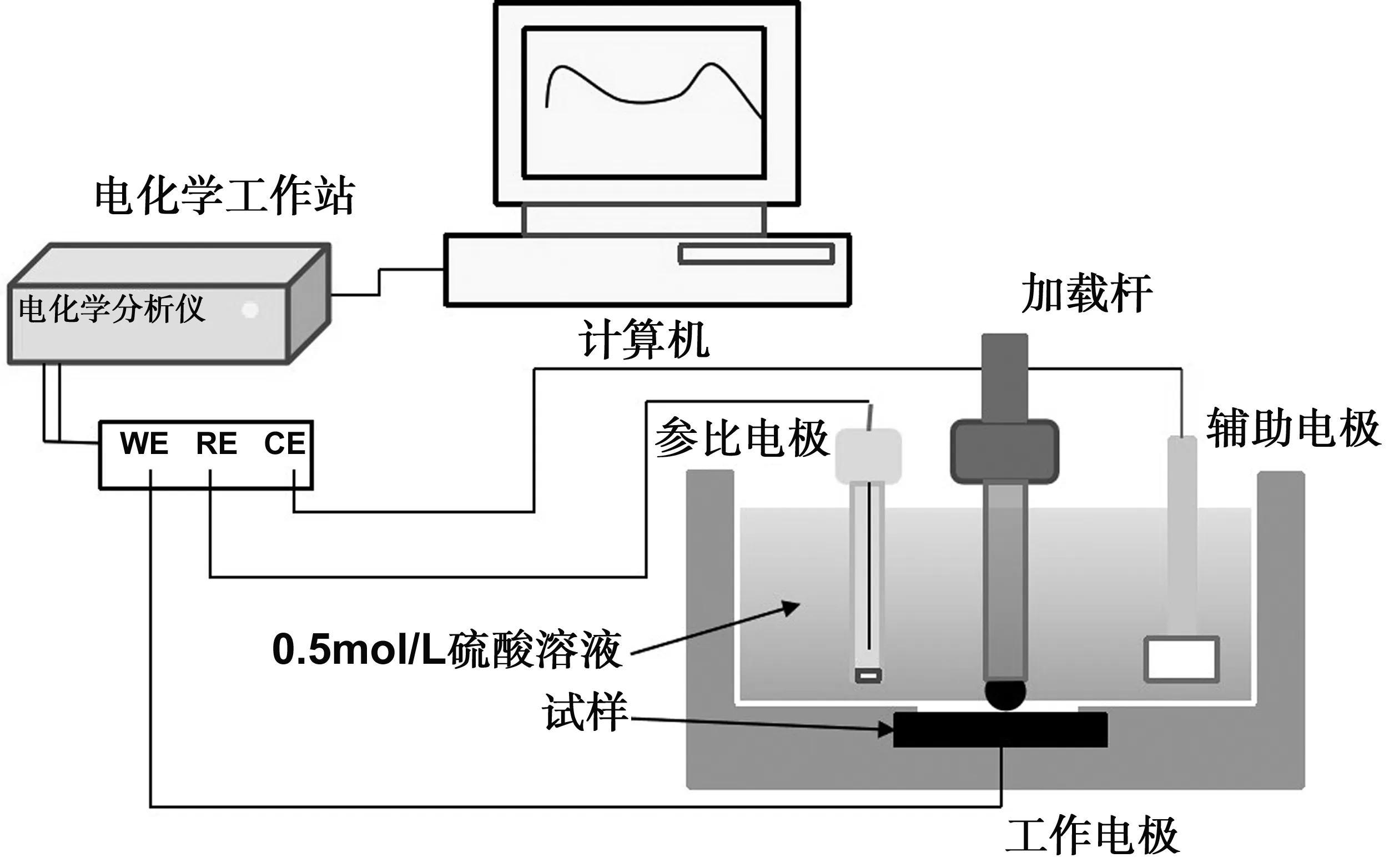

1.2 电化学腐蚀摩擦试验

腐蚀-摩擦试验在MSR-2T电化学往复摩擦磨损试验机(兰州中科凯华,中国)上进行,图1为搭建的电化学腐蚀磨擦实验装置示意图。试样与配副采用球-盘接触,对偶球选用直径为5 mm、硬度为1460 HV、密度为14.85 g/cm3的WC球,每次试验更换球的工作面,并用无水乙醇清洗对偶球与试样表面。摩擦试验条件:往复运动频率1 Hz,振幅为5 mm,施加载荷5 N,试验温度为室温,每组试验重复三次。试验机自带溶液池内盛放约250 ml腐蚀硫酸溶液,在池中搭建三电极电化学体系,参比电极为饱和甘汞电极,铂片为辅助电极,待测试样为工作电极,连接至CHI604e电化学工作站(上海辰华,中国)测试腐蚀过程中钛合金电化学曲线,本试验中所有电位均参考于饱和甘汞电极(SCE)。

图1 电化学腐蚀摩擦试验装置示意图Fig 1 Schematic diagram of electrochemical corrosion friction test apparatus

首先对置于0.5 mol/L硫酸溶液中的试样进行摩擦前10 min,摩擦30 min,摩擦后20 min的开路电位测试,其次,对试样进行静态腐蚀与摩擦腐蚀条件下的动电位扫描极化测量[16],扫描范围相对于开路电压±0.5 V,扫描速度1 mV/S。在恒电位测试中,分别改变腐蚀摩擦过程中不同外加电压与滑动速度,观测试样腐蚀电流与摩擦系数的变化规律。电化学腐蚀-磨损试验结束后,利用无水乙醇清洗干燥,再利用扫描电子显微镜(SEM, FEI Verios460)和X射线能谱仪表征腐蚀摩擦试样截面形貌与表面磨痕形貌以及微区元素分布情况。

2 结果与分析

2.1 电化学测量分析

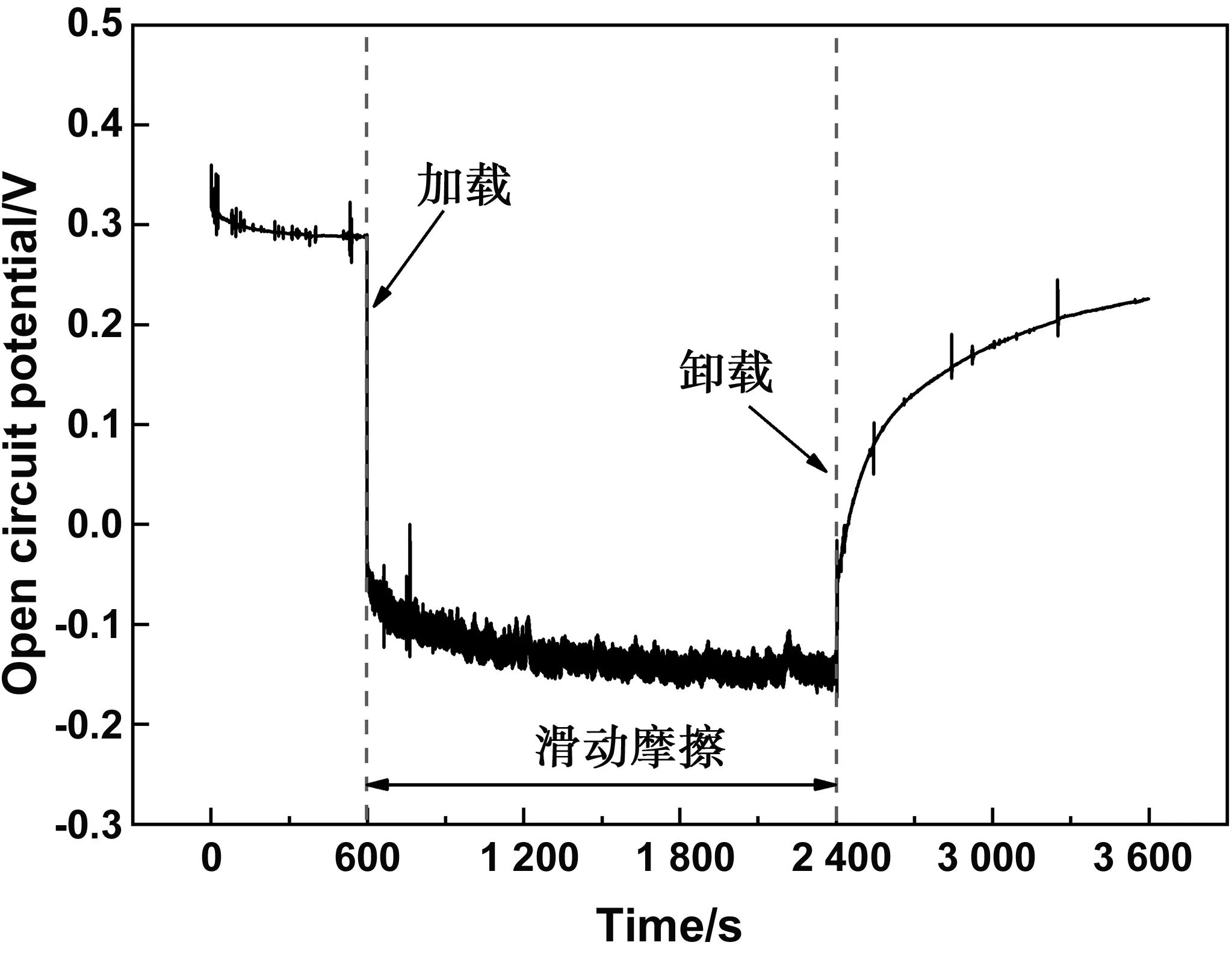

TC4钛合金在往复速度240 t/min下腐蚀摩擦过程开路电位变化如图2所示,摩擦测试开路电位(OCP)反映的是系统稳态下试样表面未磨损区域与磨损区域的混合电位[17],故此需要在摩擦前10 min进行开路电位测试。可以看出,在滑动加载的瞬间,TC4钛合金的OCP急剧下降,这可能是由于滑动摩擦引起钝化膜破坏,使新鲜活性表面暴露于硫酸溶液中,钝化表面与活性损伤表面形成了电阻耦合下的微观电池[18],促进了进一步腐蚀。在摩擦过程中,开路电位逐渐稳定在-0.15 V附近并伴随一定波动,持续往复的摩擦阻止了钝化膜完全修复,使得表面钝化膜处于破坏-修复的动态平衡下,因此伴随一定波动。同时可以观察到,随着滑动时间增加,电位呈现缓慢下降趋势,这可能一是由于摩擦启动往复速度升至240 t/min的过程中,试样滑动接触时间缩短,钝化膜修复时间缩短;二是由于持续的摩擦导致试样表面接触面积增大,活性区域增大,所以引起了开路电位的缓慢下降。摩擦结束后开路电位逐渐增加,试样表面钝化状态再次恢复。

图2 TC4钛合金的开路电位测试Fig 2 Open - circuit potential test of TC4 titanium alloy

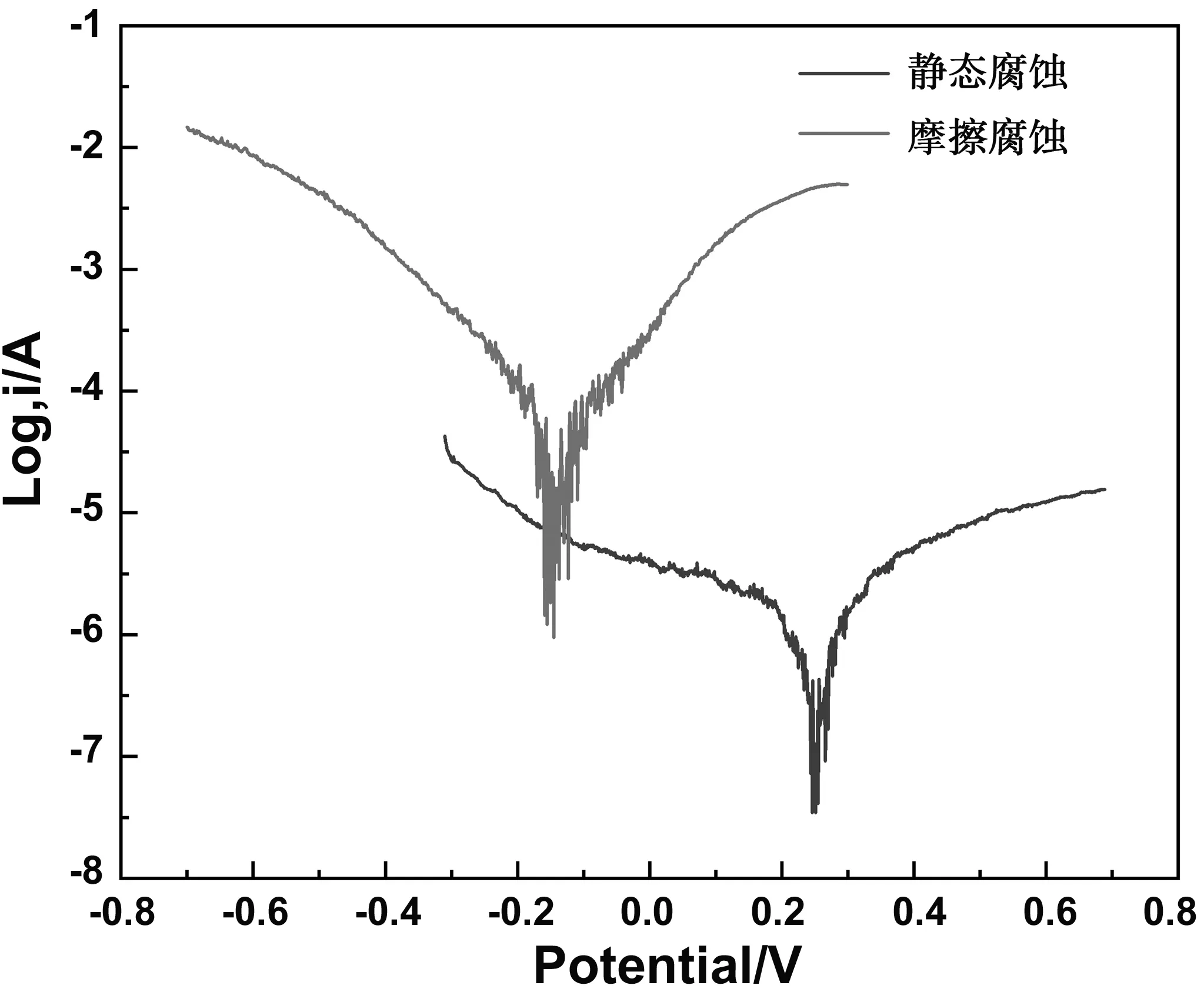

图3给出了TC4钛合金在静态腐蚀与摩擦腐蚀条件下的Tafel曲线。在静态腐蚀条件下,TC4钛合金的自腐蚀电位Ecorr为0.2503 V,反映出TC4在0.5 mol/L H2SO4溶液中具有良好的耐腐蚀特性。在腐蚀摩擦条件下TC4合金自腐蚀电位发生明显负移,反映出相比静态腐蚀,摩擦作用下TC4的腐蚀倾向更大。钛合金在静态与摩擦腐蚀条件下均可观察到明显钝化现象,再次验证了由于摩擦钝化膜破坏而暴露的活性区域仍会钝化[19]。另外,腐蚀磨损过程中极化曲线表现出明显的电流震荡,这可能是由于钝化膜破坏和再形成与试验系统不稳定性所致。

图3 TC4钛合金在静态腐蚀与摩擦腐蚀条件下的Tafel曲线Fig 3 Tafel curve of TC4 titanium alloy under static corrosion and frictional corrosion

腐蚀电流密度能够表明电化学腐蚀速率的快慢,根据动电位扫描测出的Tafel极化曲线,求得极化电阻Rp以及阴极和阳极的极化率ba和bc,通过下式计算腐蚀电流密度[20]:

(1)

根据公式(1)求得静态及摩擦下的腐蚀电流密度icorr以及自腐蚀电位Ecorr如表2所示。结果表明:摩擦腐蚀条件下的钛合金自腐蚀电位从静态腐蚀下的0.25 V负移至-0.15 V,与上述开路电位测试结果一致;腐蚀电流密度增大了两个数量级,增大的原因可能是电化学往复摩擦导致钝化膜在接触区域处于不断破坏和恢复的过程,提高了钛合金表面阳极溶解速率,从而使得电化学腐蚀反应加剧。

表2 TC4钛合金在静态及摩擦腐蚀的电化学参数

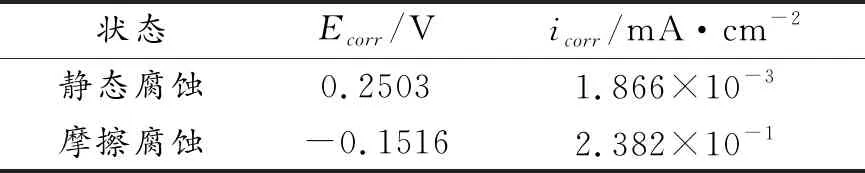

2.2 摩擦性能分析

由图4所示,在不同介质和不同预处理环境下TC4钛合金摩擦系数-时间曲线可以看出(试验条件:往复速度240 t/min,载荷5 N),图4a相比于在空气中的干摩擦,在去离子水环境下TC4的摩擦系数有所降低,这是由于水润滑作用导致;在未加外电压的0.5 mol/L硫酸腐蚀下,钛合金摩擦系数与水环境下相近,而在外加0.5 V电位的电化学腐蚀环境下,其摩擦系数明显降低至0.5左右并保持稳定,这可能由于在电化学腐蚀环境下,外加阳极电压引起合金表面腐蚀加剧,发生了阳极溶解的电化学腐蚀层,从而影响了合金表面的摩擦学性能[21-23]。从图4b不同预处理环境对TC4钛合金摩擦系数的影响可以进一步得知,预化学腐蚀20 min与预电化学腐蚀20 min后干摩擦比未经预处理干摩擦下的摩擦系数高,唯有通电与化学腐蚀同时作用下,才能有效降低TC4钛合金与WC配副的摩擦系数,改善TC4表面的摩擦学性能。

图4 不同介质和预处理环境对TC4钛合金摩擦系数的影响Fig 4 Influence of different media and pretreatment environment on friction coefficient of TC4 titanium alloy

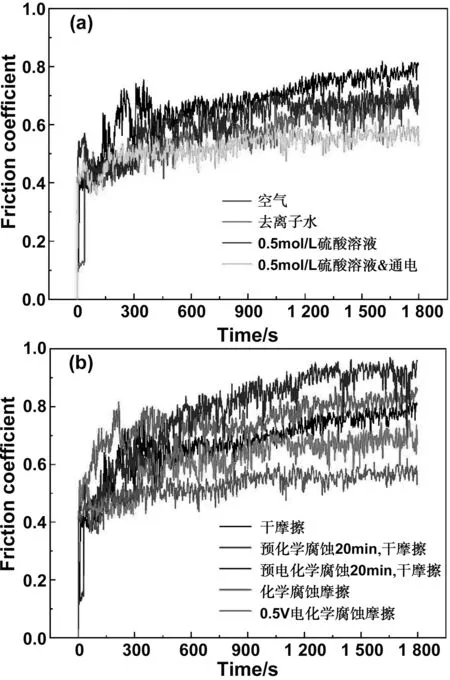

图5反映了TC4钛合金在不同外加电压下摩擦系数与腐蚀电流的演变。为寻找在特定试验条件下(往复速度240 t/min,载荷5 N)起有效润滑作用而生成均匀腐蚀减摩层的外加电压范围,根据图3极化曲线选择电位-0.3、0.2、0.5和1.0 V,利用电化学工作站与三电极进行恒电位下的电化学腐蚀摩擦试验。可以看出,施加不同电位下的TC4表面摩擦学性能与腐蚀电流均不同,在-0.3 V电位下TC4的摩擦系数最高,摩擦腐蚀条件下TC4阴极保护电位-0.3 V抑制着基体在硫酸溶液中的化学腐蚀,在摩擦过程中为纯机械磨损。从-0.3 V至0.5 V,随着外加电位升高,腐蚀速率加快,摩擦系数降低,可能是由于滑动摩擦与恒电位促进下持续腐蚀引起的钝化层的反复破坏-生成,摩擦系数取决于界面物质的剪切强度,腐蚀表层弹性模量的降低使得接触表面剪切力降低,因而摩擦系数下降[24]。在0.5 V电位下摩擦系数最低(0.45),原因可能是0.5 V的阳极电势下摩擦副接触区域存在较均匀致密、厚度适中的腐蚀钝化层,起到了良好的润滑效果。又观察到施加1.0 V电位时,腐蚀电流最大,随着腐蚀加剧钝化膜累积变厚,沉积在基体表面的腐蚀产物增大了摩擦表面的粗糙度,同时上试样WC球的压入使得其与合金表面接触区域增大,导致其摩擦系数相较0.5 V条件下有所增大。由图5分析可知,外电位的施加改变了试样/溶液界面的电场强度,从而影响电化学腐蚀反应活化能。腐蚀速率的快慢影响着试样表面摩擦系数的变化,引发良好的减摩润滑效果的外电位并不是越大越好,腐蚀速率与膜层厚度均有一个“临界点”,选择合理的外电位也应处于一定范围区间内才能产生最佳效果。

图5 TC4钛合金在不同外加电压下摩擦系数与腐蚀电流的演变Fig 5 Evolution of friction coefficient and corrosion current of TC4 titanium alloy under different applied voltages

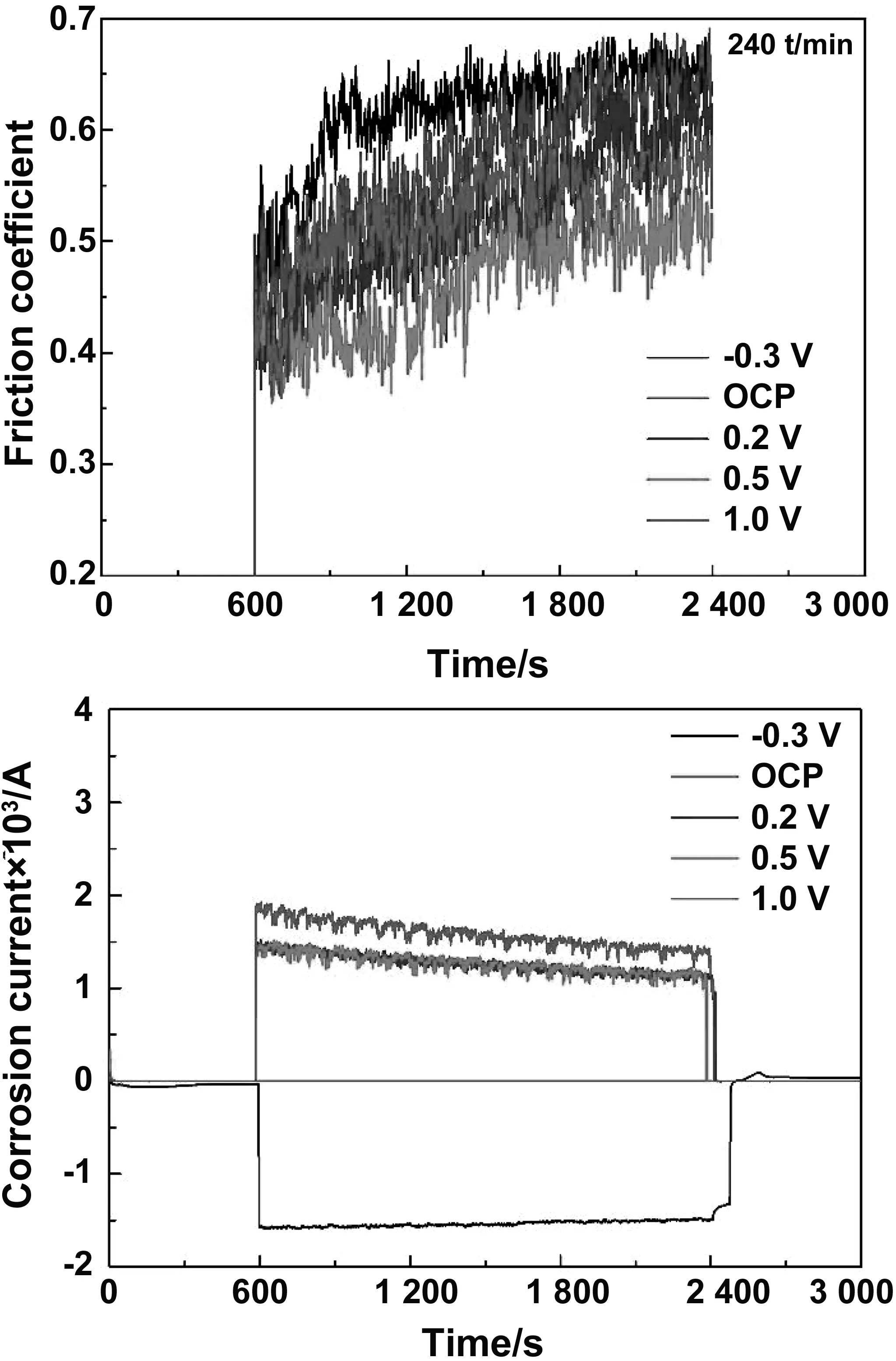

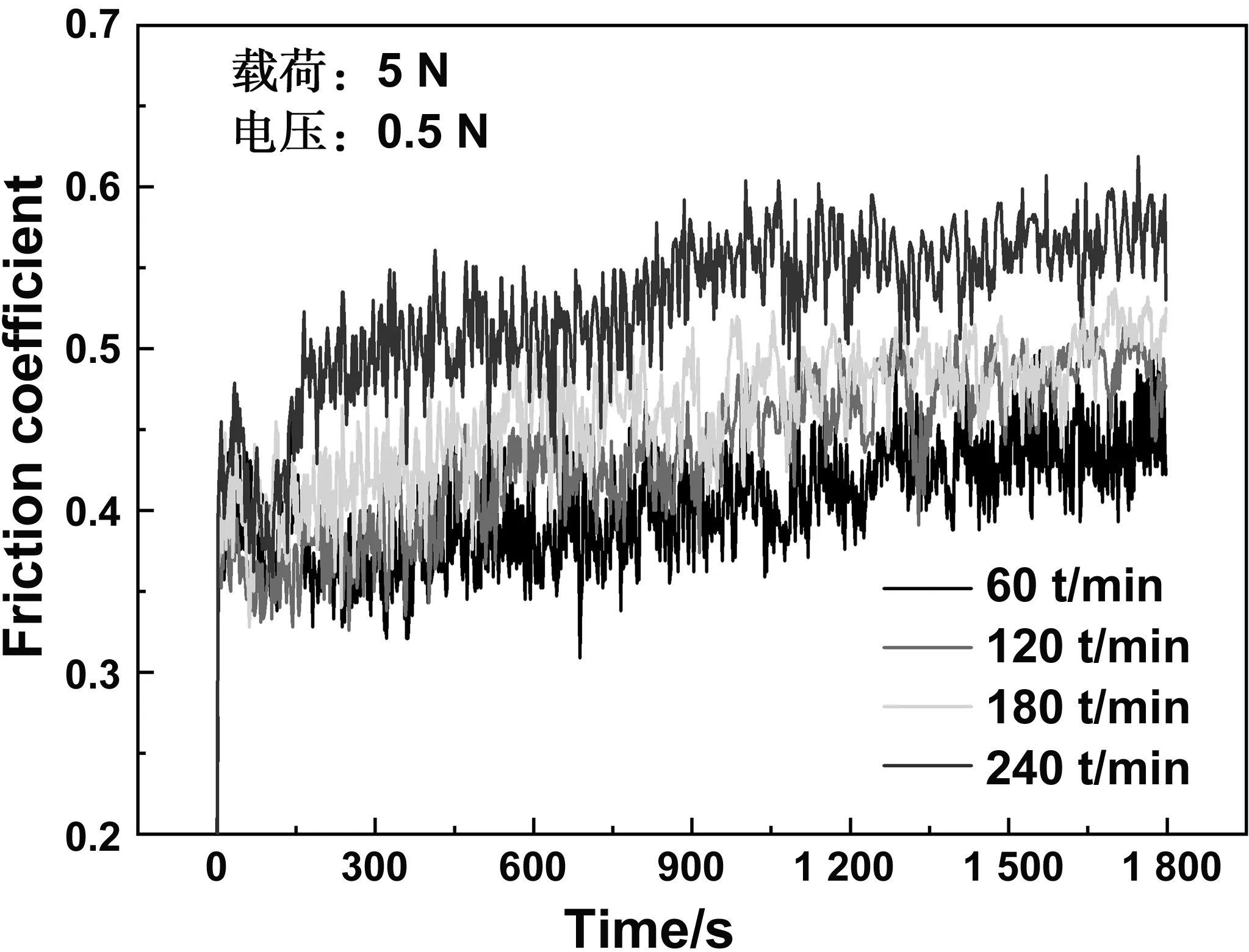

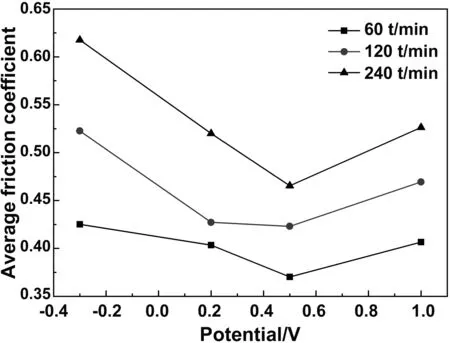

图6显示载荷与外加电位不变,滑动速度对钛合金电化学腐蚀摩擦系数的影响。可以看出,在试验条件为:法向载荷5 N,施加电位0.5 V下,随着滑动速度不断增大,其摩擦系数逐渐增大,原因可能是在滑动摩擦下,表面腐蚀层的破坏与再生成反复交替,滑动速度越快,腐蚀层不易存留覆盖于磨痕上方,腐蚀层厚度减小,润滑效果减弱。图7为不同往复速度下TC4钛合金电化学腐蚀平均摩擦系数随外电位增大的变化曲线。可以看出,不同外加电位下TC4钛合金的平均摩擦系数均随着滑动速度增大而增大;在不同滑动速度下,随着外电位的增大,其平均摩擦系数也呈现了与图5a先减后增相同的变化趋势。

图6 不同往复速度TC4钛合金电化学腐蚀摩擦系数-时间曲线Fig 6 Electrochemical corrosion friction coefficient - time curve of TC4 titanium alloy at different reciprocating velocities

图7 不同往复速度下外电位对TC4钛合金电化学腐蚀平均摩擦系数的影响Fig 7 Influence of external electric potential on average friction coefficient of electrochemical corrosion of TC4 titanium alloy under different reciprocating velocities

2.3 表面形貌分析

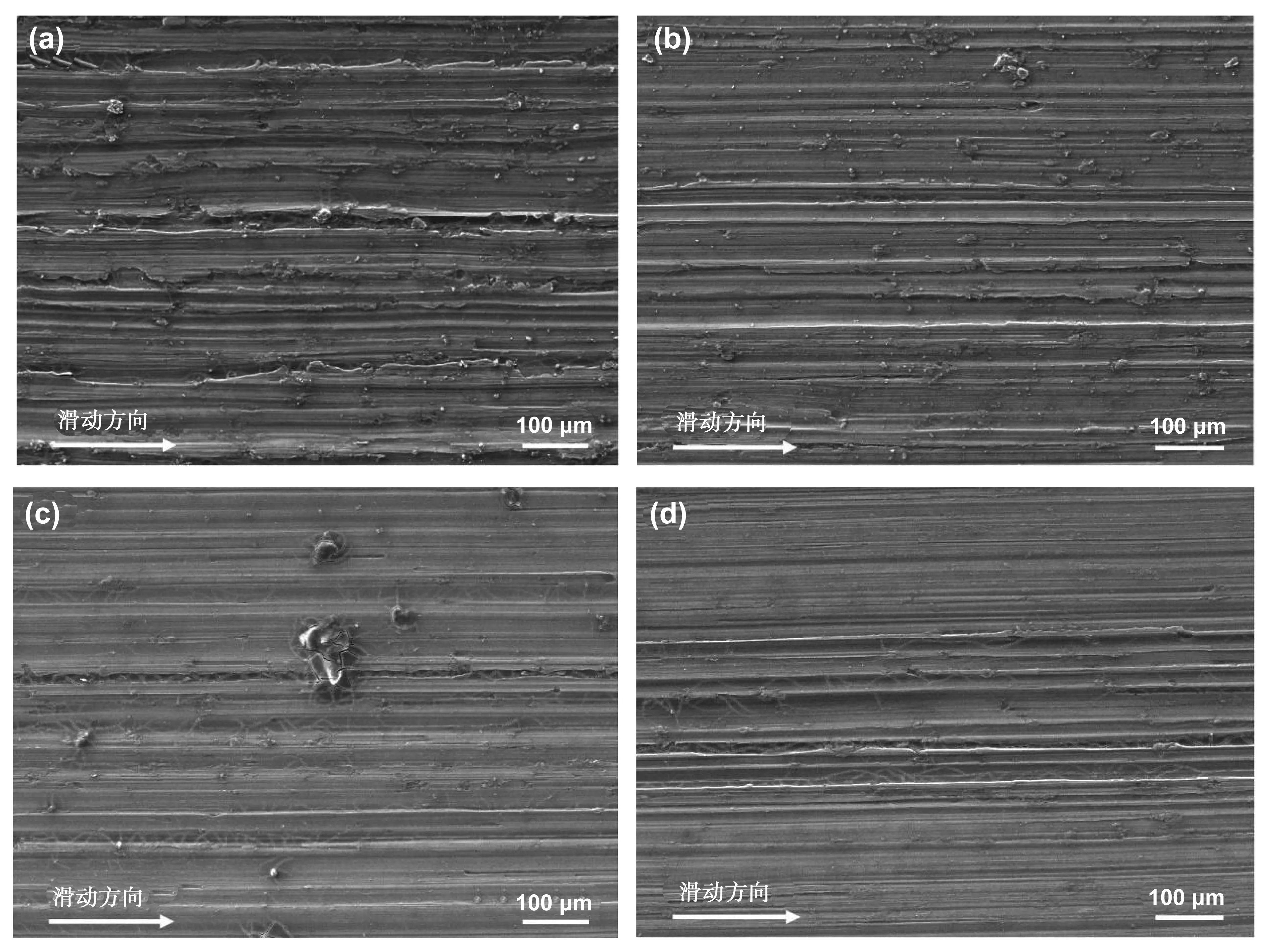

为了进一步研究TC4的电化学腐蚀摩擦行为,分析其腐蚀磨损机理,对清洗干燥后的试样磨痕进行扫描电镜测试。在滑动速度240 t/min下,施加不同外电位腐蚀磨损后的磨痕二次电镜如图8所示。在阴极保护电位-0.3 V下,磨痕区域可以观察到严重的塑性变形,平行于滑动方向存在深浅不一的犁沟,这是由于在纯机械磨损下WC球破坏了合金表面钝化层,摩擦过程未能被腐蚀液及时排出的部分磨屑在接触区切削作用的结果(见图8a),磨损机制为典型磨粒磨损。0.2 V外加电位下存在比-0.3 V较浅的沟槽和少量磨屑(见图8b),仍能看到新鲜基体。随着电压的增大,磨屑逐渐减少,磨痕区域微裂纹逐渐增多,反映出在相同试验条件下,外加阳极电位对表面形貌与磨损机制有显著影响。在0.5 V外电位下可观察到较平整的微观形貌与局部碎片剥落,基体上方完整覆盖一层腐蚀产物,在滑动摩擦作用下被压实与剪切,表面还分布着许多微裂纹(见图8c),这是由于施加外电位增大了腐蚀倾向与速率,腐蚀层引起的附加拉应力与外应力共同作用[25-26],促进微塑性变形区域表层位错的增殖与迁移,产生阳极溶解型的腐蚀裂纹,磨损形式为疲劳磨损。从1.0V外加电位腐蚀摩擦后的磨痕可观察到许多微裂纹与沟槽(见图8d),这是由于在高电位施加下,高腐蚀速率使得表层腐蚀产物厚度增大,腐蚀层的反复去除减少了后续循环接触的实际接触面积,从而导致更高的接触应力和更高的磨损率,上试样球更多地压入试样表层,因而磨痕再次出现较明显的沟槽,其磨损形式为疲劳磨损和腐蚀磨损。

图8 TC4钛合金在不同外电位下电化学腐蚀磨擦后表面磨痕形貌Fig 8 Wear trace morphology of TC4 titanium alloy after electrochemical corrosion friction under different external voltages (a)-0.3 V、(b)0.2 V、(c)0.5 V、(d)1.0 V (V:240 t/min)

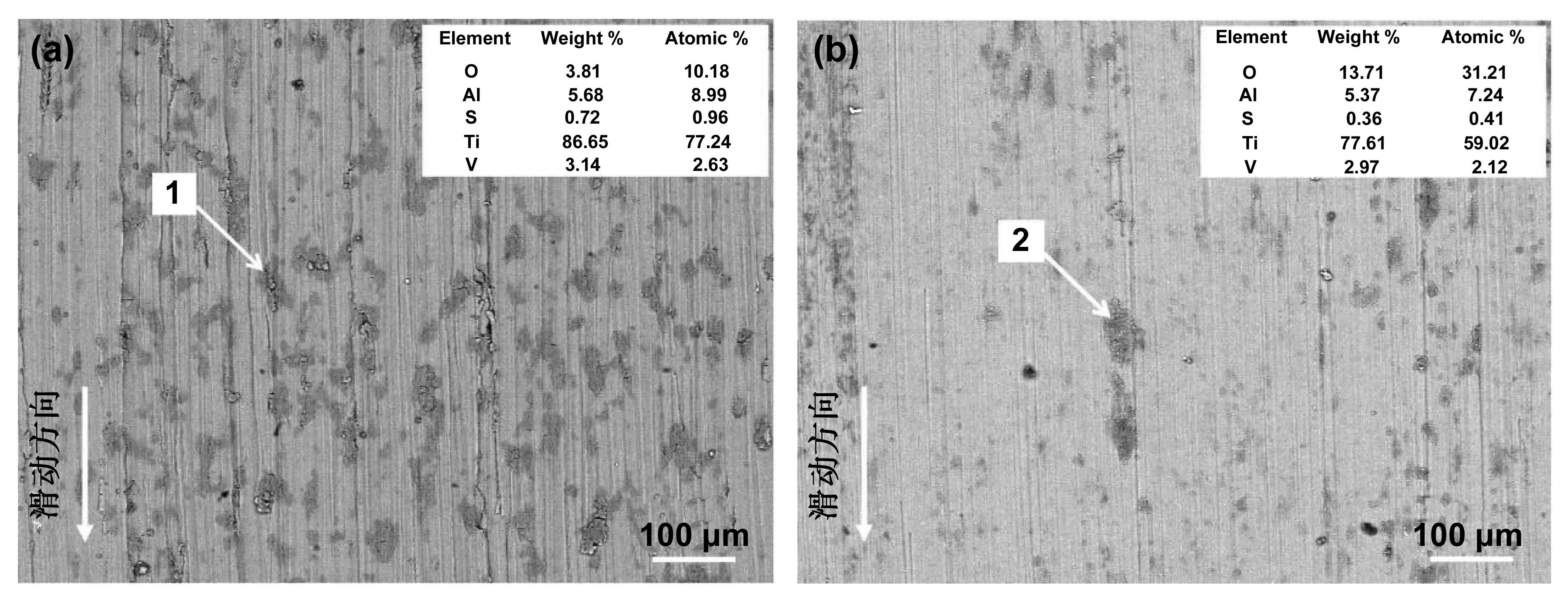

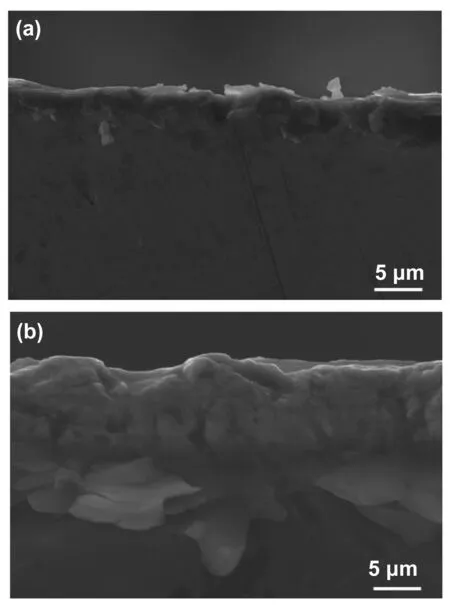

滑动速度120 t/min下,TC4钛合金在-0.3 V与0.5 V电位下腐蚀磨损后的磨痕背散射(BSE)照片与EDS元素分布如图9所示。可以看出,阴极保护电位下磨痕表面凹凸不平,沟槽明显,点1的EDS元素分布表中氧原子含量为10.18%,可能是镶嵌在基体上的磨屑发生腐蚀所致(见图9a)。而0.5 V电位下的磨痕表面较为平整,上方均匀覆盖着一层氧化膜,点2处的氧原子含量为31.21%,可能是由于往复滑动作用局部剥落的钝化膜(见图9b)。图10是施加不同电位电化学腐蚀下试样横截面微观形貌,可以看出,1.0 V电位下试样表层所形成的腐蚀产物相比0.5 V电位下膜层厚度增加,由图10a的碎片堆积转变为图10b的疏松产物累积,从侧面直观展现了在外电位的促进下腐蚀层形态,也为上述试验中TC4摩擦学性能的变化机理提供了参考依据。

图9 TC4钛合金在电化学腐蚀磨损下表面形貌与EDS元素分布Fig 9 Surface morphology and EDS distribution of TC4 titanium alloy under electrochemical corrosion wear (a)-0.3 V、(b)0.5 V (V:120 t/min)

图10 施加不同电位电化学腐蚀下试样横截面微观形貌Fig 10 The cross-sectional morphology of the sample under electrochemical corrosion at different potentials (a)0.5 V、(b)1.0 V

3 结 论

(1)滑动加载破坏了试样表面钝化状态,引起开路电位与自腐蚀电位负移,腐蚀电流大幅增加;滑动摩擦产生的接触区域局部塑性变形促进了磨痕处的阳极溶解,加剧了TC4在硫酸中的电化学腐蚀。

(2)在通电与化学腐蚀同时作用下,能够有效改善TC4表面的摩擦学性能;外电位的施加增大了电化学反应活性,腐蚀加速使得滑动剪切发生在基体上方的腐蚀层,从而起到减摩润滑效果。在恒电位腐蚀摩擦试验中,阳极电位越高腐蚀电流越大,而施加合理范围内的外电位才能产生最佳润滑效果。当外电位不变时,随着滑动速度不断增大,其摩擦系数逐渐增大,这是由于腐蚀层在高速滑动下逐渐减薄露出基体所致。

(3)外加阳极电位能够对试样表面形貌与磨损机制产生影响,开路电位以下的阴极电位条件下,TC4钛合金的磨损机制为磨粒磨损,0.5 V电位下其磨损机制为疲劳磨损,1.0 V电位下其磨损机制为疲劳磨损与腐蚀磨损。