利用底泥制备烧胀陶粒技术的研究进展*

梁 标,蔡德所,莫崇勋

(1. 广西大学 土木建筑工程学院,南宁 530004; 2. 三峡大学 水利与环境学院,湖北 宜昌 340033)

0 引 言

底泥是水体中有机污染物、重金属和营养盐的主要蓄积场所,底泥污染物浓度较高时将会对水环境造成严重危害,可考虑对其进行疏浚[1]。随着我国社会经济的快速发展,大量工农业废水的排放导致要疏浚的污染底泥越来越多,根据朱伟的研究报告[2],2016年我国年产疏浚底泥已达5亿m3(水下方),2020年我国疏浚底泥预计达到51.5亿m3;尽管目前疏浚底泥在制造水泥、砖、陶粒等方面得到资源化利用,但仍近52%的疏浚底泥用来填埋及堆砌,得不到合理的处理处置。国家《黑臭水体治理技术政策(征求意见稿)》明确指出鼓励开展底泥处理处置及资源化利用,而利用其制备烧胀陶粒能够很好地解决疏浚底泥资源化利用问题。

烧胀陶粒具有表观密度与堆积密度小,比表面积大,孔隙率高,结构、形态稳定,并具备一定的强度和抗腐蚀性等特点,广泛应用于建材与环保行业。在很长一段时间里,烧胀陶粒主要由黏土或页岩等不可再生资源制备,对不可再生资源大量开采会造成生态环境的严重破坏,虽然很多地方已逐渐出台相关政策禁止开采,但偷采现象仍屡禁不止。疏浚底泥作为一种固体废弃物,其化学成分与制陶原料相似,利用其替代黏土或页岩等不可再生资源制备陶粒将会是一个很好的选择。

国外对利用底泥制备陶粒的研究比国内要早。在国外,1973年挪威博尔高便以当地沼泽地和湖泊清淤底泥为原料,建设了两条规模为2×17 m3/y的陶粒生产线[3];国内到1999年时王中平等[4]才利用上海苏州河底泥,经适当的成分调整,研制出了700级的陶粒产品。早期烧胀陶粒的研究只集中在制陶前原料化学成分的分析上,如Riley[5]经过大量的实验研究后提出了著名的三元相图(见图1),原料的化学成分在该三元相图范围内能够制备烧胀陶粒,这为非粘土类陶粒的制备提供了有力的依据; Xu[6]等提出(Fe2O3+CaO+MgO)/(SiO2+Al2O3)的值为0.175~0.45时能够很好地使陶粒膨胀。然而由于底泥烧胀陶粒的制备工艺仍不够完善,其投入实际生产时仍存在成本高、能耗大等问题,导致利润并不明显,所以距离其大规模产业化仍有一定的距离。随着各行各业对陶粒的需求量增多,同时也为了响应国家的政策,利用底泥制备烧胀陶粒的研究也日益增多,制陶理论也日益完善,本文将从烧胀陶粒的成陶机理出发,对成球工艺、干燥方式、不同预热参数和焙烧参数等制备因素对陶粒性能的影响以及陶粒焙烧过程中底泥重金属固化的研究等方面进行着重总结,并评述了底泥烧胀陶粒的应用现状,最后对底泥烧胀陶粒现阶段存在的不足做出展望,旨在为底泥烧胀陶粒的制备提供有价值的参考,能够进一步推进底泥烧胀陶粒的研究和发展水平。

图1 Riley三元相图中适宜烧胀陶粒的化学成分范围Fig 1 The range of chemical composition of sintering-expanded ceramsite in phase diagram provided by Riley

1 底泥制备烧胀陶粒的机理

烧胀型陶粒在制备过程中内部会发生膨胀作用,这是烧胀型陶粒与其他陶粒制备的最大区别。陶粒产生膨胀需满足两个条件:①在制备过程中陶粒原料能产生一定量的气体;②在焙烧过程中陶粒原料能生成一定量的液相和黏度,使陶粒内部生成的气体不易逸出而造成陶粒膨胀[7]。烧胀陶粒原料的主要化学成分一般为SiO2、Al2O3、Fe2O3、Cao、MgO、K2O和Na2O等[8],根据Riley的黏土陶粒膨胀理论[9],当制陶原料的化学成分满足以下范围时:SiO2:48%~70%;Al2O3:8%~25;(Fe2O3+Cao+MgO+K2O+Na2O):4.5%~31%,才能使陶粒膨胀。表1列出了我国近几年来部分江河湖泊疏浚底泥的化学组成情况,由此可知大部分底泥基本可以作为制备烧胀型陶粒的原料,使得进一步扩大底泥资源化利用率成为可能。

表1 我国部分江河湖泊底泥的主要化学组成/%

底泥中的SiO2和Al2O3含量几乎占了陶粒化学成分的四分之三。在陶粒焙烧过程中,SiO2会形成硅氧矿物晶体方石英且与Al2O3形成铝硅酸盐,在1075℃之后,硅铝酸盐通过进一步熔化和扩散形成莫来石,方石英和莫来石的形成使陶粒具有一定的强度[15-16],因此SiO2和Al2O3在陶粒中主要起骨架支撑作用,其含量影响陶粒的强度大小[17]。然而SiO2和Al2O3的含量也不宜过高,否则将会提高原料体系的共熔点,减少了原焙烧温度下液相的形成,使陶粒烧胀性能变差[18],比表面积减小,吸水率提高,密度降低[19],此时要增加液相量必须进一步提高焙烧温度和焙烧时间,这不仅提高了能耗,增加了制陶成本,还可能会使陶粒出现坍塌现象,使所得陶粒无法成型。Qin等[20]在制陶原料中添加硅藻土(SiO2含量为88%、Al2O3含量为5.36%)后,陶粒强度由原来的1.25 MPa提高到4.79MPa;林春绵等[21]在焙烧温度1 200 ℃下,提高制陶原料中的黏土成分,原料中SiO2和Al2O3占比增大,熔融液相生成过多,又因此时生成的气体相对液相量太少而不足以使陶粒膨胀,熔融液相回填陶粒内部孔隙,造成陶粒致密化,吸水率下降;刘明伟等[22]探讨了Al2O3含量对陶粒物理性能和抗压强度的影响,发现当Al2O3含量<11%时,陶粒的堆积密度和表观密度随着Al2O3含量增大而增大,吸水率则降低;当Al2O3含量>19%时,陶粒的堆积密度和表观密度随着Al2O3含量增大而降低,吸水率则增大;而Al2O3含量过高和较低时,陶粒的强度都有所降低。

底泥中的Fe2O3、CaO、MgO、K2O和Na2O主要作为助熔剂,起到降低SiO2和Al2O3生成液相时温度的作用,以利于液相的生成[23],其中Fe2O3还会在陶粒焙烧阶段与碳反应产生气体[24]。相关研究表明,MgO含量超过3%时会造成液相黏度过高,不利于传质进行,从而影响陶粒的致密化[25];CaO含量由2.75%提升到7%时,陶粒的堆积密度逐渐提高,而吸水率和孔隙率急剧下降[26]。

烧胀陶粒最大的特点是具有较高的孔隙率,这是由陶粒焙烧过程中生成的液相量和气体量所决定的,二者缺一不可,而产气量的多少则取决于原材料中有机质、碳酸盐、硫化物及Fe2O3等含量[27],这些物质在一定温度下,或与氧气反应产气,或因高温分解产气,其主要反应有以下几类:

(1)碳的氧化反应(400~800 ℃):

C + O2→CO2↑

2C + O2→CO↑(缺氧条件下)

C + CO2→2CO↑(缺氧条件下)

(2)碳酸盐的分解反应:

CaCO3→CO2↑ + CaO (850~900 ℃)

MgCO3→CO2↑ + MgO (400~500 ℃)

(3)硫化物的分解与氧化反应:

FeS2→S↑+ FeS(近900 ℃)

S + O2→SO2↑

4FeS2+ 11O2→8SO2↑ + 2Fe2O3(950~1 050 ℃)

(4)氧化铁的分解与还原反应(1 000~1 300 ℃):

2Fe2O3+ C→4FeO + CO2↑

2Fe2O3+ 3C→4Fe + 3CO2↑

Fe2O3+ C→2FeO + CO↑

Fe2O3+ 3C→2Fe + 3CO↑

对于成陶成分(SiO2、Al2O3)或者有机质较少含量较低的底泥,近年来,越来越多研究人员在以此种底泥为主要原料的基础上,掺入了粉煤灰[14,17,28-30]、污泥[14,16,25,30-34]以及旱伞草[10]、秸秆[15,35]、木屑[36]、贝壳粉[37]、碳酸钙和淀粉等造孔或发泡外加剂,以增加制陶原料的产气物质,提高陶粒的烧胀性能,均获得了满足性能要求的陶粒,同时也进一步带动了粉煤灰、污泥和秸秆等固体废弃物的资源化利用。表2罗列了几例典型实例。

表2 不同外加剂下制得的陶粒性能

2 制备工艺对烧胀型陶粒性能的影响

烧胀型陶粒的制备工艺按步骤可分为原料混匀、成球、干燥、预热、焙烧和冷却。一般要研究的陶粒性能指标包括表观密度、堆积密度、筒压强度、比表面积、孔隙率和吸水率等。筒压强度与陶粒强度大小有关,堆积密度则反映了陶粒轻质程度[38],其与表观密度作为建筑轻骨料的指标;比表面积、孔隙率和吸水率与陶粒滤料的去污净水能力有密切关系[39]。制备工艺对陶粒性能产生直接影响。下面着重分析成球、干燥、预热和焙烧等四种工艺参数对陶粒性能的影响。

2.1 成球方式和干燥工艺对陶粒性能的影响

把原料混匀后制成球状、粒状或柱状等方式统称为成球方式,成球方式分为干法成球和湿法成球。干法成球指的是原料经过烘干后加入10%~40%的水进行成球。湿法成球指的是原料不经过烘干处理(原料含水率高达40%~60%)直接成球。原料成球后因含水率较高,需要进行一定的干燥处理才能升温预热,否则会引起料球表面裂缝增多,降低陶粒烧胀性能。干燥方式可以选择将料球直接烘干至恒重,也可以选择将料球自然晾干后再烘干至恒重,干燥温度选择105±5 ℃即可。目前大多数的研究人员对成球方式和干燥工艺对陶粒性能影响的研究极少,只有少部分研究表明[40-41],在选择将料球直接烘干的情况下,湿法成球的料球和干法成球的料球相比,前者制备所得陶粒吸水率比后者要高得得多;前者在先自然晾干后再烘干比后者直接烘干制得的陶粒孔隙率更高。其主要原因是,干法成球的料球含水率比湿法成球的料球含水率低,将前者直接干燥,料球表面形成的裂缝较少,制得的陶粒吸水率低;而后者含水量较高,将其直接干燥会导致球胚内部的大量水分会快速蒸发,容易引起球面干裂,球面裂缝增多,不利于低吸水率、高孔隙率陶粒的制成。由此可见,为了使陶粒烧胀性能更佳,最好的做法是应先把含水量较高的料球自然晾干再进行干燥,但是要晾到料球含水率为多少时才适合去干燥,以及干燥后料球含水率控制到多少时才升温预热,这仍需要进一步的研究。

2.2 预热参数对陶粒性能的影响

预热参数包括预热温度和预热时间。陶粒预热的目的是防止陶胚直接进入高温状态而开裂,是为进入焙烧阶段作准备[42]。在陶粒预热阶段,陶粒原料中的碳元素热解被消耗。当预热温度过高、预热温度过长时,碳元素会被大量消耗,虽然能制得轻质陶粒,但也产生了大量气体,造成后面焙烧阶段产气不足,导致所制陶粒膨胀性差,比表面积小,吸水率、孔隙率低[30];当预热温度过低、预热时间较短时,原料中的碳余量过多,在焙烧阶段,过多的碳将与氧气和Fe2O3产生大量CO2和CO气体,而此时陶胚内部产生的液相量和黏性不足,形成的表面张力小于陶粒内部的膨胀压力[43],大量气体“冲出”陶胚,造成陶胚内部孔隙变大,孔隙变少,所制陶粒筒压强度和吸水率低[15]。

预热温度过高或过低,预热时间过长或过短均对陶粒性能产生不利影响,要制得高性能的陶粒,选择合适的预热温度和预热时间至关重要。目前对预热温度选择的研究,大多数研究人员先是通过原料的热重分析图来确定一个温度范围,然后在此温度范围内展开单因素影响试验或正交实验来获得性能最佳的陶粒,由此确定最佳的预热温度和预热时间。这种方法虽然能成功制成陶粒产品,但需要的工作量很大。

2.3 焙烧参数对陶粒性能的影响

同样地,焙烧参数包括焙烧温度和焙烧时间。在焙烧阶段,陶胚内部开始产生液相,同时,在预热阶段未消耗完的碳与Fe2O3产生CO2、CO气体。当焙烧温度较低时,陶胚内部形成的液相量少,产气量不足,陶胚不能够完全膨胀[41];当焙烧温度过高时,陶胚内部形成大量液相,若此时焙烧时间控制不当,液相首先会流向陶胚内部封堵孔隙,造成吸水率和孔隙率降低,然后溢出陶胚表面,使制得的陶粒致密化,但强度也较高[44],而若焙烧时间过长也会导致所制陶粒出现坍塌,过烧现象,严重影响陶粒各项性能[45]。章丹[46]等利用太湖竺山湾底泥烧胀陶粒,通过单因素试验,设定烧结时间为10 min,考察不同焙烧温度对陶粒性能的影响时发现:1 000 ℃以下时,陶粒不膨胀;在升至1 100 ℃过程中,陶粒膨胀率逐渐变大,表观密度变小;在1 100~1 125 ℃时,陶粒膨胀明显,最终在焙烧温度为1 100~1 120 ℃、焙烧时间为5~10 min下制得轻质高强陶粒;肖继波[10]等以疏浚底泥、水泥、旱伞草和煤粒烧胀除磷型陶粒滤料,焙烧时间由15 min延长到45 min时,陶粒孔隙率、吸水率持续下降;30~45 min时堆积密度和表观密度增大,最终在焙烧温度为1 060 ℃、焙烧时间为15 min下制得了孔隙率为60.20%、吸水率为38.15%、表观密度为1 280 kg·m-3、堆积密度为510 kg·m-3的高效陶粒滤料。

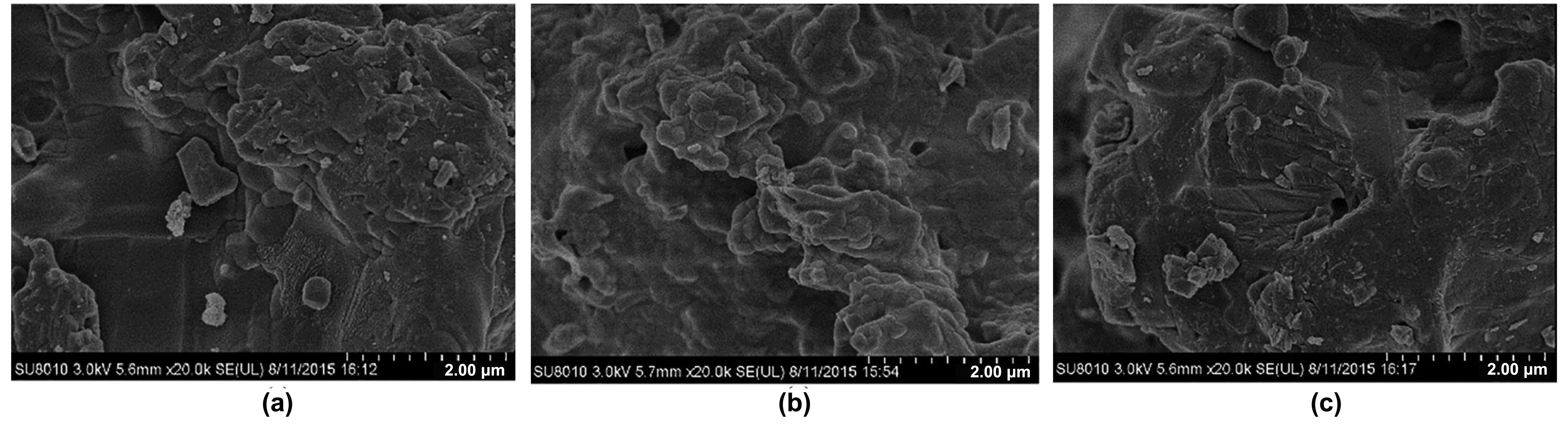

因此,只有在合适的焙烧温度和焙烧时间下,陶胚才能在液相形成的表面张力与气体形成的膨胀压力两者的相互抗衡中完成膨胀,使所制的陶粒孔隙率和吸水率高、比表面积大。图2为某一烧胀陶粒在不同焙烧温度下表面及内部的SEM图像,可以看到随着焙烧温度的提高,陶粒内外孔隙结构发生明显变化,孔隙越来越丰富,这都是由于陶粒得到充分膨胀引起的。考虑到制陶原料化学成分的共熔温度及制陶成本,焙烧温度的选择一般在1 050~1 175 ℃之间,焙烧时间可选择10~30 min,具体的焙烧参数应根据具体试烧结果来选择。

图2 不同焙烧温度下陶粒表面和断面的SEM图Fig 2 SEM images of surface and fracture surface of ceramsites at different calcination temperature

3 底泥陶粒焙烧过程中重金属固化研究

底泥作为水体中各种污染物的汇集场所,对底泥进行资源化利用时,必须考虑其内各污染物的含量,对其进行适当处理,否则会对环境造成二次污染。由于陶粒的制备需在高温中进行,期间的氮磷污染物、有机污染物、易挥发重金属Cd和Hg已被完全分解,而重金属由于难以降解而残留在陶粒内,其含量对环境的影响成为社会上普遍的关注。已有大量研究表明[11-12,16,36-37,39,47-49],底泥烧胀型陶粒中的重金属浸出液浓度微乎其微,远远低于GB 5085.3-2007《危险废物鉴别标准 浸出毒性鉴别》(下称《标准》)中规定的最高允许浓度值,说明底泥中的重金属能够被很好地被固化。如图3所示, Xu[49]等对所制陶粒进行X射线衍射分析(XRD),发现陶粒中存在PbCrO4、Cr2O3、CdSiO3及CuO四种结构稳定的物质,表明重金属Pb、Cr、Cd及Cu在陶粒焙烧过程中,经过一系列的物化反应形成了稳定难溶性物质而被固化在陶粒内部,活性降低,这是重金属浸出液浓度远低于《标准》所规定最高允许浓度值的主要原因。因此,底泥烧胀型陶粒不会对环境造成二次污染,可以放心使用。

图3 陶粒吸附重金属后的XRD图Fig 3 XRD spectra of heavy metals in ceramsites

4 底泥烧胀型陶粒的应用现状

底泥烧胀型陶粒由于其表观密度与堆积密度小,比表面积大,孔隙率高,结构、形态稳定,并具备一定的强度和抗腐蚀性,目前大多应用与建筑材料[12,50]与净水滤料[51-53]中。付建秋[12]以底泥和污泥为原料烧胀陶粒并将其应用于混凝土的制备中,制得的陶粒混凝土表观密度为1 754.96 kg/m3,达到结构用轻骨料混凝土要求,抗压强度在28.39 MPa~34.71 MPa之间,满足混凝土LC30强度等级,可作承重或构筑物使用;孔德安[50]等以河湖泊涌底泥、干燥剂(粉煤灰、重质碳酸钙或轻质碳酸钙)、铁渣为原料制备烧胀型陶粒,所得陶粒质轻(堆积密度为300~400 kg/m3)、保温性和防水性良好(导热系数在0.009~0.137之间、吸水率<15%),是一种很好地墙体砌块材料;Wang[51]等利用污水管道污泥、河道底泥、城市供水处理厂污泥、污水处理厂污泥和Na2SiO3联合制备烧胀型陶粒,所制陶粒具备大量微孔,图4所示为陶粒吸附Cu2+和Cd2+前后陶粒SEM图,能够看到吸附Cu2+和Cd2+后陶粒表面变得更平滑,这时由于陶粒内部的微孔具备物理吸附的功能,能够有效去除Cu2+和Cd2+;杨欣妍[52]等制备的底泥烧胀型陶粒对磷的吸附能力远远高于商品陶粒、水处理污泥陶粒和钢渣陶粒;何欢[53]等利用池塘污染底泥、面粉和煤粉烧胀陶粒,因陶粒表面粗糙及表面积大,能够为微生物提供适宜的栖息场所,提高微生物的附着力,将其应用于生物滤池中,大大提高生物滤池的去污能力,使经过生物滤池处理的污水,COD去除率达到85%~92%,氨氮去除率达到90%以上。在实际工程中,底泥烧胀型陶粒已作为湿地填料应用于宜宾宋公河下游河道生态湿地净化工程中,以增强湿地处理效果,提升宋公河入岷江水质。

底泥陶粒虽然得到+了一定程度上的应用,但其应用量比起疏浚底泥量还远远不够,其现阶段的发展仍受到一定的限制:一是目前行业缺乏以底泥为原料制备陶粒的设计、技术规范,制备底泥陶粒只能参考他人经验,自己摸索,增加制陶成本;二是现存有关陶粒的应用规范只体现在黏土、页岩、火山岩、自燃煤矸石、煤渣、粉煤灰等陶粒上,而底泥陶粒的应用规范还没有出台。这些均不利于底泥陶粒产品的推广应用。不过,相信随着国家环保力度的加大,加上黏土、页岩等不可再生资源也逐步被限制开采,底泥陶粒将会得到广泛应用。

图4 陶粒吸附前(a)和吸附Cu2+(b)和Cd2+(c)后的SEM图像Fig 4 SEM images of ceramsite before and after adsorption of Cu2+ and Cd2+

5 结 语

底泥烧胀陶粒由于其具备滤料与建筑集料的优良特性,且原料量多易取,使得众多机构和个人对其展开了研究。目前,关于制备烧胀陶粒机理的研究已有所完善,但其制备工艺参数的选择仍存在以下不足:(1)由于地域不同造成底泥化学成分的差异,导致在选择合适的配方、预热参数和焙烧参数时需要花大量的工作;(2)不同功能的陶粒,其制备工艺也不同。因此,需要在原料配方、工艺参数与陶粒性能三者之间建立联系机制,找出三者之间的对应关系,为合理有效、快速确定制陶参数提供详实信息和决策依据。另外,与底泥陶粒相关的设计与应用规范的制定对底泥陶粒的发展也相当重要。最后,作为社会普遍关注的另一问题:目前有关陶粒烧胀过程中的能耗控制和有害尾气的处理的研究和介绍仍然很少,这应当成为烧胀陶粒的下一个研究热点。