凸曲面拼接模具球头铣刀的瞬时铣削力预测*

吴 石, 张添源, 刘献礼, 刘海瑞, 杨 琳

(哈尔滨理工大学先进制造智能化技术教育部重点实验室 哈尔滨, 150080)

引 言

轿车覆盖件模具具有加工形面曲率变化大、形面复杂、尺寸精度和表面质量要求高的特点,其模具材料大多是为Cr12MoV 和7CrSiMnMoV 等模具钢[1]。为降低覆盖件模具整体加工的复杂性,多采用模体和镶块式模件拼接结构,整体铣削加工时模具拼接区域存在多种硬度差,镶块间硬度差 HRC5-HRC10,镶块与模体间硬度差高达 HRC15[2]。在球头铣刀铣削加工模具拼接区域时,一方面多硬度拼接区的铣削加工易于引发载荷突变,对刀具造成明显的振动冲击;另一方面,多硬度拼接区曲面曲率不断变化,引起未变形切屑厚度、切屑体积随之变化,导致加工过程中瞬态铣削力变化明显。这是导致模具加工表面精度下降,表面质量不高的主要原因。因此,研究复杂型面拼接模具球头铣削的瞬态铣削力具有重要工程意义。

在曲面球头铣刀瞬态铣削力的研究过程中,Altintas等[3-4]基于微元法将球头铣刀刃线的空间特征和加工过程时间特征结合起来,引入切削刃微元和瞬时切削宽度求解瞬态铣削力。Zhang等[5]延续了该方法,分析了圆弧角铣削加工过程中铣削力的变化规律。Wei等[6-8]同样基于时间离散方法研究了自由轮廓曲面和三维曲面加工的瞬态铣削力预测方法。Tuysuz等[9]在考虑球头铣刀加工变形的情况下修正了三轴铣削和五轴铣削过程的瞬态铣削力,提出了自由曲面球头刀铣削犁耕力的模型。

在瞬态铣削力预测模型中,切屑厚度是极为重要的时间变量,它联系着切削加工条件与铣削力微元。Wan等[10]分析了薄壁件铣削加工时切入角对瞬时切屑厚度的影响,提出了未变形切屑厚度的迭代算法。文献[11-13]提出了基于球头铣刀刃的二维次摆线轨迹方程的等效切屑厚度,分析了未变形切屑厚度随着刀具工件接触区的瞬时径向切触角和轴向触角变化规律。Liang等[14]进一步发展了摆线轨迹方程,建立了三维摆线轨迹方程,基于刀工接触区边界建立了球头铣刀未变形切屑厚度的几何模型,分析了切屑厚度的时空变化特征。Huang等[15]基于轴向切触角和刀倾角对切屑厚度进行数值解耦,实现了曲面瞬态铣削力的预测。

在模具曲面加工中,由于形面复杂,刀具与工件的切触关系沿切削轨迹不断变化,是曲面加工的最显著的特点,同时铣削模具不同硬度拼接区域时,瞬时冲击力对铣削力的影响不能忽视。文中针对凸曲面模具拼接处的瞬时冲击力,以“弱刚性铣削系统+刚性拼接曲面”加工模式为研究对象,研究瞬时冲击力及模具曲面曲率变化对未变形切屑厚度时空特征的影响规律,并基于微元法对曲面拼接模具球头铣刀的瞬时铣削力进行预测。

1 冲击振动球头铣刀三维次摆线轨迹

球头铣刀任意j齿切削刃上的离散点需要经历四次坐标变换,四次坐标变换矩阵分别为进给矩阵T1-0(fx,fy,fz,t),旋转矩阵T2-1(ω,t),冲击振动引起的位移矩阵T3-2(Ac)和刀具齿间角矩阵Tj-3(φj)。其中,刀具坐标系O3X3Y3Z3到主轴回旋转坐标系O2X2Y2Z2的平移变换由于经过模具拼接区域,要考虑冲击振动引起的位移变化。从j齿切削刃局部坐标系到模具空间坐标系的变换矩阵为

T=T1-0(fx,fy,fz,t)tT2-1(ω,t)T3-2(Ac)Tj-3(φj)

(1)

推导得

(2)

第j齿切削刃参数方程在模具空间坐标系内的表达式为

(3)

第j齿切削刃局部坐标系下的球头切削刃方程

(4)

其中:R为球头铣刀半径;θ(z)为切削刃任意点轴向位置角;μ=(1-cosθ(z))tanβ为切削刃任意点的螺旋滞后角;β为刀具螺旋角。

将式(4)代入式(3)可得球头铣刀曲面铣削切削刃轨迹方程

(5)

其中:fxt,fyt和fzt为刀具在模具空间坐标系内相对于模具沿O0x0轴、O0y0和O0z0轴方向t时刻内平移距离。

fxt,fyt和fzt可分别表示为

(6)

其中:βf为刀具前倾角;λ为进给方向角。

2 冲击振动的未变形切屑厚度模型

加工曲面模具过程中,越靠近球头刀尖时的切削刃实际切削半径越小,将刀齿运动轨迹近似为圆平移轨迹计算的未变形切屑厚度值,与刀齿运动轨迹为次摆线轨迹计算的未变形切屑厚度值的差越大。为简化球头铣刀曲面铣削切削刃轨迹方程,假设进给方向在xOy面投影与x轴重合,即fy=0。在t时间,位置角θ(z)处的切削刃离散微元运动轨迹为

(7)

该运动轨迹即考虑了刀齿三维次摆线运动,又考虑了过模具拼接区域时的冲击振动,其第j-1齿的刀齿运动轨迹为

(8)

关于曲面铣削第j齿的z向轴向位置角θj(z)与第j-1齿的z向轴向位置角θj-1(z)的关系为

(9)

球头铣刀的刀齿三维次摆线轨迹如图1所示,在切削刃θ(zi)位置进行离散,两齿分别为第j齿和第j-1齿,两齿在xOy面的轨迹也如图1所示Oj-1为Oj的前一刀具坐标点。

图1 两齿球头铣刀的三维次摆线轨迹示意图Fig.1 Schematic diagram of three-dimensional trochoid trajectory of the two teeth ball end cutter

在第j齿和第j-1齿的切削表面分别取切屑厚度控制点Pj-1,Pj,则当t时间第j齿的瞬时未变形切屑厚度为

h(t,θ(z))=|Pj-1Pj|=

(10)

计算瞬时未变形切屑厚度时,需要保证当前刀具中心Oj(xoj,yoj),与相邻刀齿的切屑厚度控制点Pj-1,Pj共线,即满足如下方程

(11)

Pj点、Pj-1点和Oj点在位置角θ(z)的平面运动轨迹,如下式所示

(12)

(13)

(14)

由式(12)得到sinθj(z),由于球头铣刀不同位置(zi)的瞬时未变形切屑厚度不同,不同位置(zi)的刀具变形也不同,所以球头铣刀球头任意离散位置(zi)的瞬时未变形切屑厚度为

hj(t,θjzi) = (Ri+Lisin(ωt+ (j-1)π +δϖ0)-

(15)

其中:

Li=|Oi,j-1Oi,j|=

(16)

如图2所示,铣削凸曲面模具试件时,刀位点1~3位置为铣削凸曲面模具的上坡过程,刀位点4~6位置为铣削凸曲面模具的下坡过程,其切削参数和球头铣刀参数如表1所示。根据未变形切屑厚度计算不同刀位点的切屑体积,根据UG实体造型仿真不同刀位点的切屑几何形状。如表2所示,切屑空间位置随刀具前倾角的变化而变化,在刀位点1~3,4~6时,刀具前倾角在±6°~±16°之间,各位置点的切屑体积不稳定,且略有上升,在前倾角±16°附近切屑体积较大。

表1 曲面球头铣削仿真参数Tab.1 Parameters of ball-end milling of curved surface

表2 不同刀位点前倾角及切屑UG仿真结果Tab.2 Lead angle of different positions and simulation result of UG

图2 凸曲面模具试件及仿真位置点Fig.2 Convex surface mould and simulation position

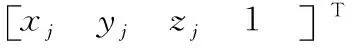

6个刀位点上的刀工接触区的时空特性仿真结果如图3所示,x轴为瞬时切削位置角,用来揭示刀工接触区的时间特征,y轴为切削层面积,用来揭示刀工接触区的空间特征[16]。

图3 不同刀位点的单齿刀工接触区时空特性Fig.3 Space-time characteristics of single-tooth cutter contact zone with different tool positions

从图3中可以看出,从刀位点1~3的切削层面积逐渐减小,从刀位点4~6的切削层面积逐渐增加;在刀位点3和4、刀具前倾角为±6°左右时,此时切削层面积最大,切削力最大。凸曲面模具试件顶端刀位点的切削力最大,试件上坡位置点和下坡位置点的切削层面积呈现不对称减小趋势,上坡位置点的切削力明显小于下坡位置点的切削力。 同时,从如图3中可以看出,模具试件拼接区域的冲击振动也引起不同刀齿的切削层面积不同,即第j齿的切削层面积增加的量和第j-1齿的切削层面积减小的量相等;考虑冲击振动的两个刀齿的切削层面积最大值的和不考虑冲击振动的两个刀齿的切削层面积最大值的和相等。

3 振动冲击对拼接模具瞬时铣削力的影响

基于文献[16-17]的瞬态铣削力模型和切削刃离散单元化的方法,瞬态铣削力模型由剪切力和犁耕力构成,剪切力和犁耕力分别表示瞬时切削层面积和瞬时切削刃长度的函数,球头铣刀切削刃上离散的任意微元切向力、径向力和轴向力表示为

(17a)

(17b)

(17c)

(18)

db为每一个切削刃微元所对应的切削宽度,可以表示为

(19)

由金属切削原理可知,未变形切削厚度与切削宽度的乘积为切削层面积AD,则瞬时切削刃微元切削层面积为

Rsinθjzidθjzi

(20)

瞬时切削层面积为

Rsinθjzidθjzi

(21)

基于文献[18]的方法,测得不同硬度模具试件的铣削力系数。球头铣刀铣削凸曲面时刀具前倾角不断变化,不同刀具前倾角下的铣削力系数如图4、图5所示。

图4 在45HRC硬度条件下刀具前倾角对铣削力系数的影响Fig.4 Effect of tool lead angle on milling force coefficients under 45HRC hardness

图5 在60HRC硬度条件下刀具前倾角对铣削力系数的影响Fig.5 Effect of tool lead angle on milling force coefficients under 60 HRC hardness

4 凸曲面拼接区球头铣刀瞬时铣削力实验

加工设备为VDL-1000E型三轴立式铣床,刀具为二刃整体硬质合金球头立铣刀;实验样件为不同硬度的凸曲面拼接模具试件,样件材料为Cr12MoV模具钢,样件尺寸为200 mm×200 mm×60 mm,样件分为不同硬度的3个部分,通过螺栓连接成整体,每部分硬度分别为HRC52,HRC58,HRC45。瞬时铣削力数据采集系统由Kistler9257B型测力仪、Kistler5007型电荷放大器型号、东华DH5922信号采集系统等组成,实验样件及测试系统布置如图6所示。凸曲面拼接区球头铣刀铣削采用顺铣切削、切削参数如表1所示。

图6 凸曲面淬硬钢模具铣削现场Fig.6 Experiments of convex surface hardened steel mold

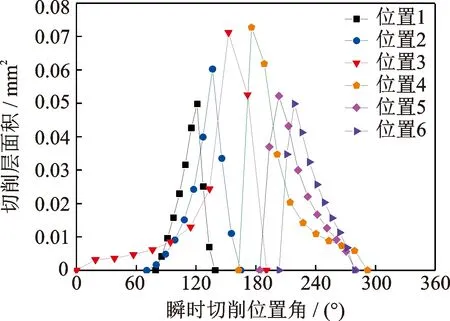

实验过程中PCB加速度传感器所测得的振幅值小于10 m/s2,切削平稳。切削路径如图2所示,切削路径为L(P1,P2,P3,P4,P5,P6),测得的瞬时铣削力大小如图7所示。冲击振动频率由拼接区域测得的瞬时铣削力经过傅里叶变换后得到。

图7 凸曲面拼接模具样件的瞬时铣削力Fig.7 Instant milling force at convex surface splicing mould

在球头铣刀铣削凸曲面拼接区过程中,由于拼接区域的冲击振动对x和y方向的瞬时铣削力影响较大,对轴向瞬时铣削力影响相对较小,故瞬时铣削力仿真时只研究x向和y向瞬时铣削力。

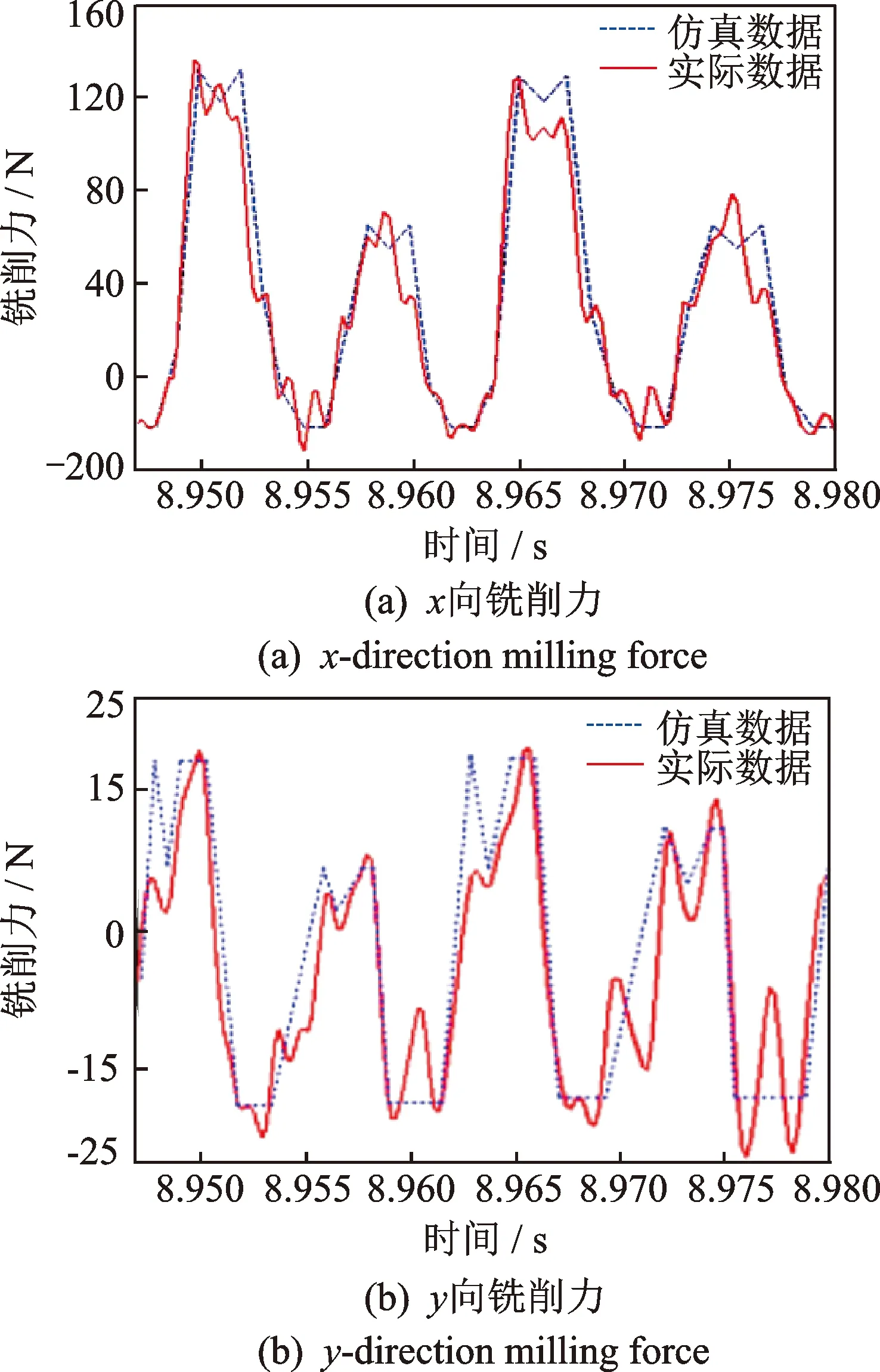

当球头铣刀从凸曲面下坡到顶端时,选取刀位点1,2,3,刀位点1位于拼接缝前,刀位点2位于拼接缝处,刀位点3位于拼接缝后,经过拼接缝时,球头铣刀会收到了冲击振动,在一个切削周期内进行铣削力仿真和实验对比,如图8~10所示。

图8 在位置点1上瞬时铣削力的预测及实测Fig.8 Prediction and actual of milling force in position point 1

图9 在位置点2上瞬时铣削力的预测及实测Fig.9 Prediction and actual of milling force in position point 2

图10 在位置点3上瞬时铣削力的预测及实测Fig.10 Prediction and actual of milling force in position point 3

如图8~10所示,发现刀位点2,3处的瞬时铣削力振荡加强,同一个刀齿的瞬时铣削力存在分叉。刀位点1~3铣削过程中,刀具前倾角βf由大变小,刀位点x方向的铣削力Fx明显大于y向的铣削力Fy,此时侧偏角较大,为球头刀侧铣切削,x轴方向分力增加。在刀位点3处,刀具前倾角βf较小,同时工件自由曲面曲率半径K趋近于无穷大,此时水平切触角φ和未变形切屑厚度h(θ,φ)较大。

实验样件顶端两侧的铣削力由于受前倾角和侧偏角的影响,x向和y向铣削力减小。由于沿着y向进给,刀具侧倾角和前倾角和分别影响刀具工件接触区相对于刀具轴线的水平切触角和轴向切触角的位置,导致x向和y向的瞬时铣削力Fx和的方向改变[16]。

刀位点4位于凸模顶端,既是上一个缝1的缝后,也是缝2的缝前。发现球头铣刀经过凸模顶端时,进给方向的力反向,行距方向的力方向不变,大小略有增加,轴向力逐渐增大,到凸模顶端时轴向力最大。

如图8~10所示,发现倾角大的切削位置,两齿切削力的差值大,证明此时刀具受冲击振动较大。在铣削力相同的情况下,刀具工艺系统刚度弱的位置,刀具振动明显,同时两齿间切削力波动增大。

当球头铣刀从凸曲面由顶端下坡时,选取刀位点5,6,刀位点5位于拼接缝处,刀位点6位于拼接缝后,经过拼接缝时,球头铣刀会收到了冲击振动,在一个切削周期内进行铣削力仿真和实验对比,如图11、图12所示。

图11 在位置点5上瞬时铣削力的预测及实测Fig.11 Prediction and actual milling force in position point 5

图12 在位置点6上瞬时铣削力的预测及实测Fig.12 Prediction and actual milling force in position point 6

如图11,12所示,发现刀位点5,6处的瞬时铣削力同理也变得振荡加强,同一个刀齿的瞬时铣削力有分叉。当球头铣刀从凸曲面顶端下坡时,相比于凸曲面铣削上坡过程,刀位点5和6的刀具侧偏角和行距方向曲率半径增大,轴向切触角的范围增大。同时,由于球头铣刀存在螺旋升角,任意刀齿在一个切削周期内轴向力方向会产生变化,铣削力出现正负变化,波动范围增大。由于冲击振动的影响,在5个刀位点上的瞬时铣削力都不相同。

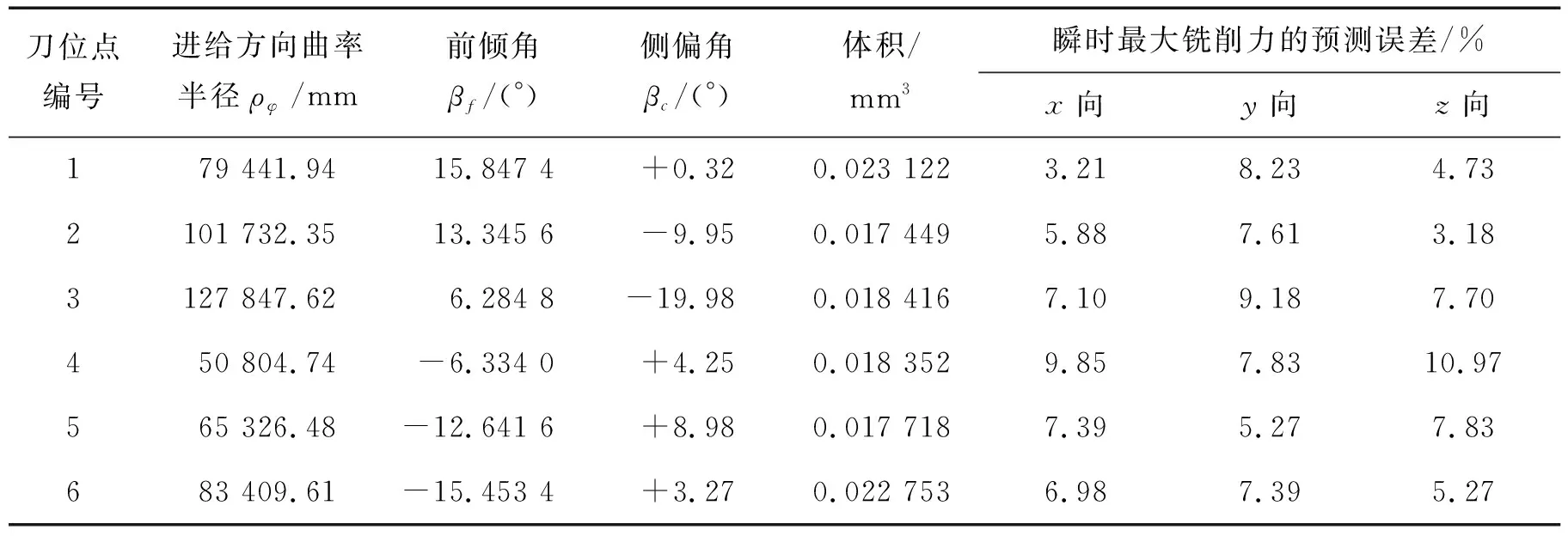

总之,基于次摆线轨迹方程和冲击振动的瞬时铣削力仿真结果与实测结果基本一致,在不同位置点上的球头铣刀瞬时最大铣削力的预测值和实验值的误差如表3所示。

表3 不同位置点上的瞬时最大铣削力的预测值与实验值之间的误差Tab.3 Error between of the predicted value and the experimental value of the maximum milling force at different points

5 结 论

1) 球头刀铣削中,每齿进给量与实际切削半径的比率越大,三维次摆线轨迹对未变形切屑厚度的影响越大;距离刀尖越近的微元,刀具振动越大;球头铣刀的瞬时铣削力预测需要基于刀齿三维次摆线运动轨迹方程,同时考虑球头铣刀振动的影响。

2) 当球头铣刀的前倾角最小时,切屑体积最大,瞬时铣削力最大,瞬态变化复杂;铣削凸曲面模具上坡时铣削力平稳性要好于下坡时铣削力平稳性;切屑空间位置随刀具前倾角的变化而变化,刀具前倾角在±6°~±16°之间,各位置点的切屑体积不稳定,且略有上升,在前倾角±16°附近切屑体积较大,两齿铣削力差值较大,刀具受冲击振动较大,加工稳定性下降。

3) 当球头铣刀从凸曲面顶端下坡时、从凸曲面下端到顶端上坡时,经过拼接缝时都受到冲击振动,使拼接区域的瞬时铣削力振荡加强,同一个刀齿的铣削力有分叉现象,这是由于在过缝处产生的冲击力震荡衰减所影响的。在上坡时,x方向的铣削力Fx明显大于y向铣削力Fy,此时侧偏角较大,为球头刀侧铣切削,x轴方向分力增加。进给方向(y方向)铣削力Fx明显增大。在下坡时,刀具侧偏角和行距方向曲率半径增大,轴向切触角的范围增大,同时,铣削力出现正负变化,波动范围增大。

4) 实验结果表明,瞬时铣削力预测值和实验测量值在幅值上和周期变化趋势上具有一致性,在平稳切削时最大瞬时铣削力的预测误差值基本在15%以内。考虑球头铣刀过拼接缝时冲击振动对凸曲面模具铣削力的影响,有益于拼接区域的加工误差及表面形貌预测。