覆铜板用特种环氧树脂现状及展望

曹 学,赵小红,易 强,周 友,唐安斌

(四川东材科技集团股份有限公司,国家绝缘材料工程技术研究中心,四川 绵阳 621000)

0 引言

环氧树脂是分子式中含有2个或2个以上环氧基的一类高分子化合物。由于其具有很强的反应活性和粘合性、低固化收缩率、较高的机械强度、优良的耐化学药品性和介电性能而被广泛应用于覆铜板(CCL)中[1-3]。近年来,印制电路板(PCB)朝着高密度化、薄型化、高性能化及高环保要求(无卤、无铅等)等方面不断发展,对覆铜板用量最多的树脂原材料——环氧树脂的性能提出了更高的要求[4-5]。一代树脂决定一代覆铜板,为了满足市场和技术需求,众多树脂生产厂家对环氧树脂新产品的研发速度明显加快,本文主要对目前覆铜板用特种环氧树脂的现状及未来发展趋势进行综述。

1 覆铜板行业情况

覆铜板在电子信息产业中占有极其重要的地位,是电子产品实现功能的基础。按机械刚性分类,覆铜板可分为刚性覆铜板和挠性覆铜板[1],以中国电子材料行业协会覆铜板材料分会(CCLA)统计的2018年中国大陆地区数据来看,刚性覆铜板的产量和产值占比均超过90%[6],具有典型代表性。

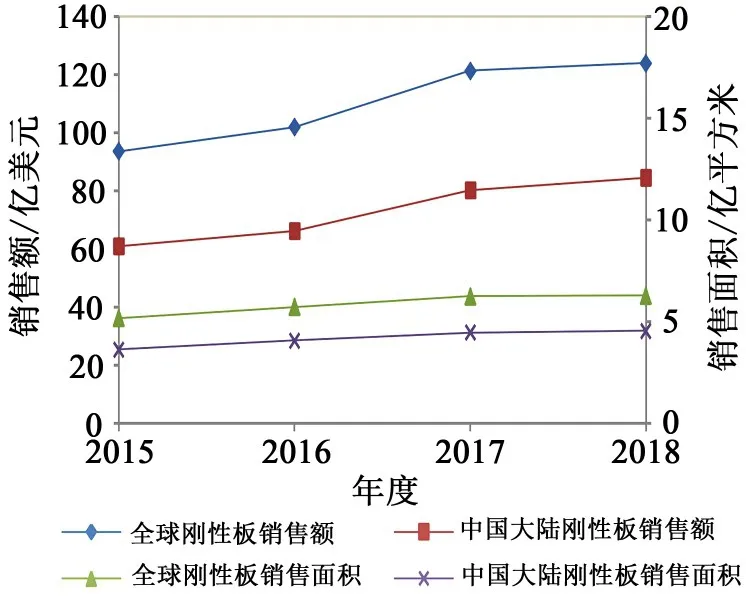

据全球电子信息行业专业咨询机构Prismark统计,2018年全球刚性覆铜板销售额为124.02亿美元,销售面积为6.277亿平方米,中国大陆销售额为84.5亿美元,销售面积为4.545亿平方米,如图1所示,销售额和销售面积中国大陆分别占比68.1%和72.4%[7]。

图1 2015—2018年全球和中国大陆刚性覆铜板销售数据Fig.1 Global&Chinese mainland sales data of rigid CCL from 2015 to 2018

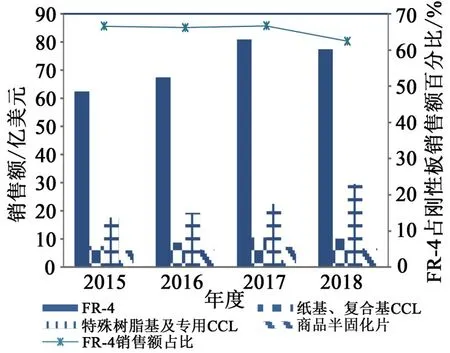

其中,全球环氧玻纤布基板(FR-4)销售额达77.43亿美元,占所有刚性板销售额的62.4%,如图2所示。全球刚性板市场占有率最高的建滔积层板控股有限公司,据其2018年年报显示,环氧类覆铜板占所有覆铜板销售额的82%。环氧树脂作为该类板材绝缘介质层的主树脂,具有很大的市场空间。

图2 2015—2018年全球刚性覆铜板销售额细分Fig.2 Global sales data of rigid CCL from 2015 to 2018

中国大陆作为全球覆铜板产业重地,在2017—2018年间市场扩大和经营效益提升大好形势下,一大批扩产新建覆铜板项目得以推进,生益科技、台光电子、南亚电子、南亚新材、联茂电子以及建滔积层板等主流覆铜板生产商均有大额投资扩产项目,投产后合计增加超过1亿平方米板材和2亿米商品半固化片的产能[8-10],其中绝大多数设计为环氧树脂体系产品,覆铜板行业环氧树脂的增量市场前景依然向好。

2 覆铜板用主要特种环氧树脂

2.1 阻燃环氧树脂

随着电子元器件功率加大,整机组装密度提高,导致电子装置失火事故增加。为了防止火灾发生,各种电子元器件用覆铜板必须符合安全防火要求[3]。而环氧树脂是易燃性树脂,对其进行阻燃改性一直是人们致力研究的热点,其中研究最为深入的是溴化环氧树脂和含磷环氧树脂。

2.1.1 溴化环氧树脂

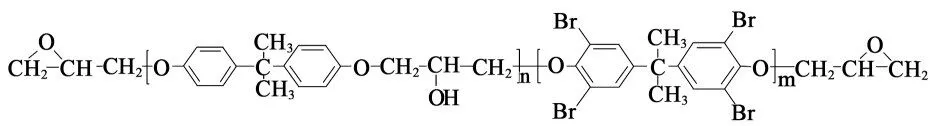

(1)双酚A型溴化环氧树脂

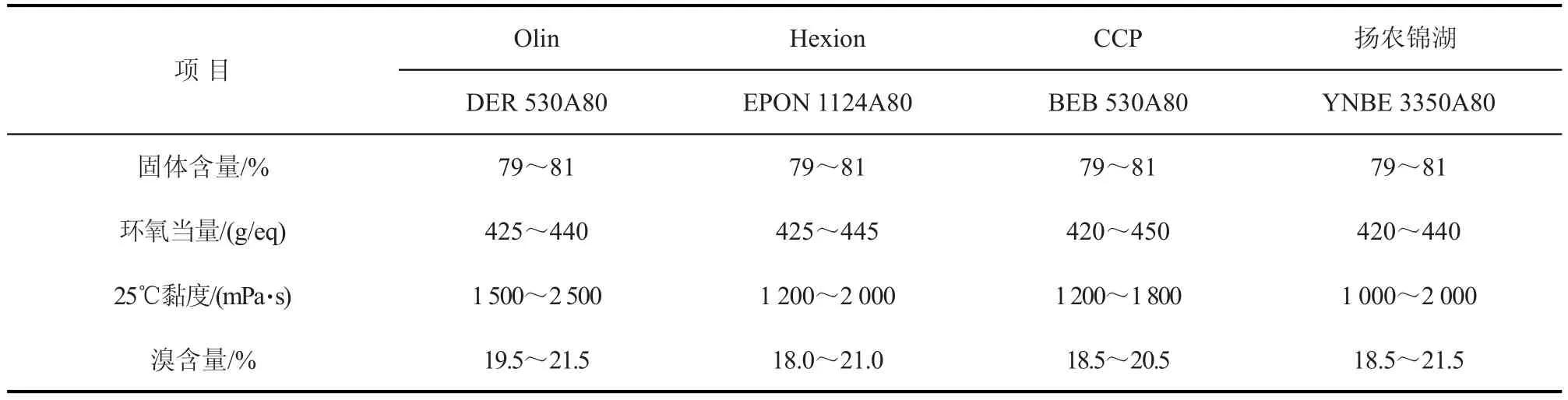

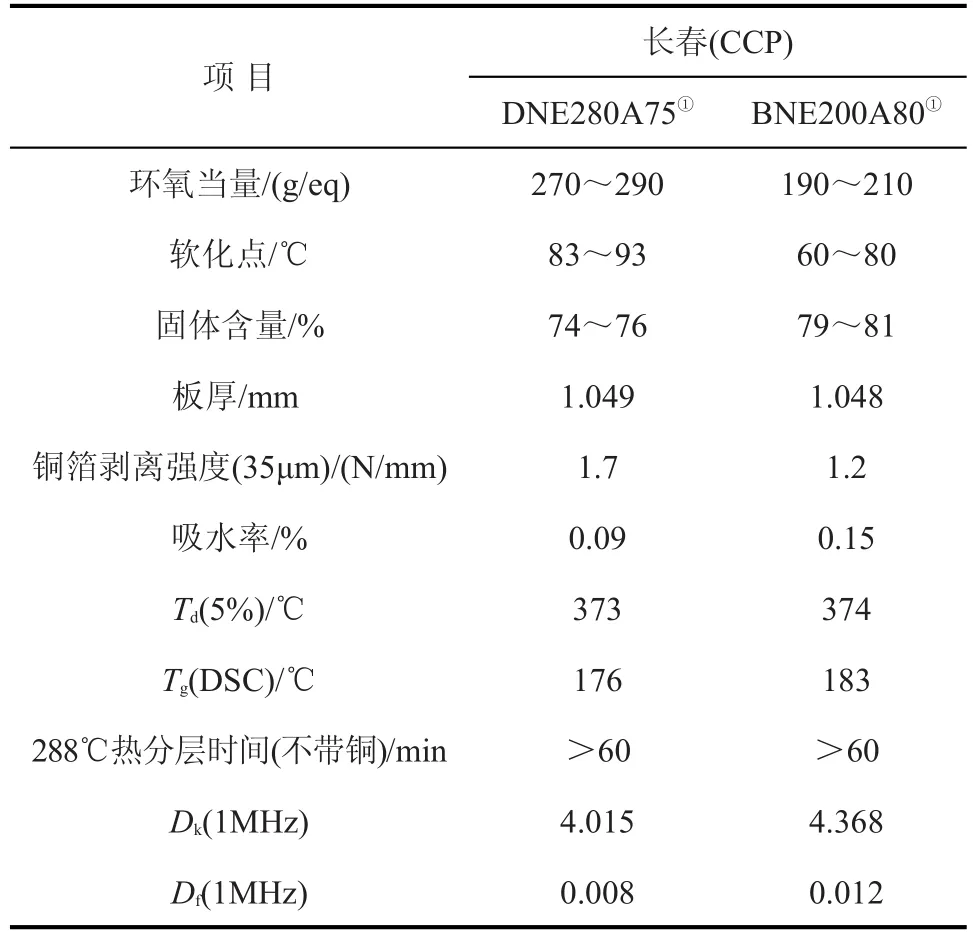

双酚A(BPA)型溴化环氧树脂通过四溴双酚A与基础环氧树脂或环氧氯丙烷反应制备,结构如图3所示,根据溴含量的不同,可分为高溴环氧树脂(溴含量为48%~50%)和低溴环氧树脂(溴含量为19%~21%)[1]。覆铜板生产中常用的是低溴双酚A型环氧树脂,其分子结构中的双酚A单元赋予力学性能和耐热性能,环氧基、羟基和醚键赋予高粘合力,亚甲基赋予柔顺性,溴原子提供良好的阻燃性。为平衡对玻纤和填料的浸润性、反应活性、粘接和耐热性等性能,该类树脂分子量一般呈双峰型分布,同水解氯含量、纯度、环氧当量等成为厂家技术控制水平的象征[1,3,11]。虽然溴系阻燃剂被认为不够环保[12-15],但欧盟通过人体健康风险和环境风险评估认为四溴双酚A是安全的[16]。目前欧林(Olin)、瀚森(Hexion)、国都(Kukdo)、长春(CCP)和扬农锦湖等国内外厂商对于双酚A型溴化环氧树脂的产能足够,部分典型产品牌号及指标如表1所示。

图3 溴化双酚A型环氧树脂结构Fig.3 Chemical structure of brominated BPA epoxy resin

(2)耐热增强型溴化环氧树脂

2006年欧盟RoHS指令实施,使得PCB焊接无铅化变为强制执行标准,标志着全球电子工业开始进入无铅化时代。无铅化可实施焊料Sn/Ag/Cu系的最低熔点为217℃,比长期使用的锡铅焊料(37% Pb)熔点(183℃)高出34℃,意味着实施PCB无铅化和高密度化,必须提高PCB的耐热性,即制作覆铜板的树脂耐热水平需大幅提升[1]。传统双官能溴化环氧树脂分子链刚性不足,固化后交联密度不高,板材玻璃化转变温度(Tg)约为130℃,覆铜板容易因耐热性不足出现分层、爆板现象,迫切需要提升Tg、热分解温度(Td)、热分层时间和热膨胀系数(CTE)等耐热性能。

表1 低溴化双酚A型环氧树脂主要工业化产品Tab.1 Typical products of low brominated BPA epoxy resin

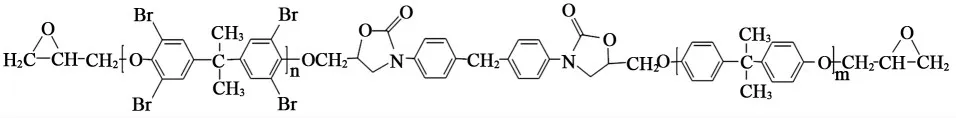

为提升覆铜板的耐热性,分子结构中芳香环含量较高的溴化酚醛环氧树脂得到开发应用。此外,二苯基甲烷二异氰酸酯(MDI)改性溴化环氧树脂因其结构中含有耐热良好的噁唑烷酮结构,Tg得以显著提升,满足无铅工艺而被广泛使用[17-19],其分子结构和工业化产品分别如图4和表2所示。

图4 含噁唑烷酮的溴化双酚A型环氧树脂结构Fig.4 Chemical structure of brominated epoxy resin containing oxazolidinone

2.1.2 含磷环氧树脂

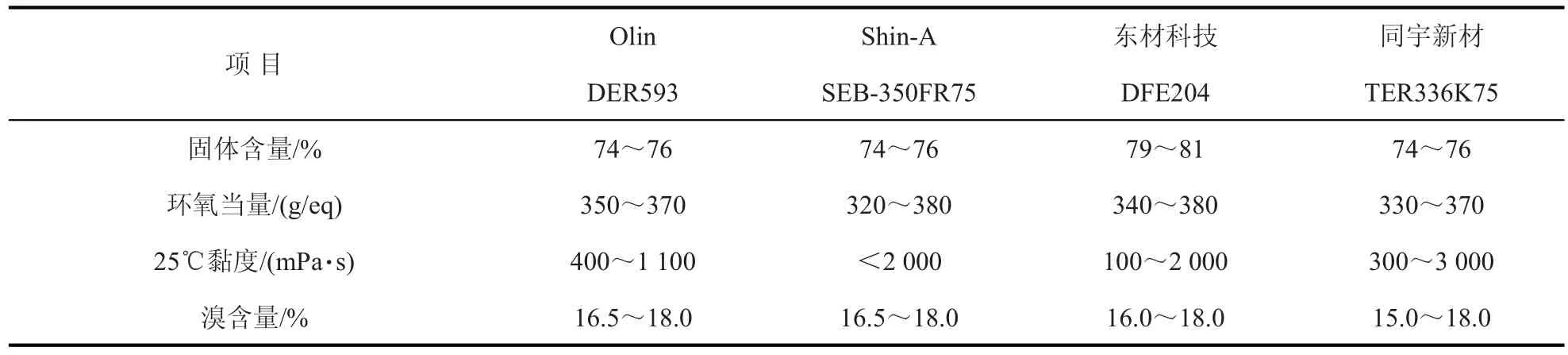

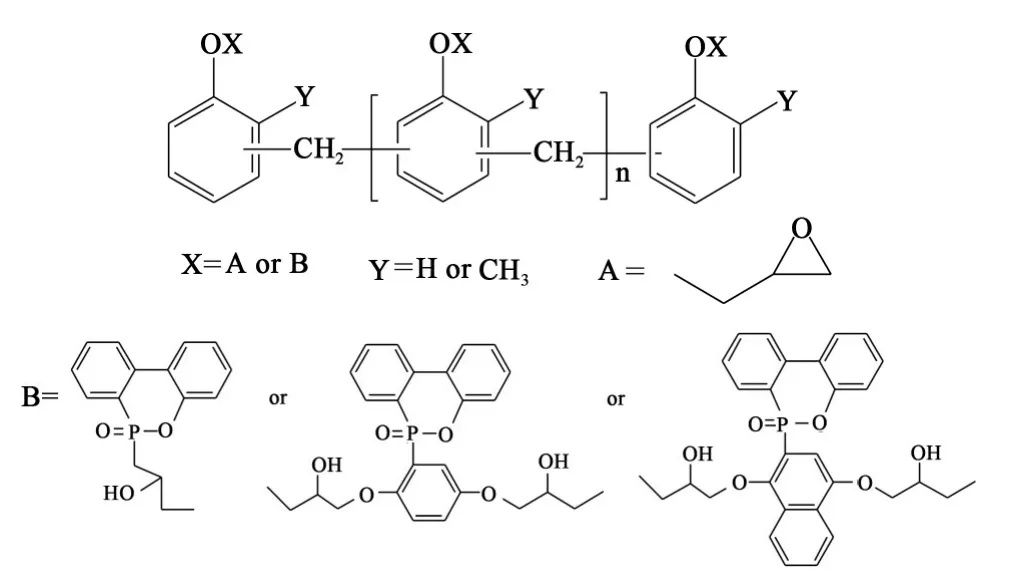

含卤素阻燃材料(多溴联苯PBB、多溴化联苯醚PBDE)着火燃烧时,会放出二噁英、苯并呋喃等高毒致癌性气体[20-21],人体摄入后无法排出,严重影响健康。因此,欧盟RoHS指令明确禁止在电子电气产品中使用PBB和PBDE等6种物质。据了解,PBB和PBDE在覆铜板行业基本不再使用,较多使用的是四溴双酚A。这类含溴覆铜板虽无任何法律法规加以禁止,但发生燃烧或电器火灾时,会释放出有毒气体溴化氢,发烟量大[22],因此覆铜板的无卤化也是研究热点,一般将磷、氮、硼等元素引入树脂或配方中来达到UL94 V-0级的阻燃要求。目前,被市场认可并大量使用的是磷改性环氧树脂,以菲型磷化物DOPO及其衍生物DOPO-HQ和DOPO-NQ同酚醛型环氧树脂或与双官能双酚A型环氧树脂接枝反应而成[23],如图5所示。该类树脂可通过选用不同有机磷化物及环氧树脂来调节磷含量和耐热性能,一般磷含量在2.0%~3.5%。

表2 MDI改性溴化环氧树脂工业化产品Tab.2 Typical products of MDI modified epoxy resin

DOPO改性环氧是无卤覆铜板的主要树脂,日本发展较早。日本新日铁化学(原东都化成)以磷含量为2%的FX-289BEK75为代表,并开发出磷含量更高(3%~5%)的苯氧树脂,既保证阻燃,又改善了该体系的脆性问题[24]。国内含磷环氧树脂在覆铜板无卤化浪潮下发展迅速,东材科技、广山新材、同宇新材等主流覆铜板树脂供应商均有成熟产品供应。

图5 DOPO、DOPO-HQ和DOPO-NQ改性环氧树脂结构式Fig.5 Chemical structure of DOPO,DOPO-HQ,and DOPO-NQ modified epoxy resin

2018年全球刚性无卤FR-4覆铜板产值为18.6亿美元,占刚性板材的15%[7]。随着绿色环保组织的推动和人们环保意识的加强,覆铜板无卤化是大势所趋,无卤阻燃树脂存在巨大的潜在市场。专家认为,覆铜板无卤的高级阶段是由无卤无磷树脂体系构成,并达到基本性能、应用性能和成本之间的整体均衡,无卤无磷的本质阻燃环氧树脂值得期待[25]。

2.2 高耐热环氧树脂

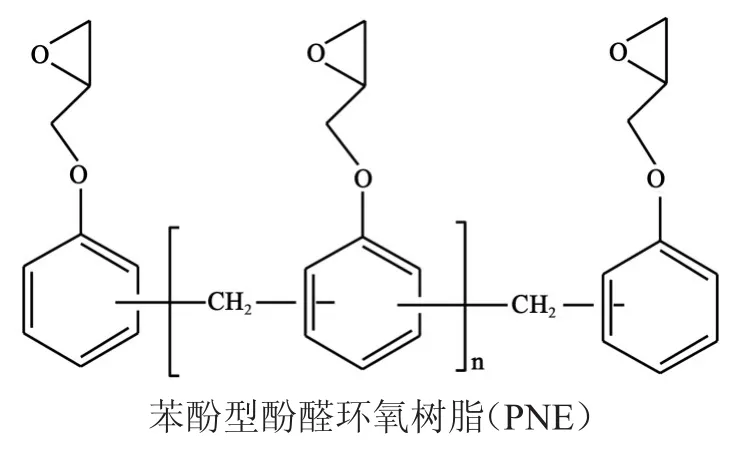

高耐热性环氧树脂的开发思路为在原树脂基础上进一步提高耐热性(提高Tg,降低CTE),并改进提升其他重要特性。该类树脂为多官能度环氧,分子结构中含有2个以上环氧基团,固化后交联密度高,固化物耐热性、耐溶剂性、耐化学药品性以及尺寸稳定性都会提高,但脆性也会增加,铜箔粘结力下降[1]。通常与双酚A型环氧树脂配合使用,用以改进耐热性和尺寸稳定性等性能。高耐热环氧树脂典型代表及牌号如图6所示,主要有酚醛环氧树脂(苯酚型酚醛环氧、邻甲酚型酚醛环氧和双酚A型酚醛环氧)、三苯酚甲烷型及四苯酚乙烷型环氧树脂。

四苯酚乙烷型环氧树脂通常也叫四官能环氧,除具有多官能环氧的共同特性外,还具有4个离域大π键,可以吸收紫外光并在氩激光照射下产生荧光,满足PCB制程中光敏阻焊剂和自动光学检测(AOI)仪器的使用要求[26]。

图6 典型高耐热环氧树脂结构Fig.6 Chemical structure of typical high heat-resistant epoxy resin

2.3 新型高性能环氧树脂

2.3.1 高尺寸稳定性、高模量、高耐热环氧树脂

终端电子电器小型化和轻量化发展直接要求PCB板高多层、线宽线距更加微细,这就要求覆铜板具有更高的耐热性、尺寸稳定性和模量[27],直观表现为更高的Tg和Td、更低的CTE、更好的高温绝缘性能、力学性能保持率和模量保持率。针对上述需求,研发人员通常在环氧树脂主链上引入对二甲苯基、亚联苯基以及萘环[28],最为典型的为芳烷基环氧树脂和萘环环氧树脂[29]。

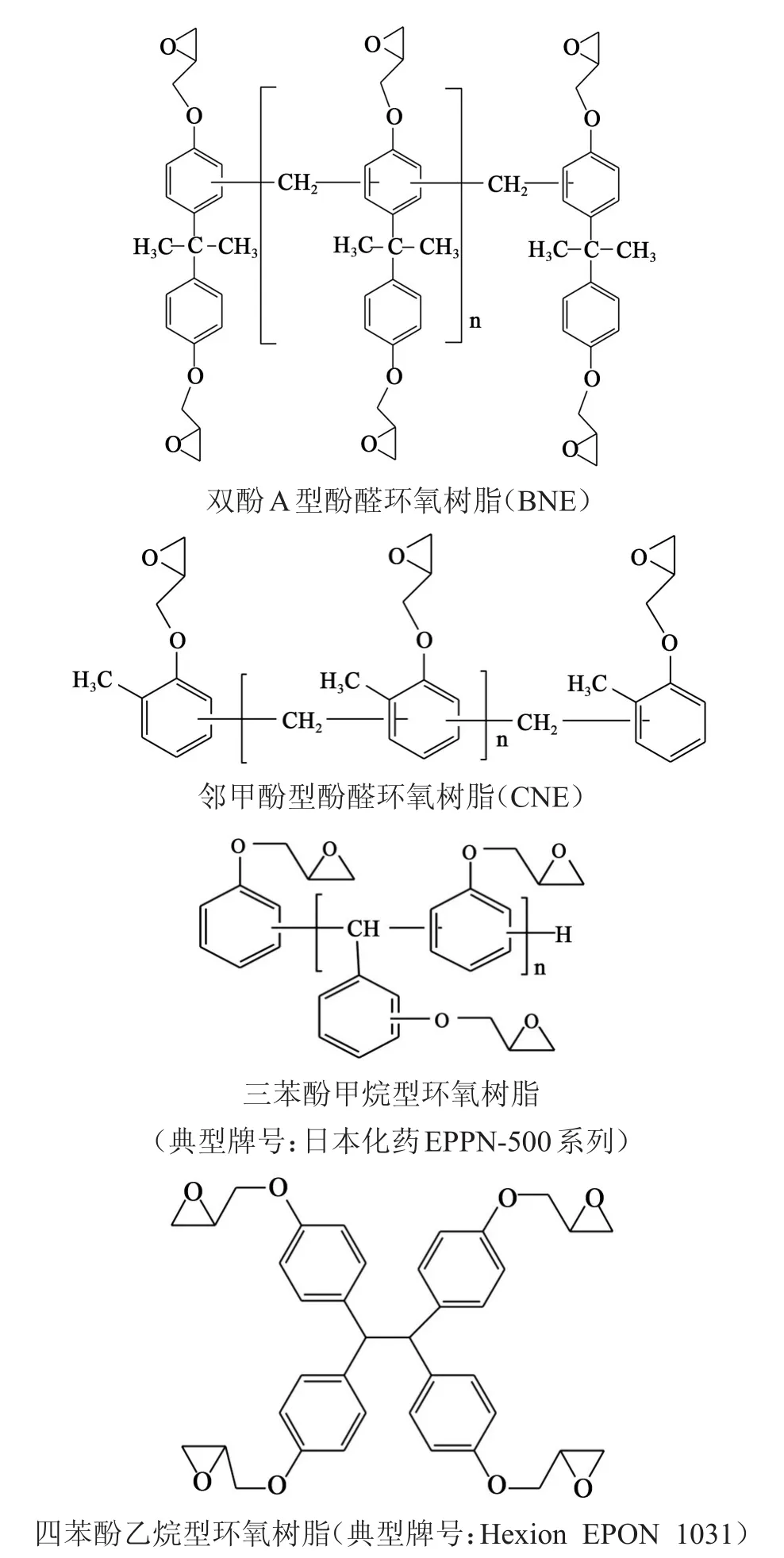

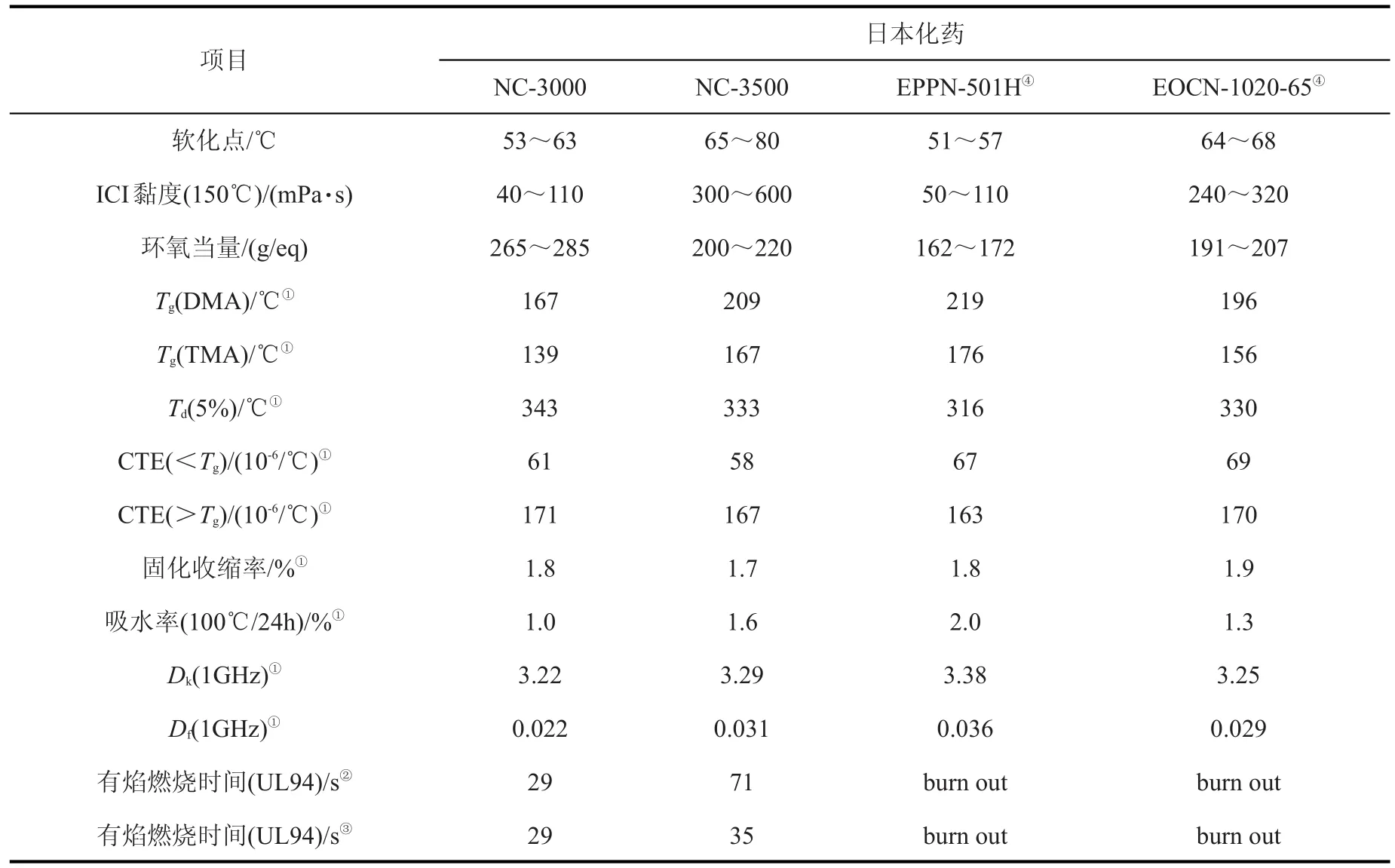

(1)芳烷基环氧树脂

以新酚树脂(Xylok树脂)为骨架制备的芳烷基环氧树脂是近几年开发的新型环氧树脂典型代表[30],其结构如图7所示。从结构上看,相比传统酚醛环氧树脂,其含有大量的芳烷基,耐热性和耐潮性都极好,不但使制备的覆铜板具有高Tg、高Td、良好的加工性、较低的吸湿性和CTE,而且具有更低的介电常数(Dk)和介质损耗因数(Df)及本质阻燃特性。在Xylok环氧树脂的基础上,研究人员以Xylok树脂衍生品联苯型(biphenyl)酚醛作为骨架开发了联苯型酚醛环氧树脂,其耐热、介电、本质阻燃等特性进一步提升,如表3所示。日本化药、新日铁、三菱化学均有相关成熟产品,国内湖南嘉盛德、山东圣泉等覆铜板特种树脂供应商也取得了突破。

图7 芳烷基环氧树脂结构Fig.7 Chemical structure of aromatic alkyl epoxy resin

表3 联苯环氧与多官能环氧性能数据对比Tab.3 Comparison data of biphenyl epoxy and multifunctional epoxy

(2)萘环环氧树脂

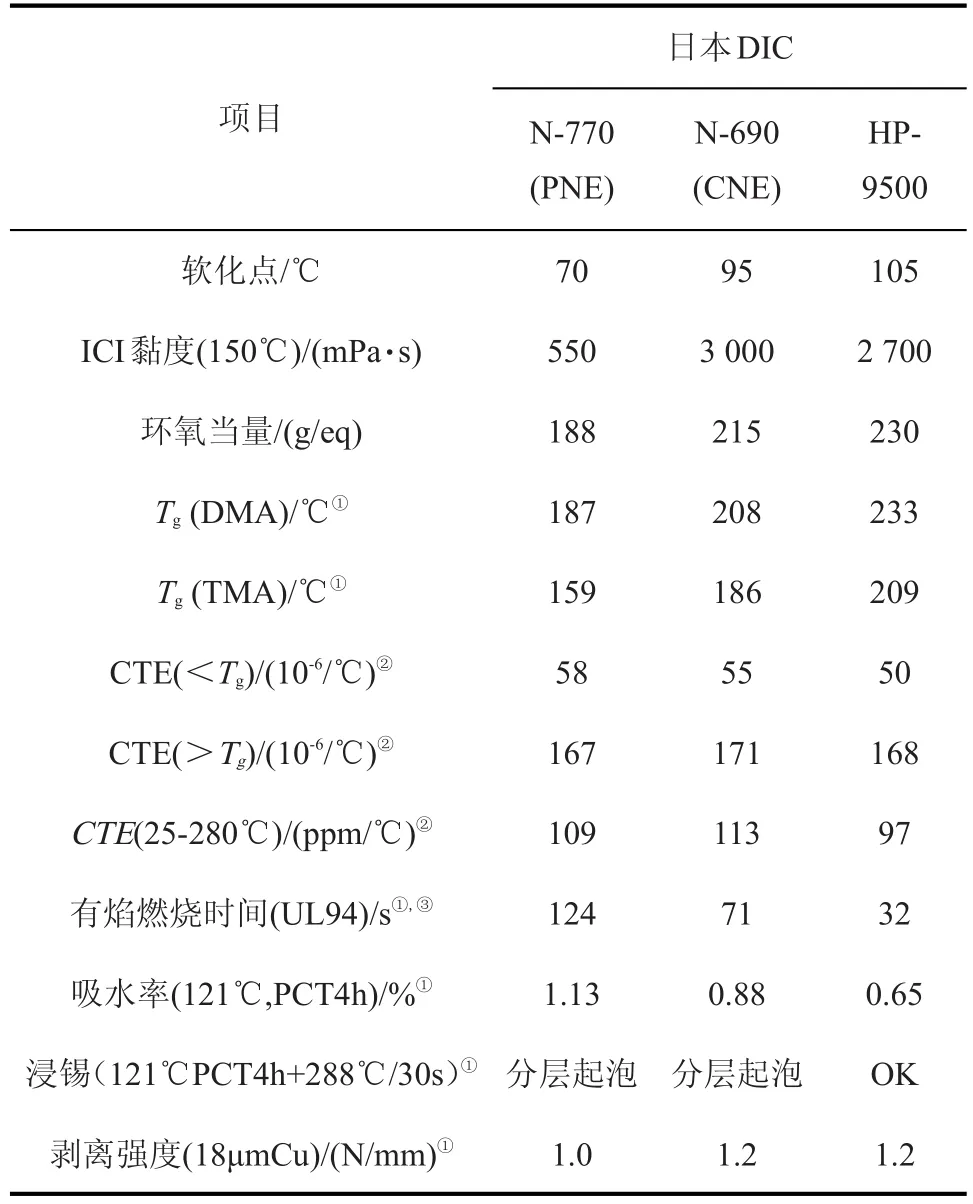

萘环环氧树脂分子呈平面构造,同时萘环结构分子主链呈刚性,在高密度交联的化学结构中表现出独特的立体对称性。基于此,萘环环氧树脂分子之间相互作用形成的堆积效果对分子链活动具有更严格的约束性,受热时树脂膨胀系数更小,是公认的高耐热、薄型化、低CTE树脂材料,可以较好地解决薄型化基材高尺寸稳定性问题,提升弹性模量,抑制板材翘曲。而且在环氧树脂结构中引入萘环,会降低树脂官能团密度和固化物中羟基浓度,有助于实现低吸水率的特性[28,31]。表4为日本DIC苯酚酚醛环氧树脂、邻甲酚酚醛环氧树脂与萘环环氧树脂的对比数据,从表4可知萘环环氧具有更高Tg、更低CTE、更低吸湿率、更佳的浸焊耐热性及更好的阻燃效果。

表4 日本DIC萘环环氧与多官能环氧性能数据对比Tab.4 Comparison data of naphthalene epoxy and multifunctional epoxy

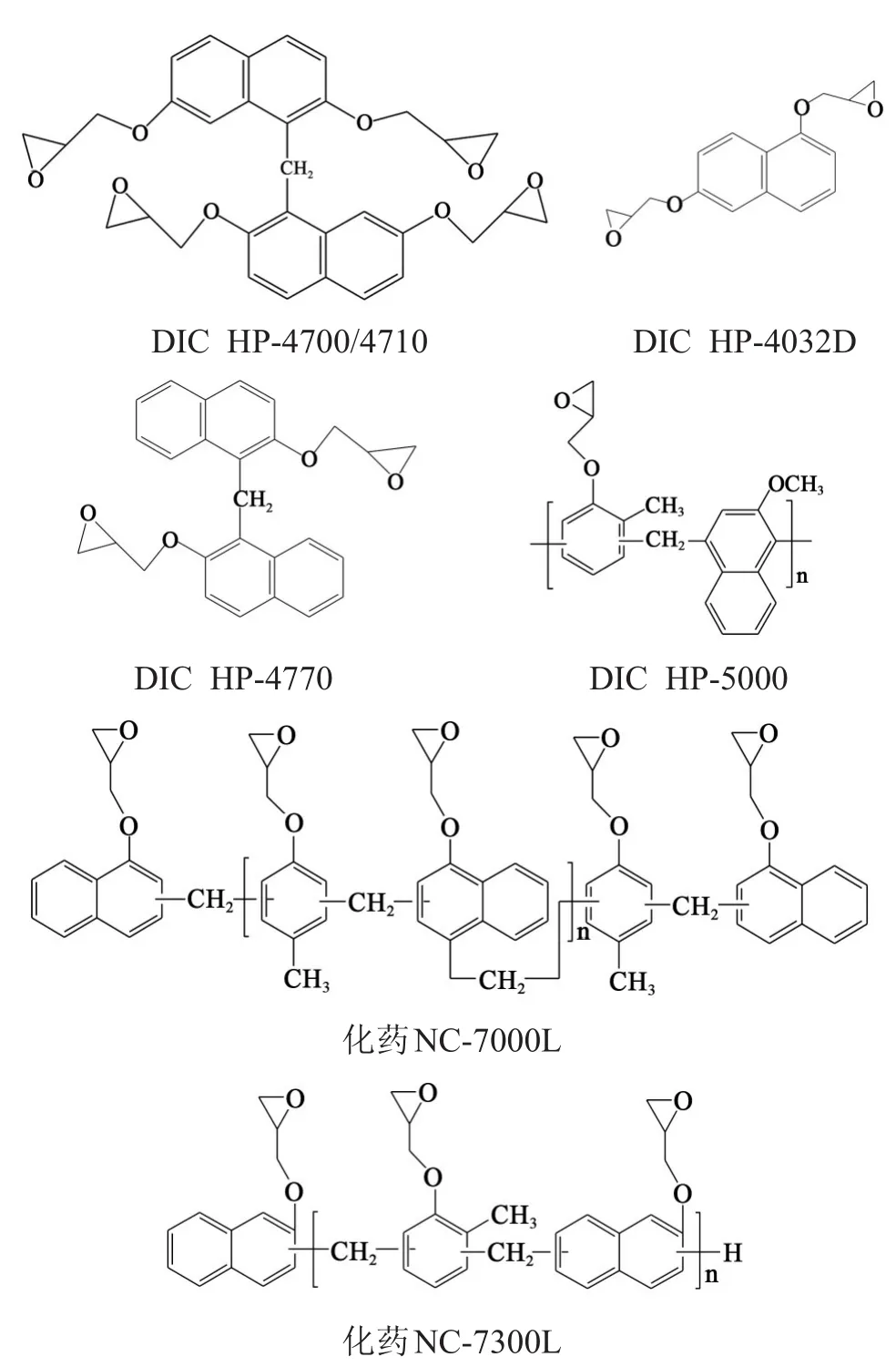

萘环环氧树脂具体结构根据所选择萘的异构体有关,关系着树脂的关键性能。目前,该类树脂主要生产厂家是日本的DIC和化药,典型牌号有DIC的HP-4700/4710、HP-4032D、HP-4770、HP9500,日本化药的NC-7000L和NC-7300L,国内湖南嘉盛德较早涉及该类树脂开发,部分产品已在市场推广。近些年来国内外众多载板、类载板和HDI板等高性能覆铜板专利中均有萘环环氧树脂身影,是当前已实现商品化环氧树脂的巅峰之作。

图8 萘环环氧树脂结构Fig.8 Chemical structure of naphthalene epoxy resin

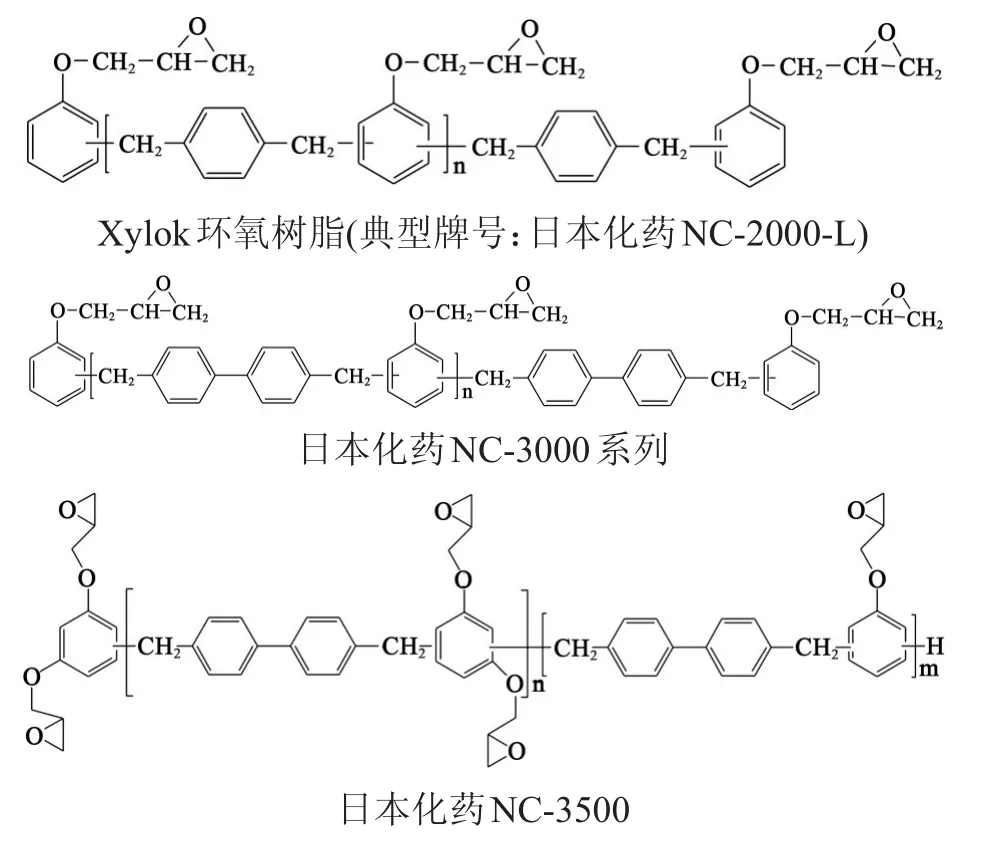

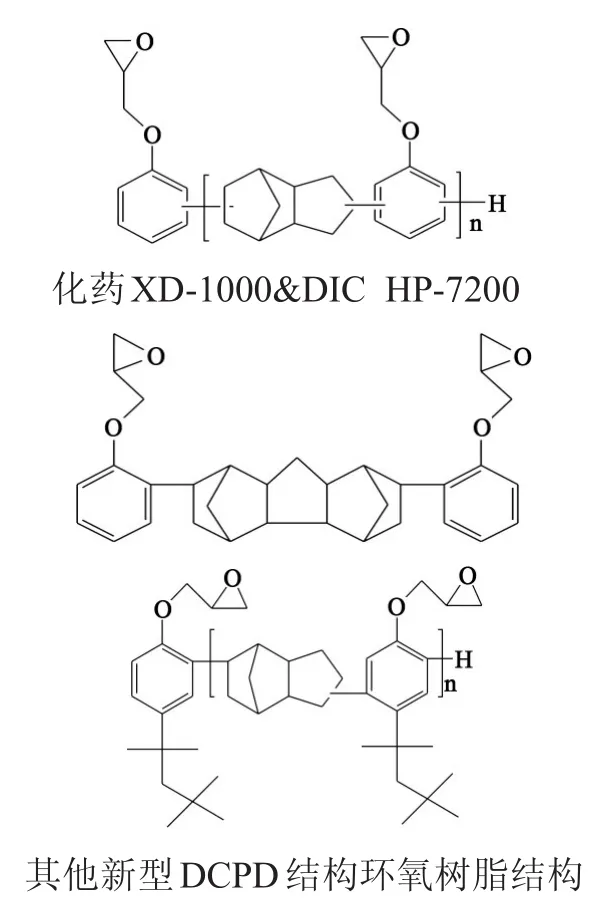

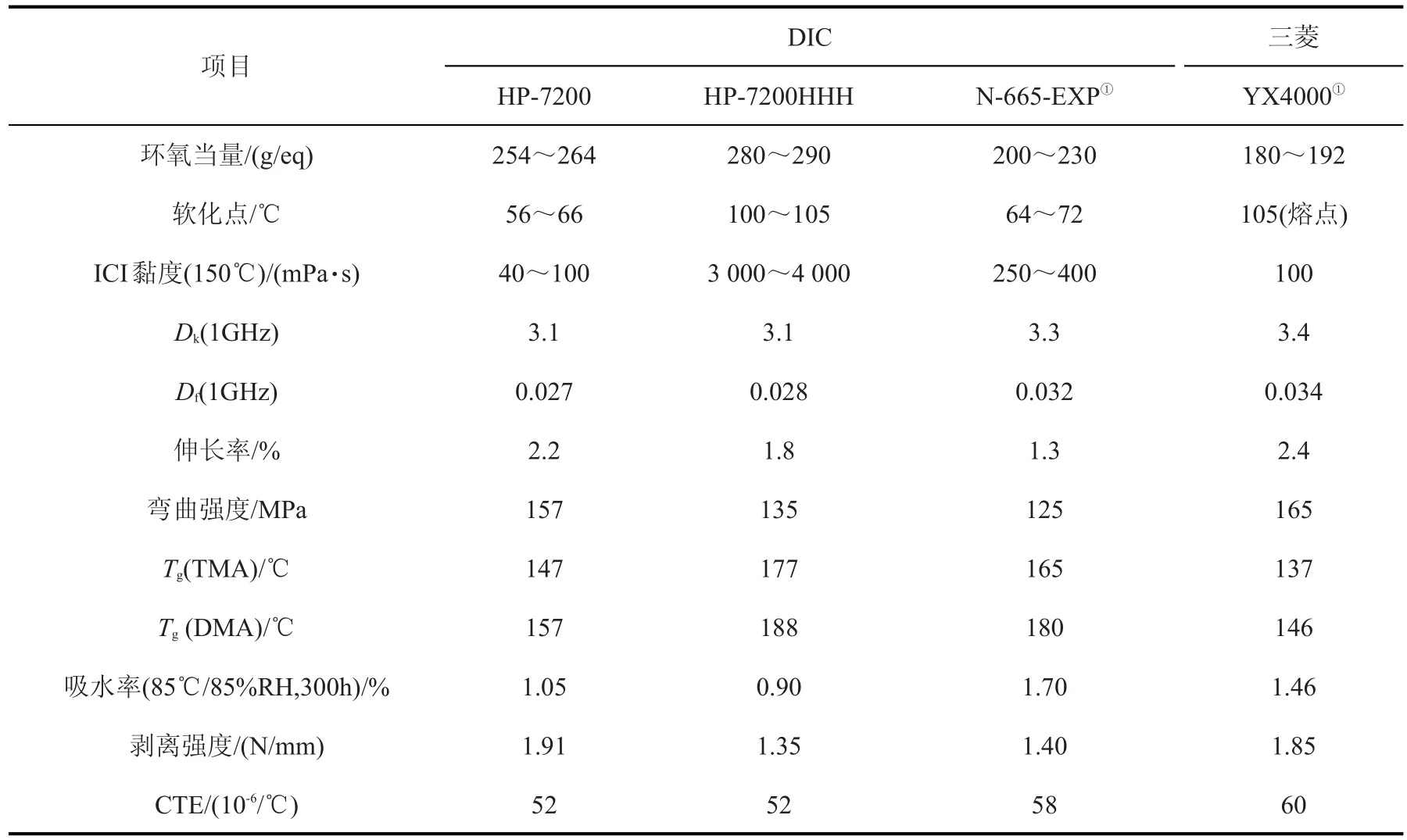

2.3.2 双环戊二烯苯酚环氧树脂

随着高频高速覆铜板需求量扩大和技术性能提高,对lowDk和lowDf环氧树脂的开发和改性研究也增多。双环戊二烯(DCPD)环氧树脂是将双环戊二烯骨架与环氧结合,具有较高的综合应用性能[29]。DCPD苯酚环氧树脂分子结构如图9所示,非极性双脂环链段赋予其优异的介电性能(lowDk/Df),同时脂环链具有分子弹性,使其韧性提高,制备的覆铜板具有优异的浸焊耐热性,其玻璃化转变温度(Tg)与高耐热邻甲酚型酚醛环氧树脂体系接近,与铜箔的粘结强度、介电性能和耐湿热性等性能则更优[27-28]。表5和表6对比了DCPD苯酚环氧树脂与PNE、CNE和联苯环氧树脂固化物性能,由此可知DCPD苯酚环氧树脂在介电性能、吸水率和粘结力方面具有明显优势。

图9 双环戊二烯苯酚环氧树脂结构Fig.9 Chemical structure of DCPD epoxy resin

DCPD苯酚环氧树脂除可单独使用外,还可与其他特种树脂改性,取长补短以实现功能最大化。如松下电工使用DCPD苯酚环氧树脂改性聚苯醚,改善了高频高速覆铜板的耐热性并具有良好的介电性能[33]。DCPD苯酚环氧树脂在中低损耗覆铜板中具有相当可观的应用前景,该类树脂实现商品化的有日本DIC和化药、美国迈图、台湾长春、韩国Kolon和Shin-A,以及中国大陆的东材科技、湖南嘉盛德和山东圣泉。

2.4 液晶环氧树脂

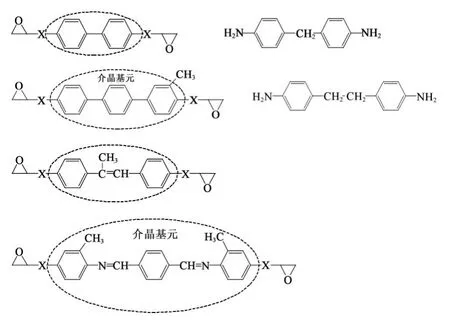

液晶环氧树脂融合了液晶有序与网络交联的优点,其常见结构如图10所示,对提高耐热性及高频性、增加柔性、降低热膨胀系数等方面具有明显效果[32-33],特别是在提高覆铜板的导热性上采用液晶环氧树脂已成为覆铜板业界开发者的一种共识。目前散热覆铜板采用的液晶环氧树脂主要特征是构成环氧树脂的单体存在介晶基元,具有液晶性,并且在树脂固化后仍保持液晶性。

表5 DCPD苯酚环氧、邻甲酚型酚醛环氧和联苯环氧性能数据对比Tab.5 Comparison data of DCPD epoxy,CNE and biphenyl epoxy

当前,导热覆铜板用液晶环氧树脂的开发主要从品种选择、固化技术、配合技术和降低成本等方面进行[34]。日本在研究及应用上起步较早,同在日立集团旗下的日立化成工业株式会社、日立制作所、日立研究所、新神户电机株式会社共同携手,自2001年起开始对液晶环氧树脂结构控制技术、制造技术以及在高导热覆铜板应用技术等方面进行了研究。日立化成公司也是世界覆铜板行业中采用液晶环氧树脂制备高导热覆铜板的先行者。他们掌握了液晶环氧树脂固化过程中自行排列、高阶结构的自控技术,并掌握了填料氮化硼的排列取向控制技术,开发出导热系数为11.4 W/(m·K)的金属基覆铜板[35]。液晶环氧树脂固化过程中如何控制取向以发挥液晶功能的技术还不被大范围掌握,因此液晶环氧树脂在导热覆铜板中的应用不广泛。随着PCB上搭载的元器件越来越多,发热量越来越大,散热成为影响元器件稳定性、可靠性和寿命的重要问题,为解决该问题,国内覆铜板业界对液晶环氧树脂的研究热情很高。

表6 台湾长春DCPD苯酚环氧与苯酚酚醛环氧性能数据对比Tab.6 The comparison data of DCPD epoxy and BNE

图10 含介晶基元的液晶环氧树脂结构Fig.10 Chemical structure of liquid crystal epoxy resin with mesogenic group

3 覆铜板用环氧树脂发展方向展望

环氧树脂经过长时间发展已经能满足多领域覆铜板的应用要求,然而随着高频高速覆铜板的发展,特别是5G应用普及率提高,对树脂不断提出各种严苛性能需求,因此环氧树脂的改性和新结构树脂的开发须坚持不懈。

3.1 环氧树脂改性

覆铜板所用树脂体系是组合物,可通过材料协同作用来满足要求并实现功能最优化。作为主材的环氧树脂受限于脆性偏大、Dk和Df偏高、耐热和阻燃性能不足等短板,不能完全满足当下日益严格的性能要求。常用的高性能树脂诸如双马来酰亚胺、聚苯醚、氰酸酯等,是实现高耐热、低Dk、低Df的必要材料,然而这些特殊体系固化物不仅成本高昂,而且或多或少存在加工性欠佳、耐湿性较差等问题,采用上述树脂对环氧树脂进行改性处理,可各取所长[36]。以二元胺如 DDS(4,4′-二氨基二苯砜)、DDM(4,4′-二氨基二苯甲烷)等、双马来酰亚胺与环氧树脂预聚,形成的预聚物具有良好的工艺性,且保留了环氧和双马来酰亚胺的优点,克服了各自的不足。聚苯醚具有良好的介电性能,以双羟基封端低分子量聚苯醚改性环氧树脂可实现Dk、Df显著降低,在M4级覆铜板领域大有可为。氰酸酯与环氧树脂互为固化剂,其固化过程不产生二次羟基,具有低Dk、低Df,同时固化物结构中的三嗪环和噁唑烷酮可实现高Tg和低CTE。

3.2 新结构环氧树脂开发

随着高频高速覆铜板向微细孔、细线条、高密度布线及高多层方向发展,作为覆铜板主要原材料之一的环氧树脂,除了与其他树脂改性使用,以满足耐热性、低膨胀系数、高尺寸稳定性、低介电常数和介质损耗等新要求外,新结构环氧树脂的开发对于高频高速覆铜板产品性能的提升也至关重要。前文提到的芳烷基、联苯基、萘环、双环戊二烯以及液晶结构环氧树脂都展现出特定的性能,如何将这些特殊结构设计在同一环氧树脂分子结构中,获取性能有本质上提升的环氧树脂是未来新型环氧树脂的开发方向。此外,氟、硅等元素较碳、氮、氧等元素在介电性能上具有先天优势,因此含氟和含硅环氧树脂也将是今后的技术开发重点。

4 结束语

5G通信、汽车电子、人工智能等领域的快速发展,促使覆铜板向高频、高速、高集成、高可靠、低损耗、低成本等方向发展,对作为覆铜板第一树脂主材的环氧树脂提出了更高要求。在传统要求的高纯度、低吸湿和一定力学性能的基础上,需要实现高耐热、低吸水、低介电、高可靠、耐候、绿色环保、高固化效率等方面进一步飞跃,同时工艺性和性价比也要契合覆铜板的生产要求。