膜分散技术及其强化反应过程的研究进展

陈日志,姜红,范益群,高从堦,邢卫红

(1 南京工业大学材料化学工程国家重点实验室,江苏南京210009;2 浙江工业大学,浙江杭州310014)

分散和混合是物质传输与转化的重要单元过程,影响多相流之间的传递与反应过程,从而影响反应的转化率、选择性以及最终产品的质量。如何改善传质与反应的效果,发展新型高效的混合技术成为了研究的重点。膜材料的迅速崛起,使得膜技术日趋成熟,逐渐应用于各领域中[1]。超滤、微滤等膜分离过程的广泛应用使研究者充分认识到微孔膜材料的优越性[2]。利用微孔膜材料作为流体分散介质来实现微尺度混合的膜分散技术应运而生[3-4]。研究者对膜分散技术的流体力学和传质性能进行了基础和应用研究,进一步明确了膜分散强化的流体混合机理,开发了新型的分布式膜反应器,拓展了膜分散技术的应用领域,乳液制备[5]、超细颗粒制备[6]、废水处理[7]、油品脱硫[8]、化学反应等[9]过程中膜分散技术均有涉及。

本文从阐述膜分散技术的原理及特点出发,围绕微纳米颗粒制备和多相催化反应两方面展开,介绍膜微孔道分散混合机理和膜分散在微纳米粉体制备过程中的应用进展,阐述膜分散强化气液两相流中气泡形成及调控、传质特性以及膜分散在多相催化反应过程中的研究现状,分析膜分散技术在微纳米颗粒制备过程中的技术优势以及在多相催化反应中节约资源、提高效率方面所发挥的重要作用。

1 膜分散技术的原理及特点

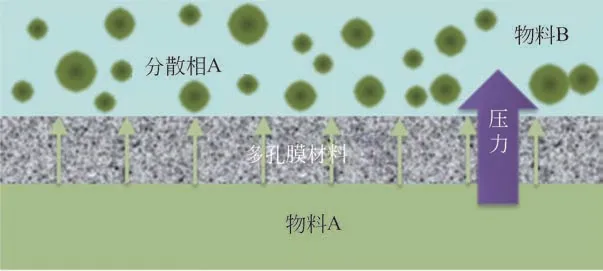

膜分散技术的核心是将具有纵横交错、互相贯通多孔通道的膜作为流体分散的媒介,通过系统的集成,耦合具体的化工工艺,从而实现流体的高效混合、传递和反应。基本原理是待混合的两股流体分别在膜两侧流动,分散相一侧的压力大于连续相一侧的压力,在压力的作用下,分散相一侧的流体透过膜孔,在流动相流动剪切力的作用下从膜面脱除,以小液滴/气泡的形式分散至连续相流体中混合,继而实现流体间的传递与反应过程。原理如图1所示。

图1 膜分散原理

面向应用的需求,采用适当的有机或者无机膜材料,调控膜孔径及其分布、膜孔道结构等膜微结构参数和膜的表面性质,选择适当的操作条件,如两相流速、压力、温度,以及改变液相性质,如黏度、表面张力等,可以形成微米级的小液滴/气泡[10-11]。由于流体分散尺度较小,可以提供比传统过程更大的接触面积,显著提高相间传质效率,实现高效混合和传递性能[12]。将膜分散技术与反应器进行耦合,可实现连续操作,大幅降低生产成本[9]。相同条件下,由于传质速率高,停留时间长,可有效改善反应物的浓度及其分布,提升反应效率,提高目的产物的选择性,时空收率可高于间歇反应器。此外,多孔膜是具有大量微孔道的材料,犹如成千上万个微通道混合器的并联操作,因此膜分散混合还具有处理量大、能耗小的特点。

2 膜分散技术制备微纳米粉体

液相沉淀法是制备微纳米粉体的重要方法之一,具有反应过程简单、易规模放大等优点[13]。一般过程为反应物之间先混合,产生高度过饱和状态后,再发生成核反应。晶核生长过程中,在范德华力、氢键等表面力的作用下发生团聚,导致颗粒粒径大小及其分布表现各异。沉淀法制备得到的颗粒多具有一定的三维结构,由于各晶面的生长速度难以控制,所得颗粒粒径一般大且分布宽,限制了其工业应用推广。大小均一且形貌规整的单分散颗粒,将赋予材料更多独特的性质,从而应用的领域更广。因而,如何控制颗粒的尺寸和形貌是当前微纳米材料制备研究中的热点。以微孔膜为分散媒介构建而成的膜分散反应器具有混合尺度可控、混合均匀性好、传质速率快等优点。采用膜分散反应器进行微纳米颗粒的制备,可以改善传统沉淀法的不足[14-16]。

2.1 膜微孔道分散混合机理

混合过程对沉淀反应得到的颗粒粒度及其分布有显著的影响。因此,研究者提出了如聚并-扩散模 型[17-18]、多 环 境 模 型[19]、IEM (interaction by exchange with the mean)模型[20]等经验模型以及如卷入-变形-扩散模型[21]、涡旋卷吸模型[22-23]等经典的机理模型来认识微观混合机理。后人在原有模型基础之上进行改进,或者提出采用群体平衡模型[24-25]来研究沉淀反应过程。

将膜分散技术引入沉淀反应中,大幅提高了反应器的混合能力[26]。为了定量描述混合性能,Li等[27]以经典沉淀理论和群体平衡模型为基础,在反应物料的扩散过程中引入混合区域概念,综合考虑纳米颗粒的成核、生长和团聚过程,建立了混合尺度模型,对膜分散微结构反应器内BaSO4颗粒的沉淀生成过程进行了模拟计算,模拟结果与实验结果相吻合。结果表明,与膜孔径相关的混合尺度对颗粒粒径有显著影响。混合尺度的减小,更易形成小尺寸颗粒。该模型可以预测过饱和度、颗粒数密度分布、平均颗粒粒径以及颗粒尺寸分布随混合尺度和反应物初始浓度的变化,有助于理解混合尺度对预成核阶段、成核和生长三个阶段的影响。Du等[28]在膜分散微结构反应器内制备BaSO4颗粒之前,增加了膜分散N2气泡强化混合的步骤。采用Villermaux/Dushman 平行竞争反应体系[29]作为化学探针反应获得离集指数以表征气泡对微混合性能的影响,分析了不同的两相流速、浓度和温度下的混合性能的差异。结果表明,气体流速的提高虽然会造成气泡的聚并,但是能促进混合性能的提升。将气体流速、气相分数和气泡尺寸等因素考虑在内,修正Li模型[27]中的混合尺度参数,可以合理预测纳米颗粒的尺寸及其分布。

2.2 微纳米粉体制备

膜分散技术制备微纳米材料已有了深入研究,制备得到的材料具有球形度高、分散性好、粒径小且分布范围窄的特点,且所得颗粒的晶型可控。此外,膜分散操作的后处理工艺简单,且可实现连续操作,适用于规模化生产。

分散相与连续相不混溶的乳状液,可以用于制备超细粉体。粒径小且均一的单分散乳液是制备规整微纳米粉体的前提[6]。通过改变膜材料、膜微结构、表面活性剂和操作条件等因素可以调控乳液的尺寸和类型。一般而言,无机膜大多呈亲水性,更适用于制备O/W 型乳液;有机高分子膜具有较强的亲油性,更适用于制备W/O 型乳液。膜的微结构,包括孔径、孔径分布和孔隙率,是影响乳液尺寸的重要因素。若膜孔径变小,分布足够窄,就可以得到单分散的尺寸更小的乳滴;膜的孔隙率决定了相邻孔间的距离。高孔隙率下,孔越接近,在膜表面乳滴分离前其聚并的可能性越大;若孔隙率太低,则分散相通量很小,影响乳化产品的产量。膜乳化过程也受到跨膜压力及连续相流速等操作参数的影响。膜乳化的压力介于临界压力与膜能承受的最大压力之间,一般向分散相施加略大于毛细作用力的压力,将分散相压过膜孔,以获得单分散的液滴。膜乳化与悬浮聚合、溶剂蒸发、溶胀聚合等方法相结合,可制备得到一系列单分散且尺寸可控的高分子微球[30-34]。为确保液滴粒径的单分散性,膜乳化过程一般在较低压力和通量下操作,这带来了膜通量与乳液粒径之间的矛盾,为解决此问题,Jing 等[35]系统考察了射流区分散相微流体形成的影响因素,提出了二次射流膜乳化制备单分散乳液的方法,即采用一次射流膜乳化制备的乳状液作为分散相,以适当的压力将粗乳在低剪切力的条件下再次压入连续相。原理如图2所示。由于乳液的尺寸比膜孔径的尺寸大得多,液滴不可能直接透过膜孔。当液滴到达膜表面时,首先被压扁,然后变形,在压力作用下,进入多个膜孔并形成很多细小的油栓,以射流的方式进入连续相,并在剪切力的作用下被破碎成许多细小的颗粒。与一次射流乳化过程相比,由于油相并不是以连续态供给,同时新界面在膜孔入口处开始形成,表面活性剂在新界面的吸附时间较长,因此有利于在低剪切力下形成细小的分散均匀的液滴。他们以陶瓷膜二次射流乳化法制备得到的单分散乳液为模板,与溶胶-凝胶法相结合,制备得到了规整的TiO2多孔陶瓷材料。研究表明:不同平均粒径的乳液作为乳液模板可以制备出不同孔径的多孔陶瓷,乳液平均粒径较大所制备出的多孔陶瓷孔径较大。通过控制加入乳液模板体积,可以控制多孔陶瓷的孔隙率[36-38]。徐敏等[39]基于陶瓷膜二次射流乳化法制备苯乙烯乳液,并将该乳液加热进行聚合,通过优化膜孔径、搅拌转速、稳定剂和引发剂浓度等条件,制备出粒径约为200nm的单分散聚苯乙烯微球。

图2 二次膜射流乳化机制

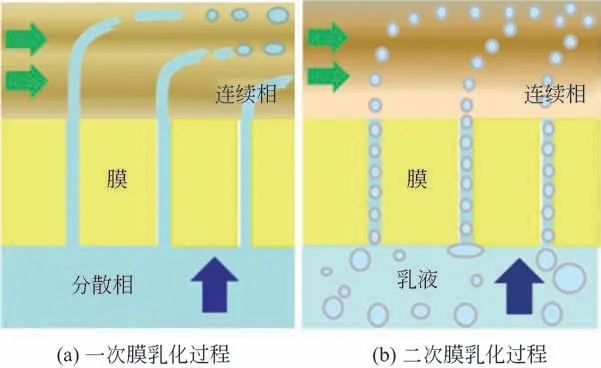

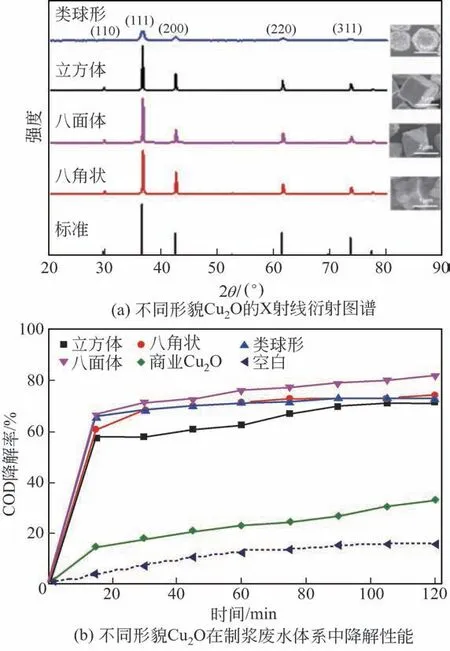

采用沉淀反应制备无机纳米颗粒的过程中,若合成颗粒的反应物之间仅达到部分混合或混合程度极低,局部过饱和则会导致产物结晶过程不均衡,粒径及形貌杂乱,难以形成单分散粉体。通过膜分散方法将两种或者两种以上的反应液均匀混合,促进沉淀过程中物质的快速成核,可以有效控制颗粒的粒径大小和粒度分布,制备得到形貌粒径均一的无机纳米颗粒[26]。许志龙等[40-41]将陶瓷膜与直接沉淀法相结合,采用孔径为50nm 的陶瓷膜,在剪切速率为500r/min、碳酸氢铵与乙酸锌摩尔比为2、乙酸锌浓度为1.0mol/L以及室温条件下,快速制备出颗粒粒径为3μm、由厚度为20nm 的纳米片组装而成的三维花瓣状纳米结构碱式碳酸锌粉体(图3)。随后将其煅烧制备得到氧化锌。在同样条件下降解浓度为10mg/L 的甲基橙溶液时,普通氧化锌和商品化二氧化钛(P25)的降解率分别约为50%和75%,而花瓣状纳米结构氧化锌的降解率达到99%,显示出很好的光催化活性。饶辉等[42]在铜离子浓度为0.1mol/L,稳定剂聚乙烯吡咯烷酮K-30(PVP)浓度为1μg/mL和进料速率为40mL/min的条件下,采用平均孔径为0.05μm 的陶瓷膜分散Na2SO3溶液,可以制备出平均粒径为5μm的单分散球形CuCl 颗粒。陶瓷膜的孔径与进料流速影响氯化亚铜颗粒的尺寸,稳定剂对催化剂形貌影响显著,PVP 的加入使CuCl 颗粒由三角形变为球形,且颗粒粒径更为均一。用于直接法合成二甲基二氯硅烷(M2)反应中时,形貌规整的球形CuCl 作催化剂获得的M2的选择性比三角形颗粒高,M2的选择性和硅粉的转化率分别达到94%和38%,优于商业化CuCl 的催化性能。Kang 等[43]通过膜分散法制备Cu2O 微米颗粒,以廉价安全的葡萄糖为还原剂,与班氏试剂反应(主要成分为五水硫酸铜CuSO4·5H2O、碳酸钠Na2CO3及柠檬酸钠Na3Cit 混合溶液),在不添加表面活性剂的情况下,通过调控Na2CO3和Na3Cit的浓度,制备得到立方体、八面体、类球形、八角状等不同形貌的氧化亚铜颗粒(图4),颗粒形貌均一、平均粒径为1~2μm。采用此催化剂在类Fenton体系下降解有机污染物,对制浆废水的COD 降解率最高达80%,废水COD 低于15mg/L,优于工业废水的国家排放标准(GB 25467—2010)[44-45]。Li等[46]采用膜分散与水热法结合制备得到Cu2O 催化剂,并应用于聚偏氟乙烯膜生产过程中产生的高浓度N,N-二甲基乙酰胺(DMAc)废水处理过程中。采用“双膜法”与类芬顿氧化法相结合,通过膜分散过氧化氢强化羟基自由基的形成,通过膜分离器原位截留纳米催化剂,实现了高浓度有机废水的连续式降解。Cu2O催化剂表现出良好的催化活性和稳定性,DMAc去除率达到95%以上。

图3 不同放大倍数的花瓣状碱式碳酸锌SEM照片[41]

图4 不同形貌Cu2O的表征[43]

上述主要介绍的是液-液体系制备超细颗粒。以微孔膜为分散介质,也可将气相反应物压入流动的连续液相中,变成微小的气泡与液相快速混合,增强相间传质,促进沉淀反应的进行。如吴国华等[47]以Ca(OH)2溶液和CO2气体为原料,通过调控膜孔径、反应物浓度、两相流速、压力、pH 等参数可较好地控制超细CaCO3的粒径和晶型,制备的CaCO3颗粒粒径小且分布均匀。Lü等[48]采用膜孔径为5μm的不锈钢膜分散CO2,促进CO2与LiOH溶液之间传质效率的提升,为爆发性成核创造了条件。同时,为了解决高溶解度的Li2CO3阻碍爆发性成核的问题,选用乙醇水溶液作为溶剂,制备得到颗粒大小范围在30~150nm的Li2CO3。

3 膜分散技术强化多相催化反应

膜分散用于多相催化反应过程中,旨在通过膜向反应体系中可控输入反应物,达到调控反应物浓度、提高原料转化率/目标产物选择性的目的。研究初期,其主要应用于气相反应中,最典型的应用就是烃类物质的部分氧化脱氢反应[49-50],此反应常伴有对氧气浓度更为敏感的完全氧化反应。在分布型膜反应器未出现之前,通常在固定床反应器中进行,氧气的浓度在进口处最大,然后沿反应器长度方向单调减小,这导致了反应器入口处反应速率最高、选择性却较小,从而影响总产率。分布型膜反应器可以控制氧气沿反应器长度方向的浓度和被氧化对象在催化反应区域的分布,以减少氧气在反应器中的分压并抑制烃的反向扩散,动力学上有利于部分氧化反应而不利于完全氧化,通常可以提高中间氧化产物的选择性和产率。随着研究的展开,以提高传质效率为目标,进一步发展了液-液过程和气-液过程的强化方法,将分布型膜反应器技术的从气相反应过程,拓展至液固催化反应以及气液固多相催化反应过程中[51-55]。这里着重介绍膜分散技术在气-液过程以及气-液-固多相催化反应过程中的研究进展。

3.1 膜分散强化气液两相流中的气泡形成及调控

近年来,基于膜分散技术制备微气泡取得了一定的进展,通过改变膜的材料、结构,液相性质以及操作条件可以调控微气泡的尺寸及其分布。Liu等[56]通过比较亲水性和疏水性的SPG膜在碱性溶液中对产生微气泡的影响,发现疏水膜产生的微气泡尺寸比亲水膜产生的微气泡尺寸要小,且其大小不随时间的推移而变大。Kukizaki 等[57]采用膜孔径为43~85nm 的SPG 膜,在跨膜压力与泡点压力之比为1.1~2.0 时,将压缩空气分散至质量分数为0.05%~0.5%的表面活性剂十二烷基硫酸钠SDS的液相中,在液相的剪切作用下,可以制备平均粒径为360~720nm 的单分散气泡。气泡的平均直径是膜孔径的8.6 倍左右,因此,可以通过改变膜孔径来调控气泡的尺寸。此外,他们还发现,当液相流速为0.5~3.7m/s 时或者表面张力介于空气和0.05~0.5% SDS 溶液之间时,气泡平均直径不受影响。Trushin等[58]研究了气相透过管式陶瓷膜分散至液相中的流体力学,基于气泡在膜面生长过程中的受力分析建立数学模型,该模型描述了液相流速和微泡尺寸之间的关系,在理论分析的基础上探索了进一步减小气泡尺寸的方法,认为当采用粗糙度低的多孔膜作为分布器,在液相速度低于2.0m/s 以及Re<12000的情况下,可以制备得到更小的气泡。

上述研究者基本采用单管膜或者平板膜作为研究对象。Liu 等[59]采用更有实际应用背景的多通道陶瓷膜作为布气膜制备气泡。研究发现,膜孔径、膜通道尺寸及其排列显著影响微气泡的尺寸及分布,适宜的膜孔径和膜通道下气泡微细化效果最好。在多通道陶瓷膜分布器中改变液体黏度,发现液体黏度对微气泡大小分布存在双重作用,气泡Sauter直径随着黏度的增大而先减小后增大,黏度较低时,黏度的增大能够阻碍液膜挤出从而抑制聚并,黏度较高时,黏度的增大会降低湍流强度,增强气泡聚并,因而气泡直径增大,黏度为2mPa·s是气泡直径变化的转折点[60]。液相的表面张力对微气泡的形成也有重要的影响。表面张力的减小会抑制气泡的聚并,从而产生更多的小气泡,且气泡的尺寸分布更均匀[61]。

3.2 膜分散强化气液两相流的传质特性

采用膜分散制备得到的微气泡体系,有利于传质性能的提升。Wei 等[62]对比了单管膜和多孔板的传质性能。结果表明,使用膜分布器可以获得更高的气含率和体积传质系数,这主要归因于膜分布器制备得到更多更小的气泡,在反应器中轴向和径向的运动,有效增加了液相的湍动。Chen等[63]发现使用孔径为500nm氧化铝陶瓷膜作为膜分布器向反应器内进氧,反应器内体积溶氧系数达到1183h-1,约是直接通入氧气方式的8 倍。Tirunehe 等[64]考察了管式膜和平板膜分布器对流体力学和传质行为的影响。结果表明,相比于平板膜,管式膜布气可以获得更大的相间面积,体积传质系数KLa是平板膜的1.2~1.9倍。

膜孔径、气相流速、液相流速和液相性质的变化会带来气液传质行为的变化。Liu 等[59-61]使用多通道陶瓷膜作为分散介质制备大量微气泡。与传统分布器相比,膜分散具有更大的气含率、体积传质系数和平衡溶解氧浓度。膜孔径越小越有利于气含率和体积传质系数的提升。随着错流速度的增大,气含率和相间面积先增大后减小,体积传质系数先增大后保持不变;随着表观气速的增大,气含率、相间面积、体积传质系数均增大。液体黏度的增大,使得气含率和相间面积随之增大。不同的错流速度条件下,体积传质系数随黏度的变化呈现不同的规律。低错流速度下操作时,体积传质系数随着黏度的增大而减小,且与表观气速无关;高错流速度下操作时,体积传质系数随着黏度的增大而增大。相间面积和体积传质系数随着表面张力的减小而增大,操作条件和表面张力共同影响体积传质系数的变化。

随着膜分散制微气泡过程相关研究的逐步深入,研究者建立了一些数学模型,定量预测膜分布器强化的反应器内的传质性能,揭示各影响因素及各因素的影响程度。Liu等[59]将KLa与表观气速和错流速度用幂律方程进行关联,如式(1)所示。根据实验中发现的Kla随错流速度增大先增大后保持不变的规律,将数据分为低错流速度和高错流速度两部分分别进行回归拟合,在低错流速度下(0.007~0.07m/s),a=0.763,b=0.225,A=0.334;在高错流速度下(0.07~0.21m/s),a=-0.010,b=0.359,A=0.048。方程的预测值与实验值吻合较好,相对误差在±10%以内。Wei 等[62]在获得了表观气速对液相流速、气含率和KLa的影响规律后,提出了可以预测气含率、液相流速与KLa 的经验关联式。Akimov等[65]采用化学吸收法研究了膜分散反应器中的相间传质性能,建立了可以预测微气泡鼓泡过程中物质交换参数的数学模型。

式中,KLa 为体积传质系数,s-1;Ul为错流速度,m/s;Ug为表观气速,m/s。

上述工作主要采用实验方法来获得有限的宏观流体力学特性,如通过平均气含率、气泡大小、相间面积和体积传质系数等来反映膜分布器内的流动与传质特性,并基于实验结果提出经验关联式。为了加深对膜分散过程的认知,研究者采用计算流体力学(CFD)方法对膜分散过程中的气液两相流进行模拟研究,在获得内部流场细节的基础上,对操作条件和膜结构影响分散性能的机理进行剖析。Li等[66]使用CFD模拟方法模拟计算了多通道膜分散过程中的气液两相流,包括已润湿多孔膜内气体渗透流动和膜通道及鼓泡塔内气液两相流动。通过将Navier-Stokes 方程与Darcy 方程耦合来计算自由流动区域和多孔介质区域内的可压缩气体流动,描述多孔陶瓷膜内气体渗透过程,模拟预测了液体流速对气含率的影响,并与实验值比较,验证了模拟方法的准确性。为模拟多孔陶瓷膜分布器内气液两相流动过程,通过实验数据建立求解已润湿多孔膜内相对渗透速率及毛细管压力的关联式,并引入到多相流模拟方法中,研究了气体流量和错流速度对平均气含率、气体分布和轴向液速分布的影响。结果表明,在膜分布器内,气体渗透集中在外围通道,内部通道内的气体很少(图5);随着气体流量的增加,内部通道对气体通量的贡献率减小,外围通道对气体通量的贡献率增加。在鼓泡塔内,气体流量增加,局部气含率增大。当最佳错流速度为0.07m/s,此时气液分散最均匀,混合性能最好。利用已建立的模拟方法,进一步解析膜元件构型对分散性能的影响,系统考察了膜元件构型包括通道数(7、19、37)和孔径(50nm、200nm、500nm)对膜分散性能的影响,具体分析膜分布器内气体的分布及不同位置处的通道贡献率、鼓泡塔内液速分布和平均气含率。结果表明,气体仍集中在外围通道,随着孔径的减小,内部通道的气体渗透通量增加,气体分布愈加均匀。孔径为200nm时可获得最小的气泡直径;随着通道数的减少,内部通道气体增多,通道数为19 时可获得最小的气泡直径。在鼓泡塔内,当膜通道数为19 时,轴向液速最小,气泡停留时间最长,进一步证明最佳的膜通道数为19[67]。

图5 多通道膜分散过程中气液两相流的数值模拟与实验验证[66]

3.3 膜分散强化的多相催化反应过程

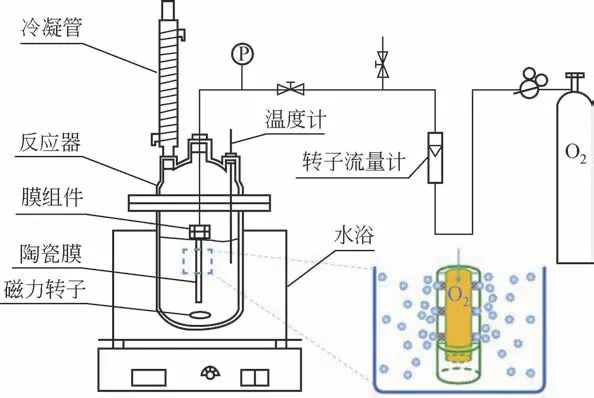

气液固多相催化反应,如加氢、氧化等,是化工、石油等生产过程中的常见反应,通常存在反应效率低、能耗高、污染大等问题。原因在于反应体系中气液相界面小、物质传递速率低而导致反应速率低,以致工业上通过高温高压来加速反应。因此,需要强化气液传质,提升多相催化反应速率。多相催化反应一般处于高温、高压、溶剂、酸碱等苛刻环境,因此,具有优异材料稳定性的无机膜相对于有机膜更具有应用潜力。已有的研究主要采用不锈钢膜和陶瓷膜作为分散媒介[68]。陶瓷膜是以氧化铝、氧化锆、氧化钛等无机陶瓷材料经高温烧结而成的非对称膜。与不锈钢膜相比,陶瓷膜的孔径更精细化,同时构型也更多样化。利用陶瓷膜作为气-液分散系统制备的媒介,耦合气升式反应器、浆态床反应器以及固定床反应器等多种反应器,应用于氧化和加氢反应体系中,可以提高反应速率,提升反应效果。如以环己酮氨肟化制环己酮肟工艺为例。环己酮氨肟化反应中通常采用氨水参与反应,氨水带进的水增加了后续分离的能耗,且反应过程中需加入大量的叔丁醇作为溶剂,溶剂回收成本较大。若不加溶剂,氨以氨气状态进入反应器,可以减少水的带入,增大有机相的比例,从而可减小有机溶剂的用量,但是可能存在气液接触不好、反应效果差的问题。Chen等[54]构建了气升式双膜反应器(图6)应用于环己酮氨肟化反应过程,在不加入叔丁醇作为溶剂的条件下,利用单通道陶瓷膜控制氨气分布,产生的大量细微气泡加强化氨气的传质,使氨气分子较易到达TS-1 催化活性中心,膜管分布氨气的方式所获得的环己酮肟选择性高于直接加入的方式,且小孔径的陶瓷膜进行氨气分布更利于反应选择性的提高。同时,利用陶瓷膜实现催化剂与产物的原位分离,利用气升曝气在膜面形成气液两相流有效去除浓差极化,减轻了膜污染,从而开发出一种连续的环己酮氨肟化新工艺。

图6 气升式双膜反应器装置[54]

又如在以氧气作为氧化剂的苯酚羟基化反应中,氧气的活化过程受到三相间传质效果的影响,尺寸小并且具有高比表面积的氧气气泡能够强化反应器中氧气的传质能力,从而促进气-液-固三相间的传质效果。Chen等[63]将单通道陶瓷膜内置于浆态床反应器中构建浸没式膜分布反应器(图7),利用单通道陶瓷膜作为膜分布器,提供大量具有微小尺寸的氧气气泡,提升了反应器中的三相间传质效果,从而促进了反应的进行。相较于直接通氧气的进料方式,陶瓷膜布气获得的苯二酚收率提升了30%。

图7 浸没式膜分布反应器[63]

将多通道陶瓷膜作为布气介质,研究者还开发了膜分散强化的固定床反应器系统(图8),液相主体相以错流的形式流过内膜膜面,膜面形成的气泡脱离膜面并与之混合,再流经反应器中的催化剂床层发生反应。由于膜分散技术的引入,液相反应物以连续相形式流经固定床反应器,使得催化剂浸润于液相中,相间接触充分,同时液相介质具有更高的比热容,能更好地控制反应器的温度,增加催化剂寿命,提升产物的品质。Hou等[55]以甘油氢解制1,2-丙二醇为模型反应评估膜分散强化固定床反应器系统的性能。研究表明,引入具有合适孔径和通道数的陶瓷膜能有效提高甘油氢解性能。与传统进料相比,使用陶瓷膜分散氢气进料,形成了具有均一微泡且较高气含率的气液分散体系,氢气消耗量为传统进料的一半时,甘油转化率可以从84.9%提高到97.4%。Li 等[67]在膜分散强化固定床反应器系统中研究了苯酚加氢制环己酮反应,发现在膜分散强化气-液传质的情况下,环己酮的收率可以在节约氢气用量和较短的停留时间的前提下显著提升。

图8 膜分散强化的固定床反应器用于甘油加氢制1,2-丙二醇[55]

4 结语

采用膜分散技术分散液相或者气相反应物,可以控制液滴或者气泡的粒径及其分布,可控获得具有均匀尺寸和规则形貌的单分散微纳米颗粒;实现反应物料之间的快速高效混合,提升多相催化反应中反应物的转化率和目标产物的选择性。尽管膜分散技术有诸多优势,但还有很多问题亟待深入研究。如面向反应的应用需求,特别是苛刻的运行环境,膜材料的机械强度、表面性质以及膜微结构,如膜孔径、孔径均一性、孔隙率等,需要进一步调控;研究膜材料结构对分散与传质过程的影响规律,获得液滴/气泡的形成与调控的方法,增强反应物在反应体系中的传质过程,构建膜乳化反应器、膜法氢分布器、膜法氧分布器、高级氧化-膜催化耦合等新工艺,提升反应效果。基于计算流体力学方法,优化设计膜分布元件与组件,研究传递与反应协同机制,是实现分布型膜反应器工业化应用的基础。随着膜分散技术的不断发展和完善,其必将成为实现化工过程高效、节能的重要手段。