三维多孔陶瓷骨架增强的复合电解质*

崔龙飞 鞠江伟 崔光磊†

1) (中国科学院青岛生物能源与过程研究所, 青岛储能产业技术研究院, 青岛 266101)

2) (中国科学院大学材料与光电研究中心, 北京 100049)

全固态锂电池在安全性和能量密度上都表现出极大的优势, 因而在储能领域备受关注. 有机-无机复合电解质结合了刚性无机陶瓷电解质优异的室温离子电导率和柔性有机聚合物电解质良好的可弯曲性, 被认为是全固态锂电池最理想的电解质材料之一. 然而, 传统制备方法所使用的零维或一维无机填料具有团聚趋向且填料之间被聚合物相隔离, 无法形成快速而连续的锂离子传输通道, 旨在通过增加无机填料含量来提升复合电解质综合性能的方法难见成效. 三维多孔陶瓷骨架因具有连续的锂离子快速传导网络, 且其自支撑结构能够防止无机颗粒的团聚, 近年来作为无机填料被越来越广泛地应用于复合电解质中. 针对此, 本文首先详细阐释了三维多孔陶瓷骨架对复合电解质电导率提升的机理, 综述了近年来的相关研究结果, 证实了三维多孔陶瓷骨架对复合电解质电导率和热稳定性的有利作用, 然后对三维多孔陶瓷骨架不同的制备方法进行总结, 为寻找更优的合成方法提供基础, 最后探讨三维多孔陶瓷骨架的优化方向, 在已有研究的基础上提出可行的改善策略.

1 引 言

开发低成本、高安全、高能量密度、长循环寿命的可充电电池对于满足储能应用日益增长的要求具有重要意义[1,2]. 锂离子电池是目前应用最广泛的储能设备之一, 具有循环寿命长、比能量高、充电时间短等优点而被应用于各种电子产品上. 然而, 传统锂离子电池采用的液态电解质, 其固有的可燃性及挥发性, 使电池存在极大的安全隐患, 严重阻碍了锂离子电池的进一步发展及应用[2-4]. 相比于液态电解质, 固态电解质不挥发、不泄露、不(易)燃烧, 以固态电解质取代液态电解质, 有希望从根本上解决锂电池的安全性问题[5-7].

迄今为止, 固态锂电池使用的固态电解质主要分为两大类: 有机聚合物电解质和无机陶瓷电解质. 以聚环氧乙烯(polyethylene oxide, PEO)、聚丙烯腈(polyacrylonitrile, PAN)为代表的聚合物电解质, 具有高柔性、易加工等优点, 但过低的室温离子电导率(10—6—10—8S·cm—1)限制了其在室温固态锂电池中的应用[8-10]. 相较于有机电解质, 无机电解质如钙钛矿型Li0.33La0.557TiO3(LLTO)[11],石 榴 石 型Li7La3Zr2O12(LLZO)[12], NASICON 型Li1.3Al0.3Ti1.7(PO4)3(LATP)[13,14]以及硫化物电解质[15-18]如Li7P3S11, Li9.54Si1.74P1.44S11.7Cl0.3, Li10GeP2S12和70 Li2S·30P2S5等, 通常具有优异的室温离子电导率(10—4—10—2S·cm—1). 然而, 其硬而脆的特性使得固态电池组装困难, 同样限制了其在固态锂电池中的应用.

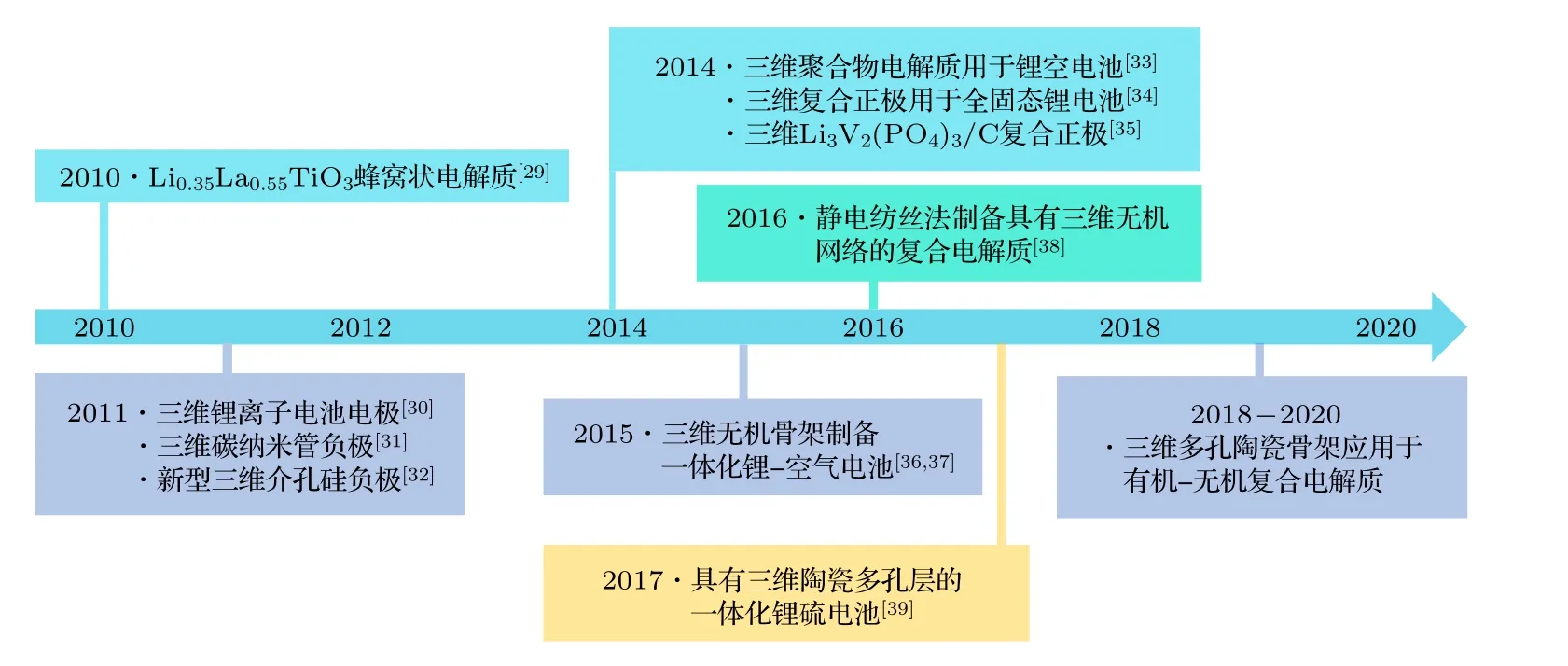

图1 三维骨架在锂电池中的应用发展历史概览[29-39]Fig. 1. Development history of three-dimensional framework in lithium battery[29-39].

结合刚性无机陶瓷电解质优异的室温离子电导率和柔性有机聚合物电解质良好的可弯曲性, 刚柔并济的有机—无机复合电解质具有优异的综合性能, 目前已成为固态锂电池可应用的理想电解质材料[19-22]. 目前最常用的制备方法是在聚合物中添加零维无机颗粒或一维无机纤维. 通常认为, 无机填料的引入在一定程度上降低了聚合物的结晶度,从而提高了聚合物基体的电导率[23]. 然而, 零或一维无机填料的引入对提高复合电解质电导率的贡献是有限的, 因为进一步增加无机填料的含量将导致颗粒或纤维趋于团聚, 致使复合电解质电导率难以进一步提升甚至下降. 同时, 无机填料之间被聚合物隔离, 无法形成连续、快速的离子传输通道,更加限制了复合电解质电导率的提升[23-28]. 因此,一种不团聚且具有离子连续传输通道的无机填料对固态电解质性能的进一步提高至关重要.

借鉴燃料电池中三维结构在复合电极中的积极作用[40], 近年来, 三维结构在锂电池中得到了越来越广泛的应用. 三维骨架在锂电池中的应用发展历史如图1 所示, Kotobuki 等[29]在2010 年报道了蜂窝状的三维Li0.35La0.55TiO3电解质框架. 随后, 三维聚合物电解质及三维复合正极被相继研究[33-35]. 2015 年, Zhu 等[36,37]制备了具有三维无机骨架的一体化锂-空气电池, 次年, Fu 等[38]使用静电纺丝法制备了具有三维无机网络结构的复合电解质, 使得三维无机骨架在有机-无机复合电解质的研究中备受关注. 2018 年起, 三维多孔陶瓷骨架(以下简称三维骨架)在固态锂电池领域成为研究热点. 具有三维多孔陶瓷骨架的复合电解质表现出优异的综合性能. 如图2 所示, 作为无机填料,由于其自支撑结构, 即使在复合电解质中的占比超过50 vol.%[41], 三维骨架也不会发生团聚. 同时,三维骨架可以提供连续的锂离子快速传输通道, 极大地提高了复合电解质的电导率. 此外, 具有三维骨架的有机-无机复合电解质具有良好的热稳定性及界面兼容性. 为更好地展现三维骨架在复合电解质中的应用价值, 本文综述了近年来三维骨架在固态锂电池领域的相关研究工作, 总结分析了三维骨架对复合电解质性能提升的作用机制, 归纳介绍了不同的制备方法, 同时在目前的研究基础上提出可行的优化策略.

2 三维骨架的增强功能

有机-无机复合电解质结合了有机聚合物电解质和无机陶瓷电解质的各自优势, 克服了两种电解质单独使用时的局限性. 在具有三维连续结构的复合电解质中, 刚性无机电解质作为三维骨架, 在确保复合电解质具有良好的机械性能和热稳定性的同时, 极大地提高了复合电解质的室温离子电导率, 而聚合物电解质作为基体保持了复合电解质的柔韧性. 本部分将分析三维骨架对复合电解质电导率提升的机理, 总结三维骨架对复合电解质电导率和热稳定性的提升功效.

2.1 大幅提高复合电解质电导率

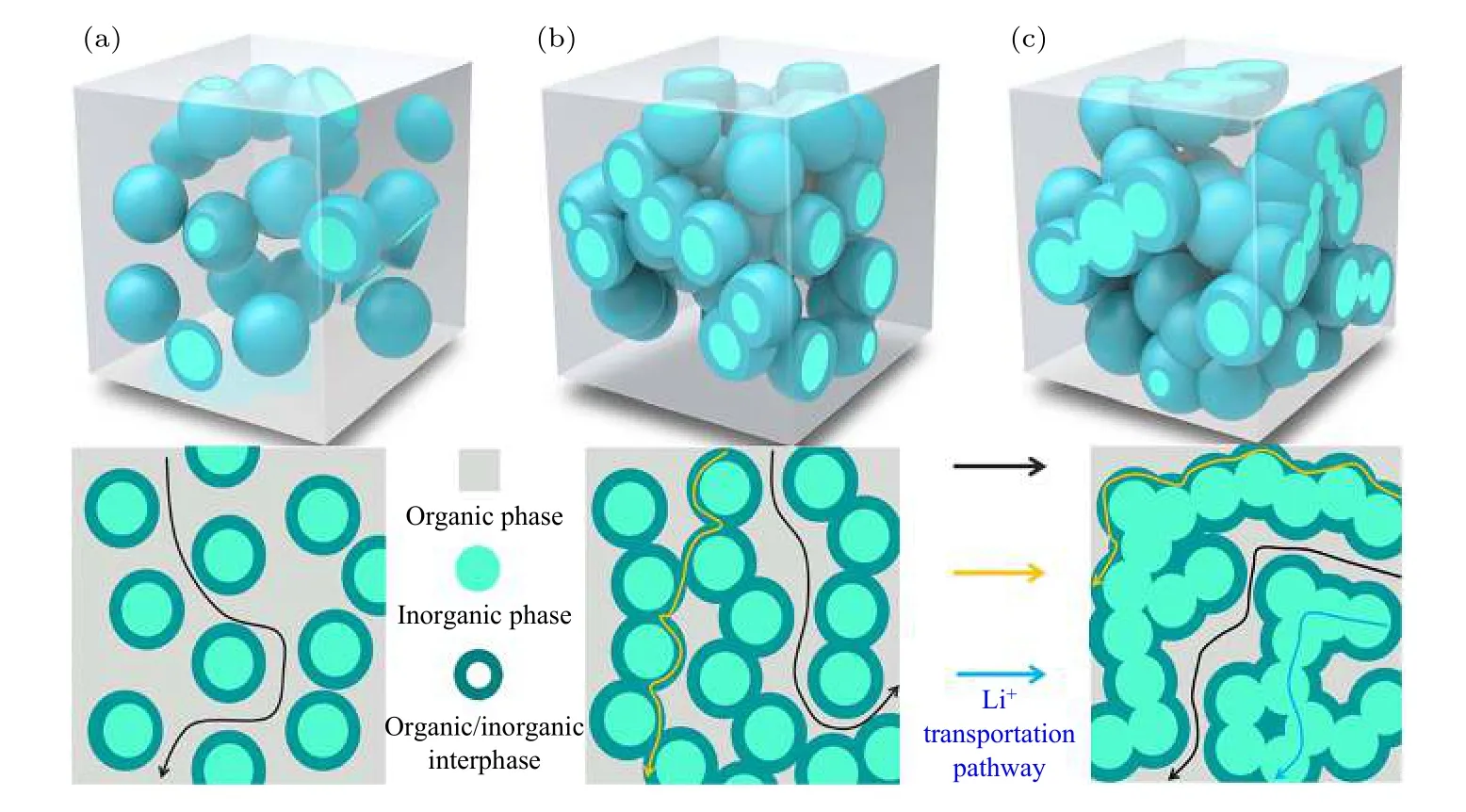

有机-无机复合电解质由三相组成, 即柔性有机相、刚性无机相和有机-无机界面相. 添加少量无机填料(零或一维)的复合电解质, 如图3(a)所示,无机相和有机—无机界面相都被有机基体隔离, 仅有有机聚合物为连续相. 该类复合电解质与未添加无机填料的聚合物电解质(10—8— 10—6S·cm—1)相比, 电导率可以提高1—2 个数量级(10—6—10—5S·cm—1)[23-28]. 相关研究认为, 无机填料的添加, 会降低填料周围聚合物的玻璃化转变温度, 降低其结晶度并提高有机物链段的流动性, 从而促进锂离子的迁移[23,45]. 此外, Wieczorek 等[46,47]应用路易斯酸碱理论对电导率的提高进行解释: 无机填料的添加会促进锂盐的分解, 增加有机-无机界面相中游离锂离子的浓度, 提高离子的迁移速率. 比如在PAN(LiClO4)体系中添加LLTO 纳米纤维[23], LLTO表面的酸性基团对具有较强的亲和力, 从而促进LiClO4的分解, 提高锂离子浓度. 增加无机填料的含量, 会形成连续的有机-无机界面相, 如图3(b)所示, 将会进一步提高复合电解质的离子电导率. 然而, 在界面面积相同的PEO/LLZO 和PEO/Al2O3复合电解质中, 导电活性的LLZO 颗粒修饰的PEO 的离子电导率(2.7 × 10—5S·cm—1)比导电惰性的Al2O3颗粒修饰的PEO 的离子电导率(2.48 × 10—6S·cm—1)高1 个数量级[24,48]. 因此, 无机填料电导率的高低同样决定着复合电解质的离子电导性能. 高电导率的无机填料是制备高性能复合电解质的第一选择.

然而, 无论是单相连续(图3(a))还是双相连续(图3(b))的复合电解质, 无机相都被有机相或有机-无机界面相隔离, 在此情况下, 离子在高电导率的无机相中的传输受阻, 无法形成连续的快速传输通路. 为此, 不同于在聚合物基体中添加零维或一维无机填料, 可将聚合物电解质浇铸到无机三维多孔骨架中, 形成具有三相连续的复合电解质, 即柔性有机相、刚性无机相和有机-无机界面相. 如图3(c)所示. 三维骨架的引入, 使得无机填料在有机-无机复合电解质中的占比超过50 vol.%[41], 且无团聚现象发生. 具有三维骨架的复合电解质的电导率可达到10—4S·cm—1, 相比于纯相聚合物电解质的电导率提高2 个数量级, 几乎与无机电解质的电导率相当.

图3 刚柔并济的有机-无机复合电解质的不同微观结构及其锂离子传输通道的示意图[41] (a) 单相传输: 有机相连续; (b) 双相传输: 有机相、有机/无机界面相连续; (c) 三相传输: 无机相、有机相、有机/无机界面相连续Fig. 3. Schematic view of rigid-flexible coupling composites with different microstructures and various Li+ transportation pathway[41]: (a) Single-phase percolation: percolated organic phase; (b) double-phase percolation: percolated organic and organic/inorganic interfacial phase; (c) triple-phase percolation: percolated organic, inorganic, and organic/inorganic interfacial phase.

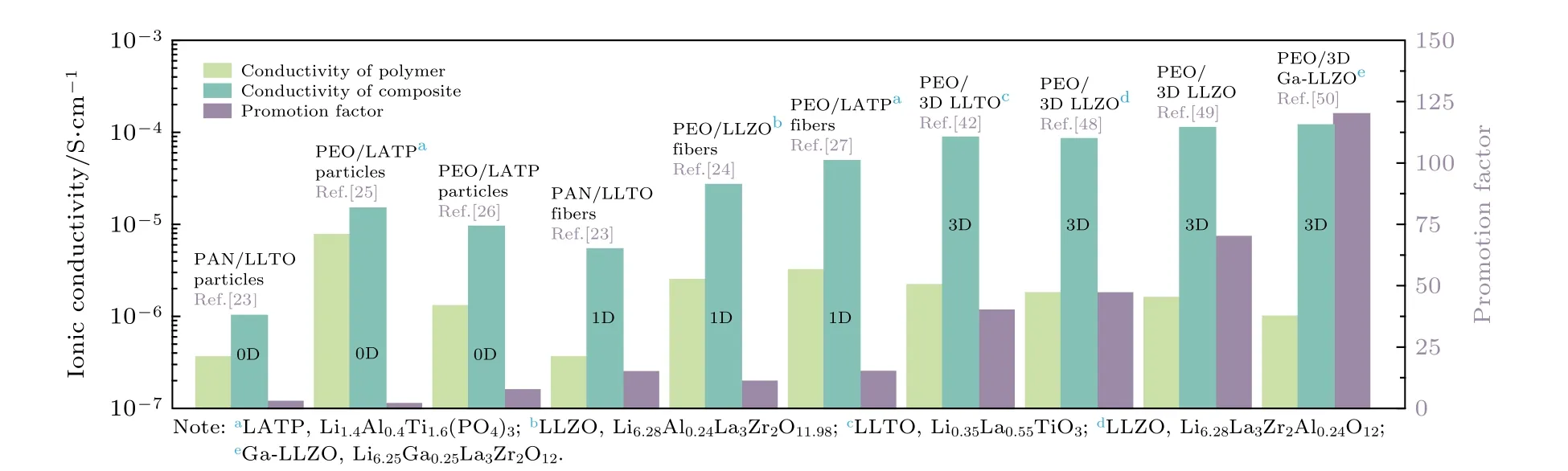

为体现三维骨架对复合电解质电导率提升的优势, 图4 对比了不同复合电解质的电导率. 如图4所示, 复合电解质中的聚合物基体室温离子电导率较低, 在10—5至10—7S·cm—1之间, 而零维或一维无机填料的添加对聚合物基体的电导率提高效果不显著. 例如, Liu 等[23]在PAN 基体中添加LLTO纳米颗粒, 30 ℃下电导率由3.62 × 10—7S·cm—1提升至1.02 × 10—6S·cm—1, 电导率提高2.8 倍. 即使添加定向排列的LLTO 纳米纤维, 其电解质电导率也仅可提高14.9 倍, 为5.4 × 10—6S·cm—1. Zhai等[25]以LATP 颗粒为无机填料, 与PEO-聚乙二醇复合, 将其室温离子电导率由7.7 × 10—6S·cm—1提升至1.5 × 10—5S·cm—1, 电导率提高低于2 倍.随着填料含量的增加, 颗粒(纤维)之间发生团聚甚至会导致电导率下降. 例如, Li 等[28]在PEO 中添加70 wt.%的LATP 无机颗粒, 导致PEO 的离子电导率在20 ℃时由3.1 × 10—6S·cm—1下降至5.4 × 10—7S·cm—1, 下降近一个数量级. 因此, 零维和一维无机填料难以实现对复合电解质电导率的明显提高.

相比零维和一维无机填料, 三维骨架作为无机填料可以大幅提高聚合物基体的电导率. 如图4 所示, 三维骨架可将聚合物基体电导率提高2 个数量级, 得到的复合电解质电导率均大于10—4S·cm—1.Yu 研究组[48]将Li6.28La3Zr2Al0.24O12自支撑三维骨架与PEO 复合, 将PEO 基体的室温电导率由1.8 × 10—6S·cm—1提高至8.5 × 10—5S·cm—1, 提高了47 倍. 若使用电导率更高的无机陶瓷电解质为原料制备三维骨架, 可以将复合电解质的电导率进一步的提高. 如Guo 研究组[28,50]报道了一种Ga 掺杂的LLZO 陶瓷电解质(Ga-LLZO), 具有1.46 × 10—3S·cm—1的超高室温离子电导率. 该团队将其制备成三维骨架, 与PEO 复合, 得到的复合电解质室温离子电导率为1.2 × 10—4S·cm—1, 相比于纯PEO, 其电导率提高了120 倍.

如图3(c)所示, 三维骨架对聚合物基体电导率的大幅提高归因于锂离子可通过连续的无机快离子通道快速传输. Palmer 等[51]通过实验发现,三维陶瓷骨架与其参与制备的复合电解质具有相近的活化能及电导率, 证明了连续的无机陶瓷相是基体电导率提高的主要原因. 此外, Zekoll 等[52]以不导锂的环氧树脂作为聚合物基体, 以Li1.4Al0.4Ge1.6(PO4)3(LAGP)为原料制备三维骨架, 得到的复合电解质具有高的室温离子电导率(1.6 × 10—4S·cm—1),与LAGP 无机电解质(2.8 × 10—4S·cm—1)相当, 也证明了连续的无机相是锂离子的快速传输通道, 是复合电解质电导率得到大幅提高的原因.

三维骨架大幅提高电导率的同时, 会显著提高复合电解质的锂离子迁移数. 常用的添加双三氟甲基磺酰亚胺锂(lithium bis-trifluoromethanesulfonimide, LiTFSI)的PEO 聚合物电解质的锂离子迁移数通常小于0.21, Cai 等[53]制备Li6.4La3Zr2Al0.2O12三维骨架与PEO/LiTFSI 复合, 得到的复合电解质具有0.53 的高锂离子迁移数. Xie 等[54]也将PEO/LiTFSI 与Li6.4La3Zr1.4Ta0.6O12三维骨架复合, 同样得到了具有0.52 锂离子迁移数的复合电解质. 复合电解质离子迁移数提高的原因: 一方面, 无机陶瓷电解质的离子迁移数接近1, 三维骨架在复合电解质中较大的占比是离子迁移数提高的关键; 另一方面, 无机三维骨架和有机聚合物基体的分子间相互作用可以促进局部弛豫和链段运动, 抑制锂盐中阴离子的迁移, 从而促进锂离子迁移. 较低的离子迁移数会形成严重的锂离子浓度梯度, 从而产生较大的过电位, 容易引起锂枝晶的生长, 较高的离子迁移数可以抑制浓度梯度的产生和锂枝晶的生长, 从而提高复合电解质与锂金属的相容性. 较高的电导率和较大的离子迁移数, 使得离子能够在正负极之间进行快速的迁移, 从而保证了全固态电池具有良好的循环和倍率性能.

图4 不同固态电解质离子电导率及提升因子的比较[23-27,42,48-50]. 提升因子: 复合电解质电导率与聚合物电导率之比Fig. 4. Ionic conductivity and the promotion factor comparison of different solid electrolytes[23-27,42,48-50]. The promotion factor is defined as the ratio of the conductivity of composite to the conductivity of polymer.

2.2 增强复合电解质的热稳定性

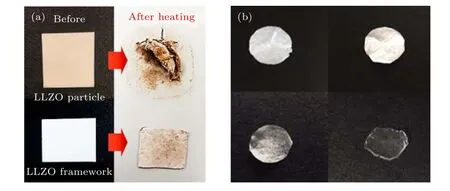

聚合物电解质热稳定性较差, 而无机电解质具有优异的热稳定性. 具有三维连续结构的复合电解质, 由于无机陶瓷相占比较大, 因而继承了无机陶瓷材料良好的热稳定性. Bae 等[48]成功制备出以三维Li6.28La3Zr2Al0.24O12为骨架, 以PEO 为基体的复合电解质. 其中, Li6.28La3Zr2Al0.24O12在复合电解质中质量占比高达62 wt.%. 在400 ℃加热2 h 后, 如图5(a)所示, 三维复合电解质仍具有完整的结构, 仅在表面发生轻微变色. 相较之下, 以零维Li6.28La3Zr2Al0.24O12粉体为无机填料制备的复合电解质, 其中无机相仅占比10 wt.%, 热处理后发生了严重的分解. 热重分析显示纯PEO 聚合物电解质的质量在350—400 ℃之间发生急剧下降, 最终残余量仅为1.9 wt.%. 相比之下, 具有三维骨架的复合电解质在热处理后保留了62 wt.%的无机陶瓷相, 因而保持了复合电解质的完整性.Nan 研究组[55]同样在PEO/LiTFSI 固态聚合物电解质中引入LLTO 三维骨架. 在150 ℃加热2 h 后, 如图5(b)所示, 具有三维骨架的复合电解质热处理后表面保持平整, 体积基本没有变化. 然而, 不添加无机填料的聚合物电解质经过热处理发生严重收缩.

此外, 无机电解质不燃烧的特性, 使得三维复合电解质具有良好的阻燃性能. Fu 等[38]通过静电纺丝成功制备了以三维Li6.4La3Zr2Al0.2O12为骨架, 以PEO 为基体的复合电解质. 对比了该三维复合电解质与填充零维颗粒的PEO 复合电解质的阻燃性能. 如图6(a)所示, 含有零维颗粒的复合电解质膜遇火迅速燃烧分解, 而具有三维骨架的复合电解质明火加热后仍能够保持完整的结构.Jiang 等[43]报道了一种高阻燃性复合电解质, 在Li6.75La3Zr1.75Ta0.25O12粉料中添加聚四氟乙烯制成自支撑的三维骨架, 与丁二腈基聚合物电解质形成复合电解质(聚四氟乙烯: Li6.75La3Zr1.75Ta0.25O12∶丁二腈 = 5∶100∶16), 其中无机相具有80.4 wt%的高质量占比. 图6(b)对比了该复合电解质和商用隔膜的阻燃性能. 如图6(b)所示, 商用隔膜在靠近火源时完全分解, 相比之下, 复合电解质膜在明火加热5 s 后几乎没有发生变化, 有力证明了其优异的阻燃性能. .

本部分对三维骨架对复合电解质的增强功能进行了详细阐述. 在聚合物基体中引入三维骨架,可以制备出具有高电导率、良好热稳定性的有机—无机复合电解质. 与零维及一维无机填料相比, 三维骨架可以在复合电解质中形成连续的无机相, 连续的无机相是保证锂离子快速迁移的关键. 因此,具有三维骨架的复合电解质能够将聚合物基体的电导率提高40 倍以上. 同时, 三维骨架固有的不可燃性, 使得复合电解质具有良好的耐高温性能,甚至在明火环境下能够维持结构完整. 综上, 三维骨架对复合电解质电化学性能及热稳定性的提高有显著功效.

图5 (a) 以零维颗粒和三维骨架为无机填料的复合电解质在400 ℃下加热2 h 前后对比图[48]; (b) 150 ℃加热3 h 对具有三维骨架的复合电解质(上)和纯聚合物电解质(下)进行加热测试[55]Fig. 5. (a) Photographs of composite electrolytes with 0 dimensional particles and three dimensional framework before and after heating at 400 ℃ for 2 h[48]; (b) heating experiments operated at 150 ℃ for 3 h on the three dimensional composite electrolyte (top)and pure polymer electrolyte (bottom)[55].

图6 (a) 以零维颗粒和三维骨架为无机填料的复合电解质进行燃烧测试[38]; (b) 对商用隔膜和具有三维骨架的复合电解质进行燃烧测试[43]Fig. 6. (a) Flammability test of composite electrolytes with 0-dimensional particles and three-dimensional framework[38]; (b) flammability test of commercial separator and composite electrolyte with three-dimensional framework[43].

3 三维骨架的制备方法

三维骨架是具有大孔隙率的立体网络结构, 其独特的形貌需要特殊的方法进行制备. 理想的制备方法应具有操作简便、原料成本低、可大批量制备、可调控三维骨架形貌和环境友好等特点. 目前较为成熟的方法包括模板法、静电纺丝法和溶胶—凝胶法等, 本部分将对不同制备方法的过程和特点进行介绍并总结.

3.1 模板法

模板法是制备三维无机电解质骨架的一种相对普遍的方法. 模板法首先要寻找一种合适的模板, 模板应具有成本低、易获得、环境友好的特点及优良的吸液性能, 同时可以在无机电解质成相烧结温度下完全分解, 不残余杂质. 将模板浸渍到含有无机填料的前驱体溶液中, 待浸渍饱和后进行高温烧结, 模板在高温下分解消失, 三维骨架被保留,三维骨架高温下烧结成型, 具有与模板微观形貌相似的三维连续多孔结构.

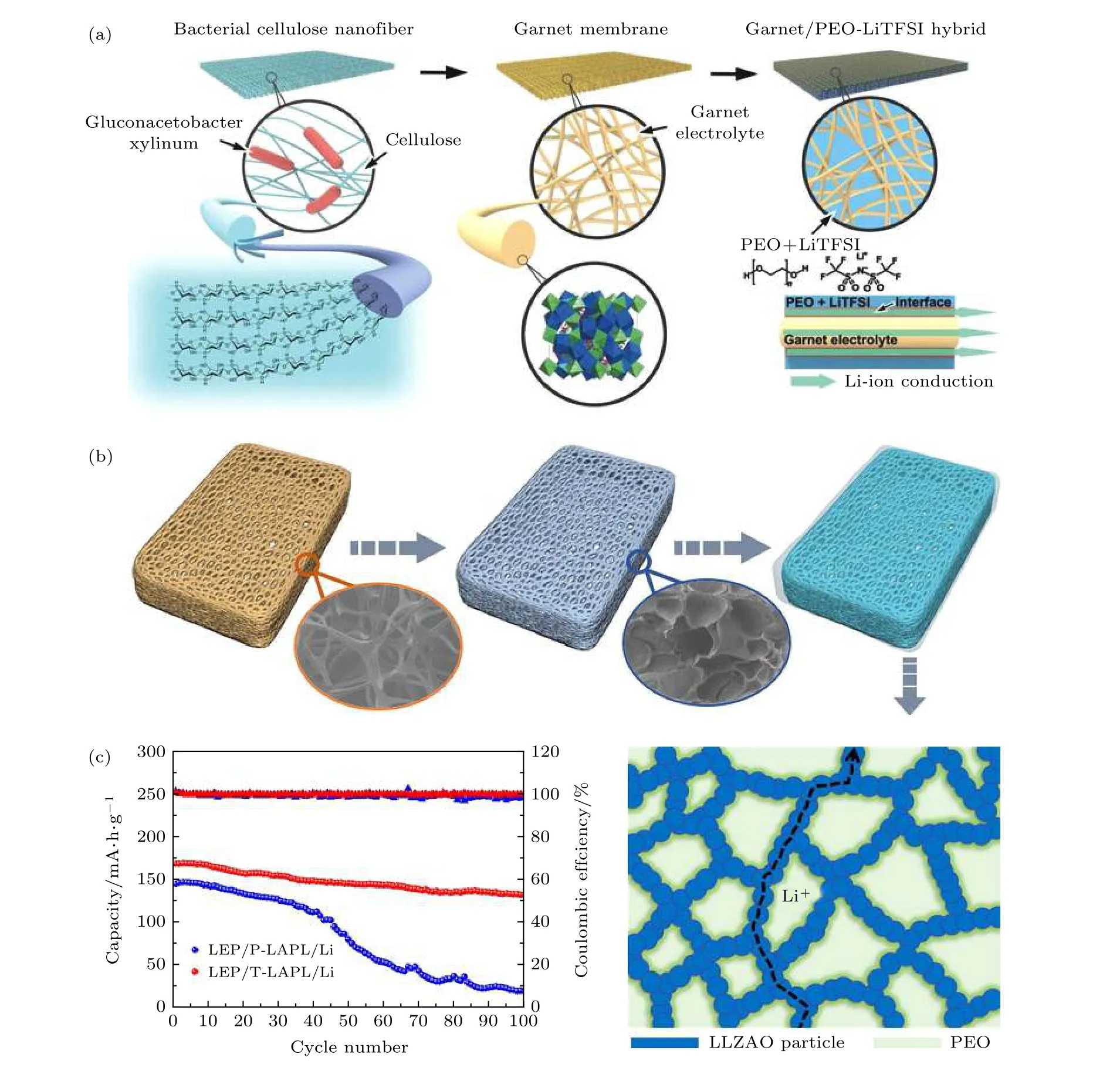

Xie 等[49]利用细菌纤维素作为模板制备了LLZO 三维骨架, 如图7(a)所示, 细菌纤维素是一种具有高度网状结构的纳米膜, 并具有显著的吸液能力. 利用其吸液能力, 将其放入LLZO 前驱体溶液中, 经过浸渍、干燥、烧结后, 细菌纤维素被除去, LLZO 连续骨架被保留. 制备的LLZO 三维骨架具有连续多孔的微观结构, 与PEO 聚合物形成的复合电解质具有良好的柔韧性, 同时具有1.12 ×10—4S·cm—1的高电导率以及高达6 V 的电化学窗口. 复合电解质的厚度约为70—100 µm, 相比通常的固态无机致密电解质(200—400 µm), 减少了无机电解质的质量, 从而提高全电池的能量密度.Cai 等[53]选择海绵作为模板, 海绵具有疏松多孔的性质, 如图7(b)所示, 扫描电子显微镜(scanning electron microscope, SEM)显示出模板具有高孔隙率, 同时海绵具有较强的吸液能力, 将海绵浸渍到充分搅拌的Li6.4La3Zr2Al0.2O12前驱体溶液中至饱和, 在800 ℃下烧结2 h, 海绵分解消失,Li6.4La3Zr2Al0.2O12前驱体经过烧结形成三维骨架,SEM 照片显示无机电解质骨架保持了类似海绵体模板孔隙的多边形形貌. 采用该复合电解质的LiFePO4-Li 全固态电池, 在室温下0.2 C 下放电比容量为165.9 mAh·g—1, 100 次循环后容量保持率高达80%(图7(c)). 低成本的聚氨酯泡沫也是作为模板的典型材料, Li 等[28]在异丙醇中加入Ga掺杂的LLZO 粉料形成前驱体悬浊液, 然后将聚氨酯泡沫放入前驱体中, 经过反复的超声—离心过程得到充满Ga-LLZO 的模板, 在空气氛围中1000 ℃煅烧6 h, 除去模板得到Ga-LLZO 骨架. 三维骨架孔径约20 µm, 加入聚合物基体形成复合电解质,组成的LiFePO4-Li 全固态电池, 0.5 C(60 ℃)下放电比容量为138 mAh·g—1, 50 次循环后容量保持率高达92.4%, 库伦效率近100%.

图7 模板法制备三维骨架 (a) 以细菌纤维素为模板制备三维骨架的合成过程示意图[49]; (b) 以海绵作为模板制备三维骨架的合成过程示意图[53]; (c) 采用Li6.4La3Zr2Al0.2O12/PEO 的LiFePO4-Li 全固态电池在0.2 C 下的循环性能[53]Fig. 7. Template method to prepare three-dimensional skeleton: (a) Schematic demonstrating of the procedure to prepare three-dimensional skeleton with bacteria cellulose as a template[49]; (b) schematic illustration for the synthesis of three-dimensional skeleton with sponge as a template[53]; (c) cycle performance of LiFePO4|Li6.4La3Zr2Al0.2O12/PEO|Li battery at 0.2 C[53].

3.2 静电纺丝法

静电纺丝法也是制备三维骨架的常用方法. 该方法是将无机陶瓷电解质混合在纺织液中进行静电纺丝, 得到含有陶瓷填料的纳米线, 高温煅烧后纺织液消失, 即可得到连续的无机三维骨架.Hu 研究组[38]在聚乙烯吡咯烷酮(polyvinyl pyrrolidone, PVP)纺织液中加入LLZO 粉料制备纳米纤维(图8(a)), 随后将含有LLZO 的纳米纤维在800 ℃下煅烧2 h. 煅烧后PVP 消失, 形成三维LLZO 陶瓷骨架(图8(b)). 煅烧前后的SEM 图显示(图8(c)和图8(d)), 煅烧前的纳米纤维表面光滑且相互接触, 但是没有形成连续的网状结构, 通过高温烧结, 分支烧结为一体, 形成三维连续骨架.Nan 研究组[55]同样利用静电纺丝法, 将含有无机填料的纺织液制备成纳米纤维网络, 为得到均匀的纳米纤维, 必须严格控制好纺织液的锂盐浓度、黏度、消泡时间和滚筒转速等参数, 3.5 h 后得到20 µm厚的纳米纤维网络, 然后在330 ℃下热处理除去有机粘结剂PVP, 最后在高温850 ℃下烧结成相,得到LLTO 三维骨架. 添加PEO 聚合物基体后,得到具有三维骨架的高柔性复合电解质. 对该复合电解质在室温下(25 ℃)进行对锂的恒电流极化测试, 在0.1 mA·cm—2的电流密度下, Li|复合电解质|Li 对称电池可以稳定循环800 h.

图8 (a) 静电纺丝陶瓷-聚乙烯吡咯烷酮纳米纤维的装置示意图[38]; (b) 静电纺丝法制备纤维增强的聚合物电解质示意图[38];(c) 纺织纳米纤维网络的扫描电子显微镜图像[38]; (d) 三维骨架网络的扫描电子显微镜图像[38]; (e) 溶液喷涂法制备复合电解质膜示意图[51]Fig. 8. (a) Schematic setup of electrospinning garnet-PVP nanofibers[38]; (b) schematic procedure to fabricate the FRPC lithiumion—conducting membrane[38]; (c) SEM images of the as-spun nanofiber network[38]; (d) SEM image of the garnet nanofiber network[38]; (e) schematic illustration of the fabrication procedure of the composite electrolyte film prepared by solution spraying method[51].

3.3 溶液喷涂法

溶液喷涂法是将无机陶瓷电解质混合在喷涂液中, 使用自动喷涂机进行喷涂, 经过多次喷涂/干燥过程, 无机陶瓷颗粒堆积成膜, 高温煅烧后即可得到连续的无机三维骨架. Palmer 等[51]利用自动喷涂机制备了LATP 三维骨架, 如图8(e)所示,将含有LATP 的悬浮溶液喷涂在加热的氧化铝基板上(110 ℃), 静置1 min 使溶剂挥发, 在基板上形成很薄的一层陶瓷无机颗粒, 经过反复的喷涂/干燥过程, 直至厚度约为20 µm, 在1000 ℃下烧结3 h 陶瓷颗粒经过高温烧结紧密接触, 形成LATP三维骨架, 与PEO 聚合物形成约25 µm 厚的复合电解质薄膜. 复合电解质中无机相占比61 vol.%,在20 ℃下离子电导率为1.12 × 10—4S·cm—1.

3.4 溶胶-凝胶法

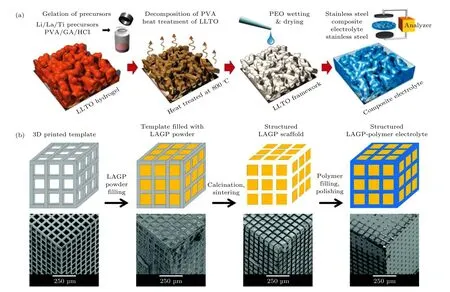

溶胶-凝胶法利用水凝胶特有的交联网络结构即可制备三维骨架. 该方法将无机填料与添加剂形成纳米水凝胶, 由于水凝胶可以在一定的条件下维持形状和体积, 经过高温处理, 无机填料烧结为一体, 即可形成三维连续结构. Yu 研究组[42]使用LLTO 前驱体、聚乙烯醇(polyvinyl alcohol, PVA)、交联剂戊二醛、引发剂HCl 形成水凝胶. 如图9(a)所示, 添加剂降低前驱体的流动性、提高材料粘度,无机电解质在水凝胶中能够形成连通网络. 水凝胶维持三维连续结构, 经过800 ℃烧结3 h, 添加剂受热分解, LLTO 三维骨架烧结成型. 浇铸PEO/LiTFSI 形成的复合电解质具有8.8 × 10—5S·cm—1的高室温离子电导率. 同年, 该研究组使用同样的方法制备了Li6.28La3Zr2Al0.24O12三维骨架, 与PEO/LiTFSI 形成柔性复合电解质, 其中无机相质量占比高达62 wt.%, 具有较高的室温离子电导率(8.5 × 10—5S·cm—1).

3.5 流延成型法

流延成型法[56-58]通过在无机电解质前驱体溶液中添加造孔剂, 刮膜后高温处理, 造孔剂高温下分解, 形成三维多孔骨架. Hitz 等[56]将陶瓷电解质粉料Li6.75La2.75Ca0.25Zr1.5Nb0.5O12添加至溶剂(异丙醇、甲苯)中, 同时添加分散剂(鱼肝油)、塑化剂邻苯二甲酸丁基酯苄基酯、粘结剂聚乙烯醇缩丁醛、造孔剂聚甲基丙烯酸甲酯. 充分搅拌后真空脱气, 在基体(聚酯薄膜)上浇铸刮膜, 最后经过高温处理制得具有多孔结构的三维骨架.

3.6 3D 打印法

图9 (a) 溶胶—凝胶法制备复合电解质的示意图[42]; (b) 3D 打印法制备复合电解质的示意图及各阶段相应的SEM 图像[52]Fig. 9. (a) Schematic representation of the synthesis of composite electrolytes generated by sol-gel method[42]; (b) schematic of the templating procedure used for the synthesis of structured composite electrolyte, generated by 3D printing. Corresponding SEM images of each synthesis stage are included below each schematic[52].

3D 打印法相较于模板法、静电纺丝法、溶胶-凝胶法等制备方法, 可精准调控框架构型、孔径大小、孔壁厚度等参数. 通过3D 打印技术, 将高温分解材料打印成具有特定形貌的模板, 然后将无机填料填充到模板孔隙中, 高温烧结后模板分解, 三维骨架保留. 如图9(b)所示, Zekoll 等[52]使用三维立体印刷聚合物为材料, 计算设计立方型、金刚石型等不同构型的模型, 使用3D 打印技术制得与模型相同的模板, 通过3D 打印技术得到的模板平均孔径为67 µm, 远大于烧结后的LAGP 颗粒直径(小于5 µm). 将LAGP 粉料分散在甲醇溶剂中,经过反复的离心和超声处理后填入模板孔隙中. 最后在空气中900 ℃烧结5 h, 模板分解的同时LAGP烧结成相, 得到具有不同构型不同孔隙率的三维LAGP 骨架.

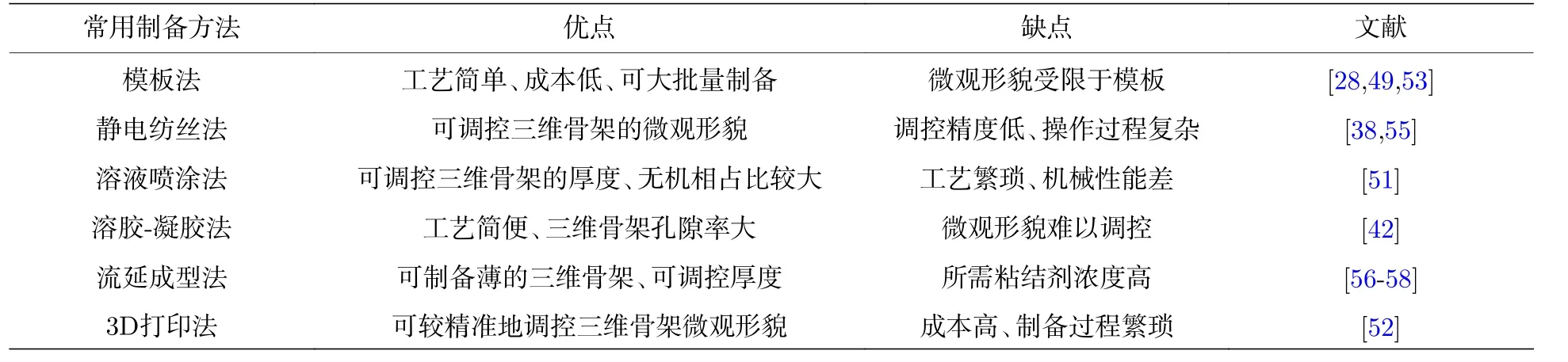

不同的制备方法都具有其各自的优势. 如表1所列, 模板法制备三维骨架工艺简单、成本低、可大批量制备. 但是, 该方法难以对三维骨架形貌进行调控, 模板的形貌特征决定了三维骨架的微观结构, 因此, 寻找合适的牺牲模板是该方法制备三维骨架的关键. 静电纺丝法可以对无机相锂离子传输通道的直径及三维骨架的致密度进行调控, 但是调控精度较低, 相比之下, 3D 打印法具有精准调控框架构型、孔径大小、孔壁厚度等参数的能力, 但对设备等硬件条件要求较高. 溶液喷涂法可以控制三维骨架的厚度, 可以制备出较薄的三维骨架, 但是操作过程繁琐, 需要重复的喷涂/干燥过程. 而溶胶-凝胶法具有操作工艺简便的特点, 无机填料与添加剂形成纳米水凝胶后仅经过高温处理, 即可制得三维骨架, 但是该方法难以形成均匀分布的孔隙结构. 对于具有三维多孔结构的柔性固态电解质薄膜而言, 流延成型法是合适的制备方法, 但制备的复合电解质薄膜要应用到全电池中还存在挑战.不同的制备方法都具有各自的优缺点, 可根据制备需求选择合适的制备方法.

尽管不同制备方法的工艺流程存在差异, 但是都需要经过高温处理过程才能得到三维骨架. 无机陶瓷电解质原料在高温下成相并形成完整的三维骨架, 骨架通过高温烧结具有良好的机械性能, 需要注意的是, 烧结温度影响陶瓷电解质的晶相, 影响电导率的大小, 比如LLZO 电解质在不同的烧结温度下会生成四方相和立方相, 立方相LLZO的电导率比四方相LLZO 电导率高两个数量级[49],所以高温处理过程也是保证高电导率的重要步骤.不同的制备方法对三维骨架孔隙的调控方式不同,孔隙大小对复合电解质的性能影响较大. 孔隙较小, 三维骨架机械性能优异, 但聚合物基体浇铸困难, 电解质趋于致密; 孔隙较大, 聚合物基体容易浇铸, 但是三维骨架难以形成连续网络, 机械性能较差, 复合电解质电导率提升效果较差. 因此, 调控孔隙大小对电解质性能产生最优影响, 也是制备三维骨架的重要目标.

4 三维骨架增强的复合电解质优化

近年来, 刚柔并济的有机-无机复合电解质在全固态锂电池中得到了越来越广泛地研究和应用,其中三维骨架作为无机填料可在复合电解质中形成锂离子的快速传输路径, 大幅度提高复合电解质的电导率. 同时, 不可燃的无机相极大地增强了复合电解质的热稳定性. 虽然三维复合电解质具有优异的综合性能, 但是, 要将三维复合电解质成功应用于可商业化的全固态电池, 还存在很大的挑战.为此, 本部分将从全固态电池制备与应用的角度出发, 提出三维复合电解质的优化发展方向.

4.1 三维骨架尺寸优化

目前具有三维骨架的固态复合电解质厚度通常为100—300 µm[38,48,53,59], 相比单一无机固态电解质(200—400 µm)厚度有所降低[49,60], 但是明显大于单一聚合物电解质(30—100 µm)[20,61-64]及液态电池中常用的隔膜(20—40 µm). 虽然三维复合电解质电导率较高, 但厚度增加必然导致其电导降低, 从而增大电池的欧姆阻抗. 降低三维骨架的厚度是使复合电解质变薄, 从而减小电池欧姆阻抗的关键. 同时, 电池的能量密度与其质量密切相关,无机陶瓷电解质与有机聚合物电解质相比, 材料密度较大, 在电池中有较高的质量占比. 因此, 减小三维骨架的厚度可以减小复合电解质的质量, 提高全固态电池的能量密度.

表1 不同方法制备三维骨架的优缺点Table 1. Advantages and disadvantages of three-dimensional framework prepared by different methods.

然而, 连续的多孔结构使得三维骨架机械性能严重下降, 难以获得大尺寸的骨架. 因此, 制备薄且完整的三维骨架是制备实用全固态电池的第一步, 也是三维复合电解质的优化方向之一. 在目前常用的制备方法中, 流延法是制备薄而机械性能优异的三维骨架的有效方法. 流延成型法[56-58]是将具有无机填料的前驱体溶液进行刮膜, 可通过改变刮刀高度来调控三维骨架的厚度, 此外, 通过热压技术, 增加热压压力, 有望实现多层薄膜的叠加,在制备薄的三维骨架的基础上增强其机械性能.

4.2 原位聚合

将三维骨架与聚合物复合, 目前常使用的方法是将三维骨架浸泡至聚合物基体中, 或者多次地将聚合物基体滴加至三维骨架上. 利用毛细作用, 将聚合物基体灌入三维骨架的孔隙中, 直至基体将三维骨架完全包覆. 然而, 该类方法难以确保聚合物能够充满三维骨架内部孔隙. 此外, 通过多次浸润干燥的方式将聚合物灌入三维骨架, 操作过程繁琐且会影响复合电解质的表面平整度. 不致密的复合电解质具有较大的欧姆阻抗, 而不平整的表面不能与电极形成良好的接触, 产生较大的界面阻抗, 从而影响电池的性能. 此外, 固态电解质在“常温”下通常表现出较高的离子电导率, 但是其组装成的全电池却无法在相同温度下稳定工作, 其根本原因是固态电解质与电极的固固界面具有较大的界面电阻, 从而阻碍了离子的传输, 最终影响全电池的电化学性能. 因此, 一种能够形成致密复合电解质且能够形成一体化电极/电解质界面的策略对制备高性能全固态电池至关重要.

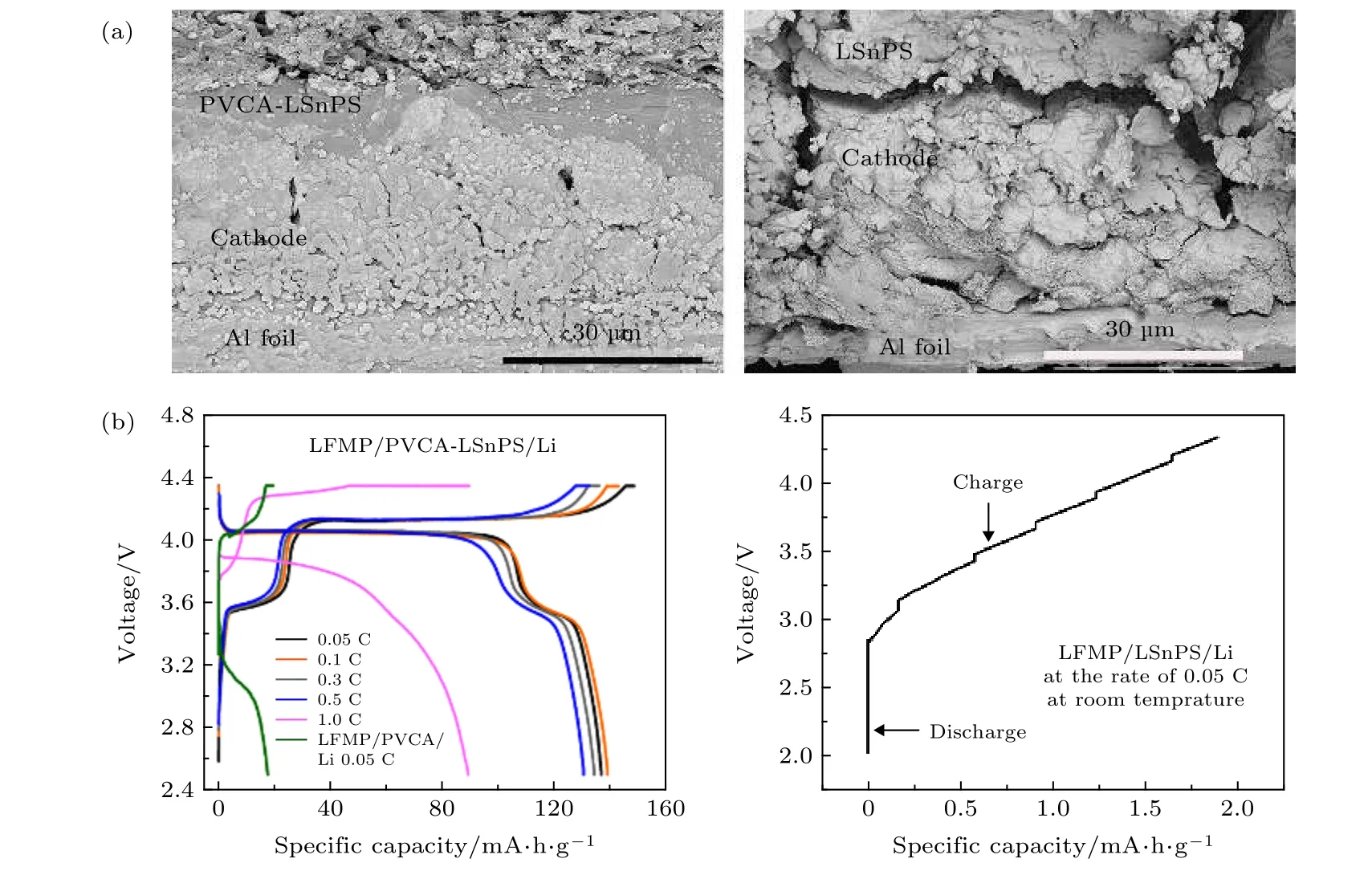

图10 (a) LFMP |PVCA-LSnPS|Li 和LFMP|LSnPS|Li 电池扫描电子显微镜截面图[44]; (b) LFMP |PVCA-LSnPS|Li 和LFMP|LSnPS|Li 电池恒电流充放电曲线[44]Fig. 10. (a) The SEM cross-sectional view of LFMP |PVCA-LSnPS|Li cell and LFMP|LSnPS|Li cell[44]; (b) galvanostatic charge-discharge curves of LFMP|PVCA-LSnPS|Li cell and LFMP|LSnPS|Li cell[44].

原位聚合为此提供了一个开创性思路. 将聚合物前驱体溶液(单体)填充到三维骨架中, 提供聚合环境或添加引发剂, 使单体溶液能够直接在孔隙中发生原位聚合, 聚合后形成的固态聚合物电解质将三维骨架紧密包覆, 形成致密的有机-无机复合电解质. 同时, 因为液态前驱体具有较好的流动性及浸润性, 能够与电极形成紧密的界面接触, 原位聚合后的固态电解质保留了液态时的特征, 与电极形成了一体化固固界面. Ju 等[44]证明了原位聚合改善固固界面的极大优势, 如图10(a)所示, 含有无机电解质Li10SnP2S12粉料的聚碳酸亚乙烯酯(poly(vinyl carbonate), PVCA)聚合物液相单体,通过原位聚合与电极形成了紧密的一体化界面. 相比之下, 通过冷压法制备的电池其电解质与电极之间具有极差的界面接触, 存在较大的间隙. 因此,如图10(b)所示, 通过原位聚合的方式制备的LiFe0.2Mn0.8PO4(LFMP)|PVCA-LSnPS|Li 全电池, 即使在室温1 C 倍率下仍具有89 mAh·g—1的放电比容量. 而通过冷压法制备的电池几乎无法正常工作.因此, 原位聚合是制备高性能全固态电池的有效策略.

5 总结与展望

随着人们对电池能量密度和安全性不断提高的要求, 对可持续能源储存和应用技术的不断追求, 全固态电池代替传统的储能体系是必然道路.刚柔并济的有机-无机复合电解质兼具高室温离子电导率及良好的机械性能, 在固态电池中的应用备受关注. 然而通过在聚合物基体中添加零维或一维无机填料难以对复合电解质的性能大幅地提高. 三维骨架具有高比表面积、高孔隙率的结构优势, 同时具有良好的机械性能和热稳定性, 在有机-无机复合电解质中具有巨大的应用前景. 近年来, 较多的研究工作已经证明了三维骨架在提高复合电解质性能方面具有显著功效, 作为无机填料, 可以在复合电解质中形成连续的无机相, 从而提供了锂离子的快速传输通道, 极大地提高了复合电解质的离子电导率. 此外, 三维骨架的不可燃性质极大地提高了复合电解质的热稳定性. 要实现三维骨架在全固态电池中的应用, 必然要开发一种成本低廉、操作简便、参数可控、可批量生产的制备方法, 本文对常用的制备方法进行归纳对比, 为开发更具有应用价值的制备方法提供基础. 虽然目前三维骨架在有机-无机复合电解质中的应用实现了对性能的提高, 但是仍存在可优化的方向, 降低三维骨架的尺寸及聚合物基体原位聚合, 都为进一步实现高能量密度的全固态电池提供有效的改进策略. 本综述总结了近年来三维骨架在有机-无机复合电解质中的研究工作, 以期望推动固态复合电解质的进一步发展, 实现更高能量密度、更大功率、更安全的全固态电池. 在未来, 需要进一步探究锂离子在三维有机-无机复合电解中的输运机制, 开发可商业化的制备工艺, 探索具有更优性能的复合电解质体系,实现全固态电池的商业化.