高硫煤机组低低温省煤器设计及应用

邹小刚,张知翔,李 楠,车宏伟,李文锋,周 飞,徐党旗

(1.西安西热锅炉环保工程有限公司,陕西 西安 710054;2.西安热工研究院有限公司,陕西 西安 710054)

燃煤电站锅炉设计排烟温度一般为120~140 ℃,实际运行排烟温度一般为120~150 ℃[1]。排烟热损失是锅炉热损失中最主要的一项,约为4%~8%,通常锅炉排烟温度每升高12 ℃,排烟热损失增加1%[2]。为充分回收烟气余热,提高机组经济性,低低温省煤器近年来在中低硫煤机组(war(S)<3.0%)中得到了广泛应用[3-10]。低低温省煤器可降低烟气温度20~80 ℃,减少烟气体积流量,降低粉尘比电阻,增加电除尘器比集尘面积,提高除尘效率,降低脱硫水耗,节能环保效益显著[11-12]。

但低低温省煤器在高硫煤机组(war(S)≥3.0%)上鲜有应用。我国高硫煤占已探明资源总量的6.38%,主要分布于贵州、四川、重庆等西南地区[13],大多机组的燃煤收到基硫分为3%~6%。高硫煤机组限于炉型、煤质、堵灰、腐蚀等原因,其排烟温度达140~170 ℃。超低排放改造后,尾部设备黏灰、低温腐蚀等更趋严重,增加了低低温省煤器在高硫煤机组上推广应用的风险。

本文在某高硫煤机组低低温省煤器中试试验台上对不同翅片间距、不同换热管型式、不同烟气温度下的低低温省煤器阻力进行了测试,研究了上述因素对低低温省煤器积灰的影响,提出了适用于高硫煤机组的低低温省煤器主要设计参数和设计原则,并在某高硫煤机组上成功应用。

1 试验系统

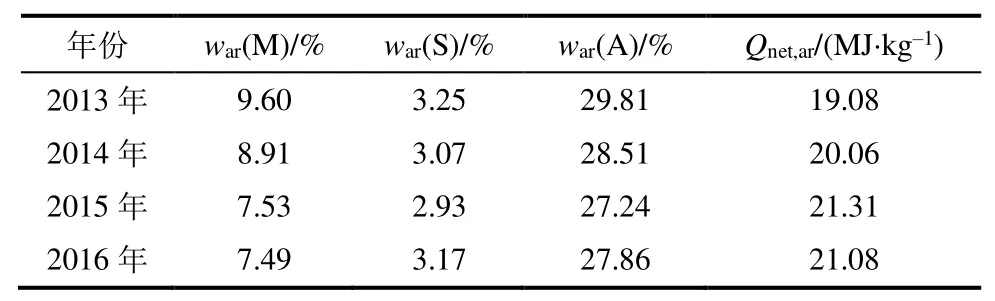

某电厂360 MW机组锅炉由法国STEIN公司制造,为W型火焰、亚临界参数、中间再热、强制循环、双拱炉膛、固态排渣、平衡通风、倒“U”型露天布置、燃煤汽包炉。锅炉尾部烟气通过2台双室四电场静电除尘器和湿式石灰石-石膏法烟气脱硫塔进行处理。锅炉设计燃煤硫分为4.02%,灰分为30.53%,2013—2016年期间实际燃用煤质数据平均值见表1。由表1可见,该锅炉实际燃用煤质收到基硫分平均值为3.11%,收到基灰分平均值为28.36%,属于典型的高硫高灰煤机组。

表1 2013—2016年期间锅炉煤质数据平均值Tab.1 The average values of the boiler coal quality data in 2013—2016

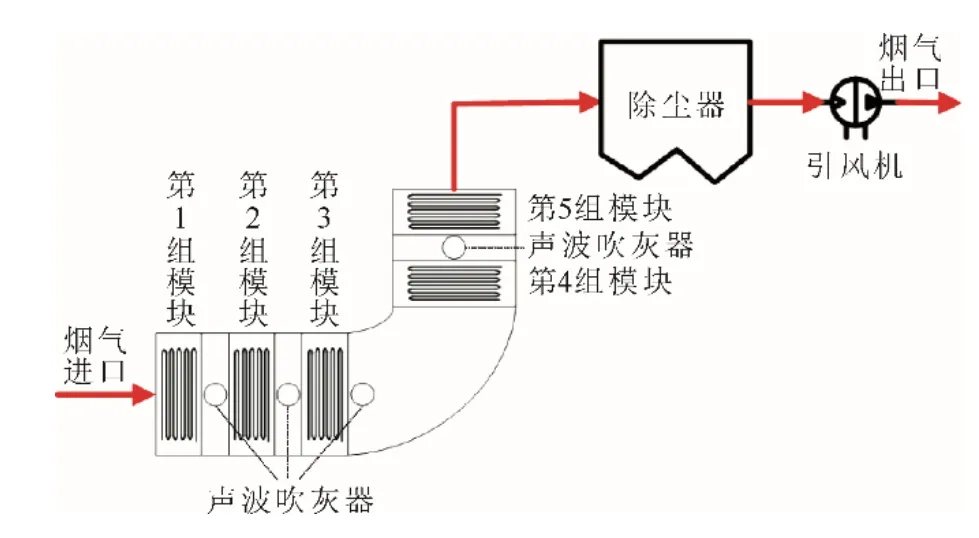

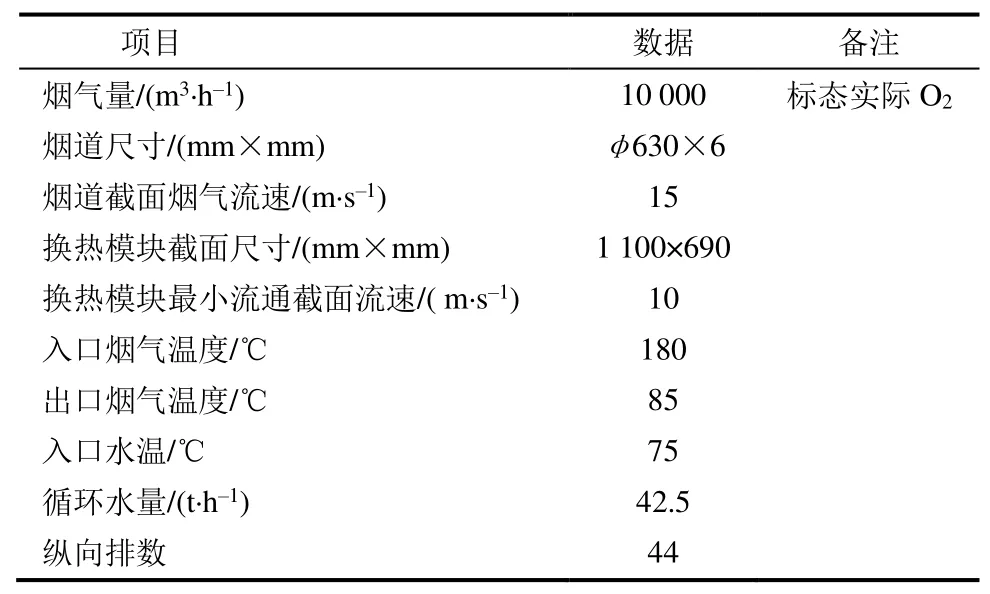

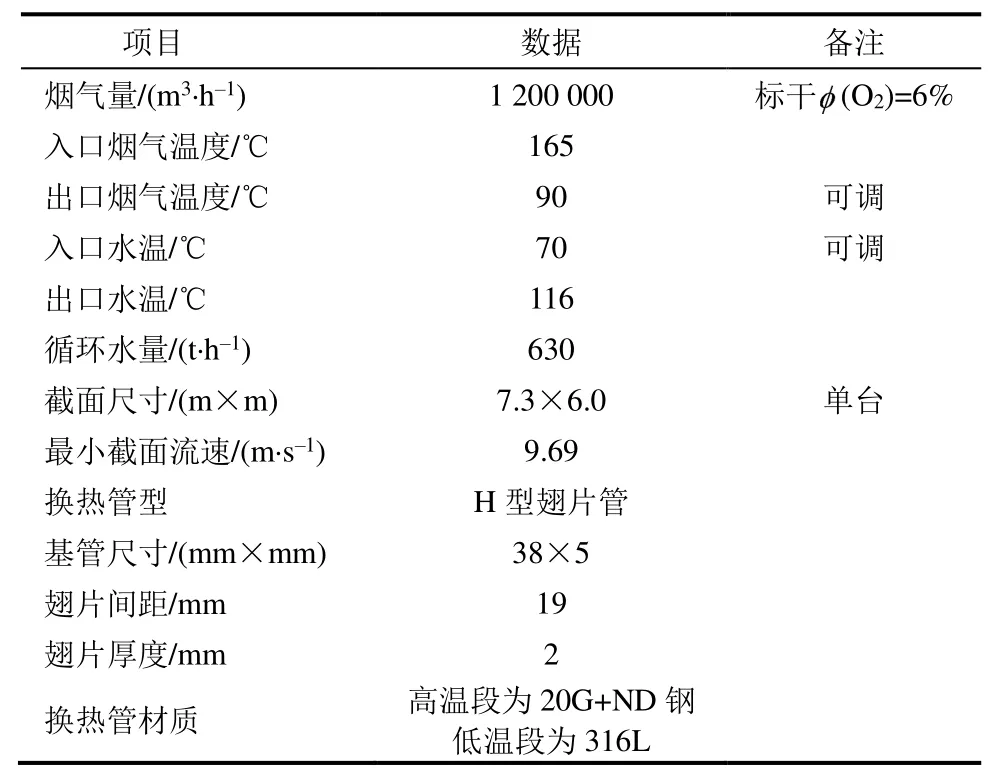

试验台烟气流程如图1所示,试验台主要设计参数见表2。

图1 试验台烟气流程Fig.1 The flow chart of test-bed flue gas

表2 试验台主要设计参数Tab.2 Main design parameters of the test bench

烟气从机组电除尘器前烟道抽取,经过低低温省煤器后进入除尘器及风机,回至机组电除尘器前烟道。除尘器底部灰斗设置在线输灰系统。烟气量通过变频风机调节。水侧系统为闭式循环,外接水水换热器与机组工业水换热,释放热量。

2 试验结果

2.1 换热管选型

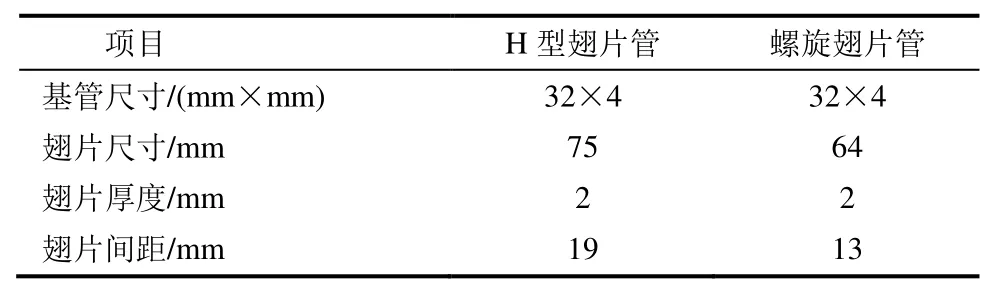

低低温省煤器大多布置于空气预热器(空预器)和除尘器之间的烟道内,不仅能够回收烟气余热,而且能够提高电除尘器效率。该区域换热温压小,烟气粉尘浓度高、易黏附,布置空间狭小,因此,低低温省煤器宜选用自清灰能力强的扩展受热面,以提高换热能力,减小整体尺寸,避免发生严重堵灰现象。目前,应用于低低温省煤器的扩展受热面主要有H型翅片管和螺旋翅片管,2种翅片管的主要结构参数见表3。

表3 翅片管主要结构参数Tab.3 Main structural parameters of the finned tube

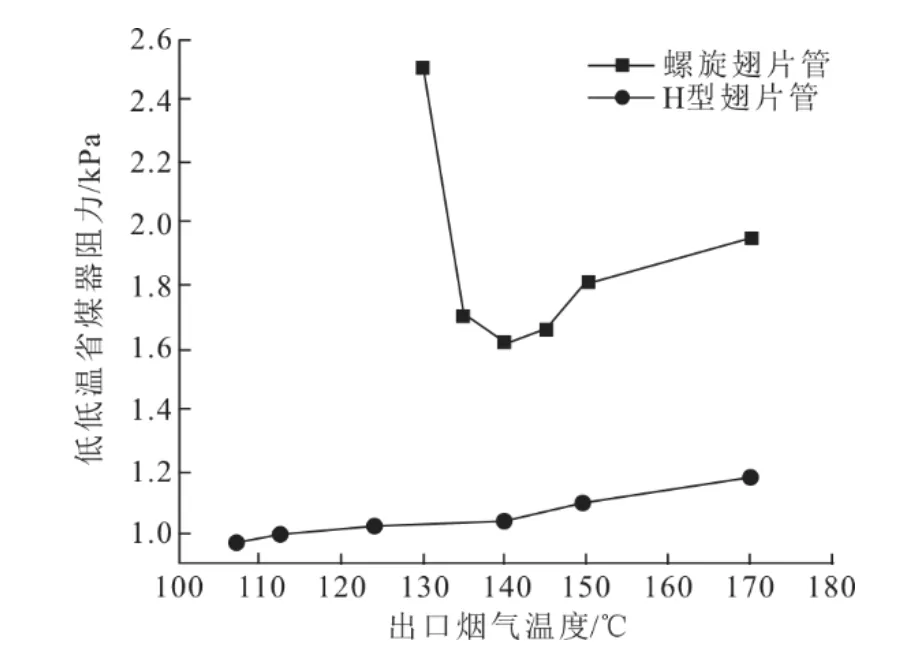

本文对这2种常规的换热管型在不同出口烟气温度下的烟气差压进行了测试,每个工况运行时间不低于24 h,以达到阻力平衡状态,测试结果如图2所示。由图2可见:在105~170 ℃温度区间内,H型翅片管阻力在1.0~1.2 kPa之间,且较为稳定,随着出口烟气温度的降低,烟气流速略有降低,其阻力有所降低;在135~170 ℃的温度区间内,螺旋翅片管阻力在1.6~2.0 kPa之间,随着烟气温度的降低有所降低;当出口烟气温度降低至135 ℃以下时,螺旋翅片管的阻力急剧上升,且随着运行时间的增加而增加,试验约进行了5 h仍无法达到平衡状态,只能终止试验。这主要是由于135 ℃以下SO3冷凝量增加,飞灰黏性增加,螺旋翅片管抗黏性积灰能力差,换热器的积灰状况随时间增加急剧恶化。由此可见,在高硫煤机组的低温高硫高灰烟气条件下,H型翅片管的阻力整体低于螺旋翅片管,H型翅片管更适用于更低烟气温度下的高硫煤机组低低温省煤器。

图2 不同换热管型低低温省煤器阻力与出口烟气温度关系Fig.2 The relationship between resistance and flue gas outlet temperature with different finned tubes

2.2 翅片间距

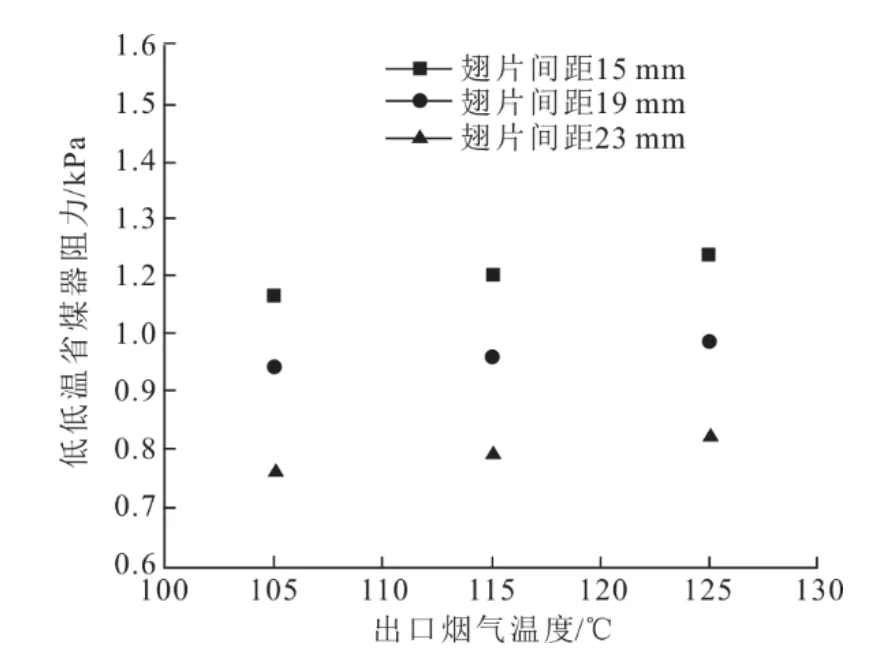

对于扩展受热面而言,翅片间距越小,其翅化率越高,成本越低。但翅片间距越小,换热系数越小,越容易堵灰。高硫煤机组在实施超低排放改造后,其空预器出口烟气黏性增加,堵灰风险增加。因此,选取一个合适的翅片间距对低低温省煤器的应用至关重要。图3为不同翅片间距的H型翅片管运行阻力测试结果。

图3 H型翅片不同间距下低低温省煤器阻力与出口烟气温度关系Fig.3 The relationship between resistance and flue gas outlet temperature with different fin spacings

由图3可见:3种翅片间距的H型翅片管运行阻力随着出口烟气温度的降低略有降低,主要是烟气流速变化的影响;翅片间距越大,低低温省煤器阻力越低,翅片间距为15、19、23 mm的低低温省煤器阻力分别为1.15、1.00、0.80 kPa左右。为将低低温省煤器阻力设计在合理范围内,同时兼顾低低温省煤器的造价和换热效率,建议高硫煤机组低低温省煤器的H型翅片管翅片间距不低于19 mm。

2.3 出口烟气温度选择

低低温省煤器可回收烟气余热,其出口烟气温度越低,回收的热量越多,根据计算,该机组低低温省煤器出口烟气温度每降低10 ℃,可降低机组煤耗0.41 g/(kW·h),但初始投资越高。随着除尘器入口烟气温度的降低,粉尘比电阻降低,电除尘器效率升高[12,14]。国内外大多中低硫煤机组配置的低低温电除尘器入口烟气温度一般为85~95 ℃。

从图3可以看出,出口烟气温度在105 ℃以上时,低低温省煤器阻力主要与烟气温度相关。在试验过程中,当烟气温度降低至105 ℃以下时,除尘器出现灰斗板结、疏灰管道堵塞、疏灰困难等现象。分析原因主要是由于此时大量SO3冷凝并被灰吸附,部分SO3与逃逸的NH3结合形成硫酸氢铵,灰的黏附性大大增强,导致输灰困难所致。因此,建议高硫煤机组低低温省煤器出口烟气温度设计值或运行值不低于105 ℃。

2.4 换热管腐蚀特性

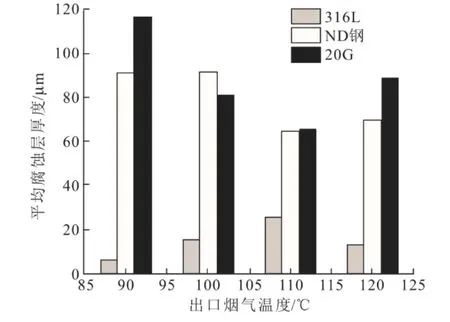

低低温省煤器将烟气温度降低至酸露点以下,其换热管存在较大的腐蚀风险。本试验针对3种常规的低低温省煤器换热管制作材料,即20G、ND钢(09CrCuSb)、316L(022Cr17Ni12Mo2),在低温高硫高灰烟气条件下进行了6个月的腐蚀特性试验,试验结果如图4所示。

图4 不同材料换热管平均腐蚀层厚度与出口烟气温度关系Fig.4 The relationship between average corrosion layer thickness and flue gas outlet temperature

由图4可见,ND钢的腐蚀层厚度与20G的腐蚀层厚度基本相当,而316L的腐蚀层厚度远低于其他2种材料。经计算,20G的最大腐蚀速率为0.24 mm/a,ND钢的最大腐蚀速率为0.22 mm/a,316L的最大腐蚀速率为0.044 mm/a。对于5 mm厚的换热管(理论壁厚1.8 mm),316L材质的腐蚀寿命超过30年,ND钢材质的腐蚀寿命为17.8年,20G材质的腐蚀寿命为13.9年。因此,建议高硫煤机组低低温省煤器高温段换热管材质可选用20G和ND钢,低温段换热管材质应选用316L及以上。

3 工程应用

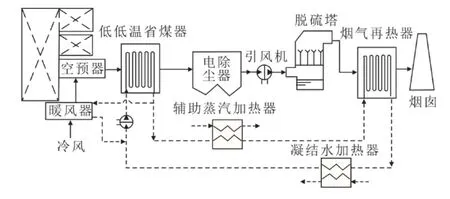

基于低低温省煤器中试试验台的主要试验结果,2016年12月至2017年6月对某电厂2台360 MW机组进行了低低温省煤器改造,并分别于2017年2月和7月投运。该厂低低温省煤器布置于空预器和除尘器之间,回收的烟气余热一部分加热脱硫塔后净烟气,一部分加热空预器进风。另外,系统配置辅助蒸汽加热器和凝结水加热器,平衡系统热量。低低温省煤器系统示意如图5所示,低低温省煤器主要设计参数见表4。

图5 低低温省煤器系统示意Fig.5 The system diagram of the low-temperature economizer

表4 低低温省煤器主要设计参数Tab.4 Main design parameters of the ultra-low temperature economizer

性能测试结果指出:360 MW负荷工况下,2台机组低低温省煤器实际入口烟温分别为156.16 ℃和159.21 ℃,实际出口烟温分别为96.15 ℃和105.90 ℃,修正后出口烟温分别为91.68 ℃和92.33 ℃,阻力分别为0.73 kPa和0.68 kPa。停机期间对低低温省煤器受热面进行检查发现,受热面入口(烟气高温段)换热管表面较为干净,受热面出口(烟气低温段)换热管表面有轻微黏灰。

低低温省煤器实际运行出口烟气温度控制在105 ℃左右。经计算,额定工况下,低低温省煤器降低发电煤耗约2.1 g/(kW·h),全年节省标煤3 334 t。同时,烟温降低后,脱硫塔水耗减少36.8 t/h。按有效运行小时数4 410 h,标煤单价600元/t,水单价2.5元/t计算,节煤收益和节水收益总计为240.64万元/a。

另外,低低温省煤器对SO3的脱除率在85%左右,其出口SO3质量浓度在7.5~11.5 mg/m3[15-16]。低低温省煤器每年减少CO2排放10 098 t,减少SO2排放1.32 t,减少NOx排放1.88 t,减少粉尘排放0.38 t。此外,该系统将空预器入口风温提升至50 ℃,将综合冷端温度提升至105 ℃以上,有效缓解了空预器冷端堵塞和腐蚀。

4 设计原则

根据中试试验台及工程应用研究结果,提出了高硫煤机组低低温省煤器设计原则,主要内容包括:1)换热管型选用H型翅片管,翅片间距不小于19 mm;2)出口烟气温度不低于105 ℃;3)换热管采用顺列布置,高温段换热管材质可选用20G和ND钢,低温段换热管材质选用316L;4)受热面采用竖直布置,烟气由上至下流经低低温省煤器,受热面热力计算选取适当的污染系数;5)优先选用声波吹灰,除尘器灰斗需要进行伴热改造,人孔门等易漏风的部位进行防腐改造;6)引风机需进行防腐处理,以免出现腐蚀。

5 结 论

1)高硫煤机组低低温省煤器应选用H型翅片管,翅片间距不小于19 mm,出口烟气温度控制在105 ℃以上,高温段受热面材质选用20G和ND钢,低温段材质选用316L。

2)某电厂高硫煤机组实施低低温省煤器改造后,锅炉运行状况良好,每年节煤收益和节水收益总计约为240.64万元,每年减少CO2排放10 098 t,减少SO2排放1.32 t,减少NOx排放1.88 t,减少粉尘排放0.38 t,经济和环保效益显著。