超临界350 MW循环流化床锅炉变负荷特性

蔡 晋,单 露,王志宁,张 缦,金 燕,蔡新春,王鹏程,杨海瑞

(1.清华大学山西清洁能源研究院,山西 太原 030032;2.清华大学能源与动力工程系,北京 100084;3.太原理工大学电气与动力工程学院,山西 太原 030024;4.山西国际能源集团(格盟国际)有限公司,山西 太原 030001;5.山西河坡发电有限责任公司,山西 阳泉 045000)

循环流化床(CFB)燃烧技术具有燃料适应性广,操作弹性大以及污染物控制成本低等优点[1-2],是当前商业化程度最好的清洁煤燃烧技术之一[3]。超临界机组发电效率比亚临界机组有大幅提高,同等发电量下,发电煤耗低,污染物排放低[4],因此发展超临界参数的CFB燃烧技术是CFB锅炉发展的必由之路。自白马超临界600 MW机组CFB锅炉2013年4月14日投运以来,超临界CFB锅炉技术在我国快速发展。2015年9月18日,中国第一台超临界350 MW机组CFB锅炉在山西晋能国金电厂投产。截至2019年底,我国已有超过40台超临界350 MW机组CFB锅炉投运。

近年来,一方面火电机组的增长与电力需求的持续放缓,煤电投资规模大幅下降,为近十年来最低水平,国内电力市场正处于供大于求的状态;另一方面在能源电力低碳发展的战略目标下,我国新能源装机容量和发电量都保持着较高的增速。截至2018年底,新能源装机容量占比18.9%,相较2017年风电装机容量增加12.4%,太阳能发电装机容量增加33.7%,而火电装机容量仅增加3.1%,火电发电量比重已从2011年的82.5%持续下降到2018年的70.4%[5]。新能源天然具有随机间歇的特点。为充分优先消耗新能源发电量,越来越多的火电机组频繁参与调峰任务,这就要求机组在大幅度变负荷过程中,不仅负荷响应速率要快,还要控制各运行参数在合理范围内,确保机组安全运行,最大程度降低对机组的损害。

目前大部分关于火电机组变负荷的研究集中于煤粉锅炉[6-9],对CFB锅炉变负荷的研究较少,仅有模型预测分析和小部分实际锅炉运行数据[10-12],而超临界CFB锅炉的变负荷特性报道更是鲜见。我国现役超临界CFB锅炉以350 MW机组为主。本文以河坡电厂超临界350 MW机组CFB锅炉为研究对象,变负荷范围为50%THA~100%THA,分析升降负荷的运行数据,获得变负荷过程中床温、汽温和排烟参数的变化曲线,并对比煤粉锅炉来探究超临界循环CFB在变负荷运行中的特点与优势。

1 锅炉设计参数

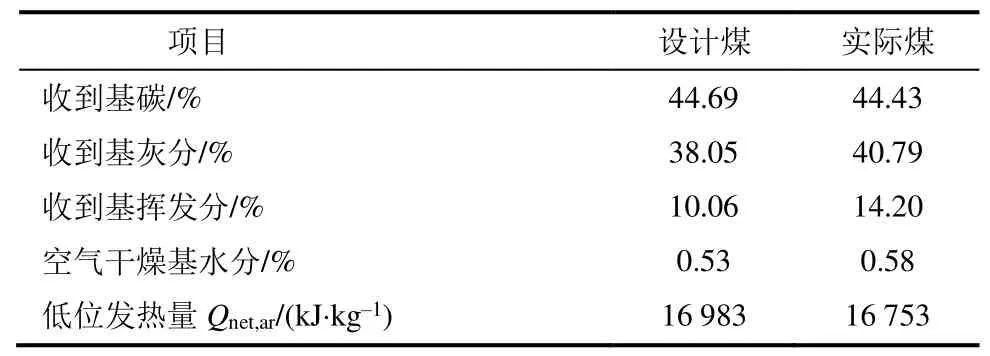

河坡电厂超临界350 MW机组CFB锅炉燃料参数见表1,燃用煤种为高灰、低硫贫煤(设计煤种为当地热值较高的无烟煤)。最大连续蒸发量(BMCR)和额定蒸发量(BRL)的条件下,锅炉主要设计参数见表2。

表1 锅炉燃料参数Tab.1 The fuel quality of the boiler

表2 锅炉主要设计参数Tab.2 Main design parameters of the boiler

2 锅炉主要设计特点

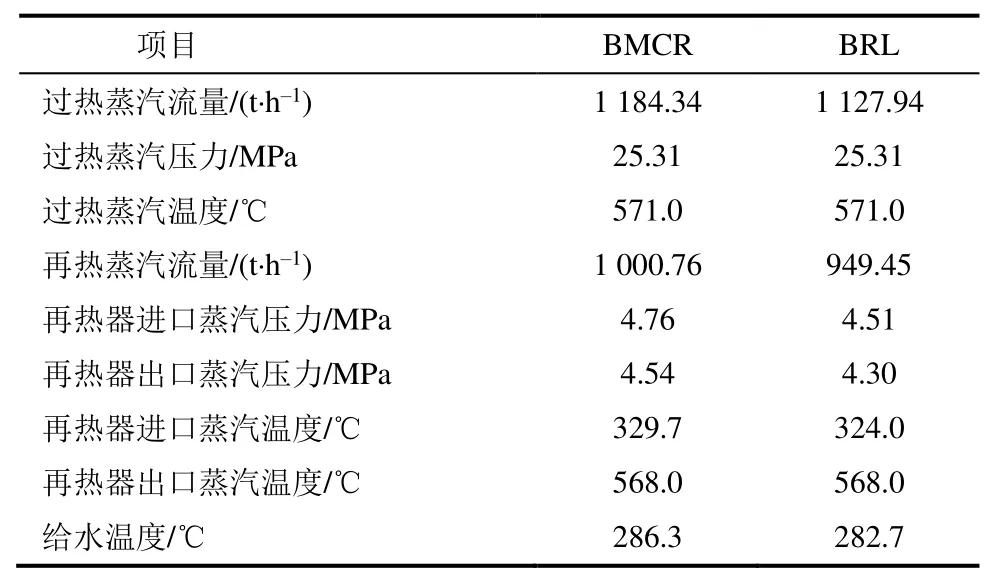

该超临界350 MW机组CFB锅炉为单炉膛、单布风板结构,采用高温汽冷旋风分离器进行气固分离,二次风分两层送入炉膛以实现分级燃烧。锅炉采用前墙给煤后墙排渣方式,前墙共布置10个给煤口,后墙水冷壁下部布置6个排渣口。一次风进风形式为风室左右两侧进风,有利于布风均匀。NOx采用分离器进口处布置的选择性非催化还原(SNCR)脱硝装置脱除,而SO2采用炉内石灰石和炉外脱硫塔协同脱除。

炉膛内前墙布置6片二级中温过热器管屏、6片高温过热器管屏、6片高温再热器管屏,在前墙还布置有5片隔墙水冷壁,有利于横截面的物料均匀分布。炉膛与尾部竖井之间布置3台旋风分离器,下部各布置1台U阀回料器,回料器为一分为二结构,保证了回料的均匀性。尾部采用双烟道结构,前烟道布置3组低温再热器,后烟道布置2组低温过热器和2组一级中温过热器,之后前后烟道合成一个。锅炉示意如图1所示。

图1 超临界350 MW机组CFB锅炉示意Fig.1 Schematic diagram of the supercritical 350 MW CFB boiler

3 锅炉变负荷运行特性

3.1 变负荷时的床温分布

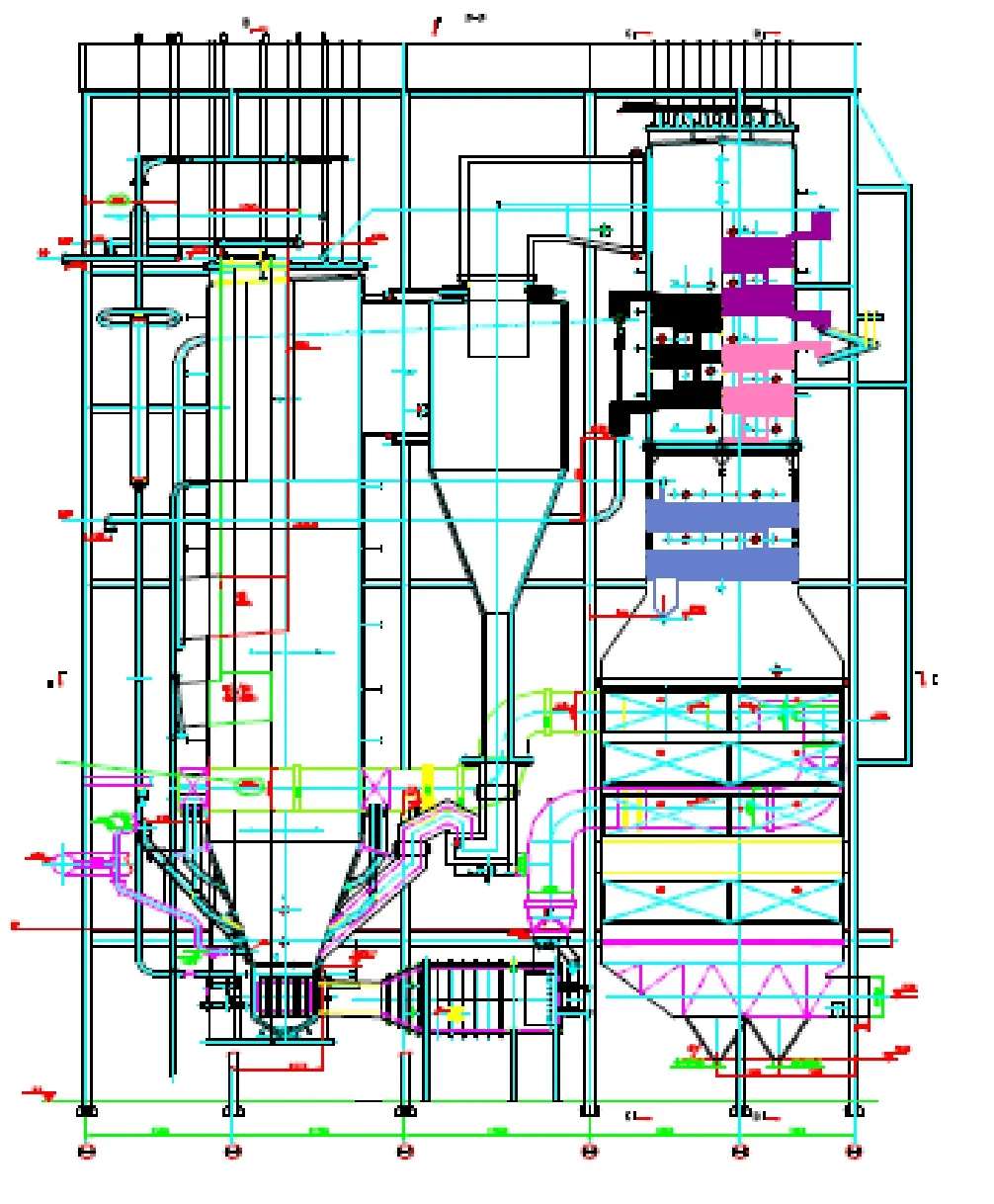

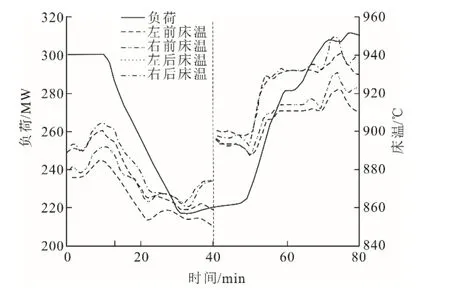

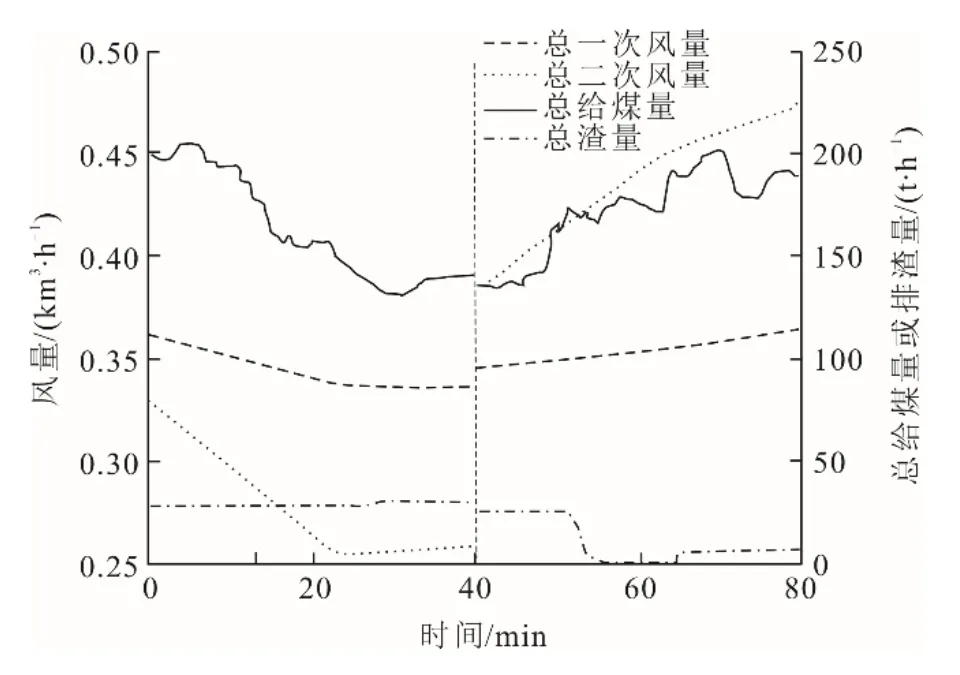

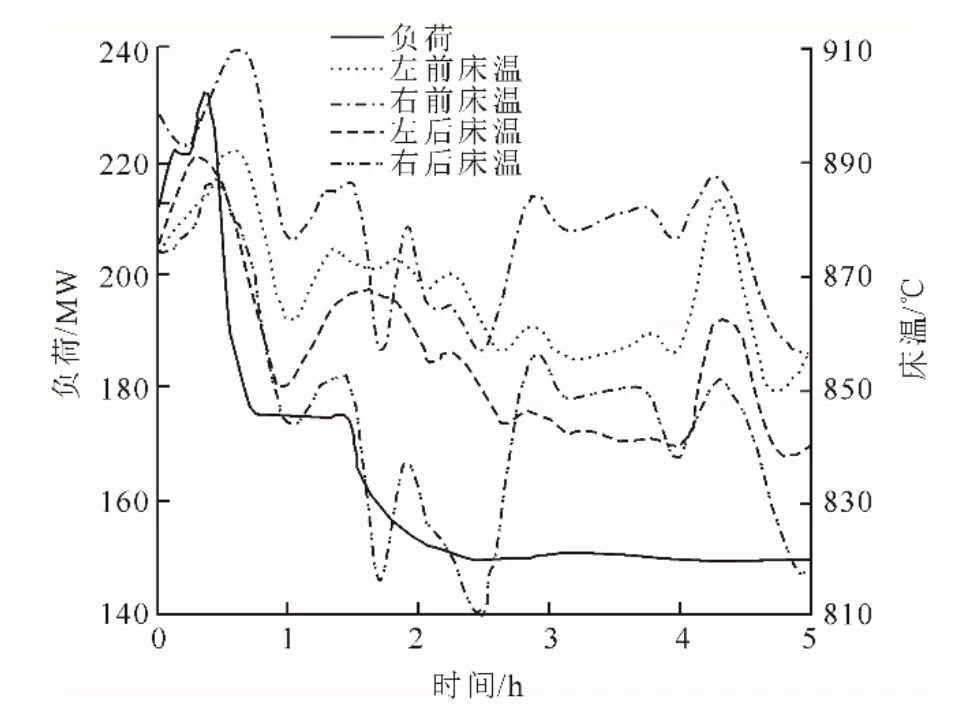

床温是CFB锅炉运行的关键参数。实际运行中,通常将床温控制在850~950 ℃,在保证燃烧效率的同时提高脱硫脱硝效果。图2—图5分别为60%~90%负荷和40%~60%负荷的床温分布,以及2种负荷范围下的锅炉风量、给煤量和排渣量变化情况。图2、图3中,虚线左右为2个时段的负荷曲线,左侧为降负荷,右侧为升负荷。

由图2可以看出:床温与负荷成正相关,当负荷提高时,床温呈上升的趋势;前后位置床温的差值相对较大,升负荷时在5~30 ℃范围波动,降负荷波动范围为4~21 ℃,这与前墙集中给煤和后墙排渣的固有结构有关。在升负荷过程中,由于增大给煤量并减少排渣量,前床中新给入的煤颗粒吸收了前床的热量,后床中排渣量减少保存了大量热量,使得后床温高于前床温;而降负荷过程中,由于排渣量基本不变,因此降负荷过程中前后位置床温的差值比升负荷过程中前后位置床温的差值小。同时床温也和不同负荷时具体的返料灰温有关,因此对于较大炉膛截面的超临界机组锅炉而言,该温度偏差范围可以忽略不计,在变负荷过程中认为床温分布是均匀的。此外,变负荷时,为防止床温波动较大而脱离最佳温度窗口,需要调整燃料量、风量和排渣量等控制床温,这是运行中控制床温的常用手段之一。

图2 60%~90%负荷的床温分布Fig.2 The bed temperature variation at 60%~90% load

图3 60%~90%负荷,锅炉风量、给煤量和排渣量Fig.3 The airflow rate, coal feeding rate and ash discharged rate at 60%~90% load

结合图2和图3可以看出,在实际运行过程中,升负荷时,50~60 min期间的床温迅速升高,后墙床温最大变化由893 ℃升至930 ℃,给煤量曲线从50 min起由快速上升立刻放缓,排渣量的控制也由25.9 t迅速降为0。由此可看出:床温过高时,减缓给煤,适当增加一次风增长速率,同时减小排渣量,可使床温增长放缓;降负荷时,床温相对较低,尤其是负荷低于50%负荷时,某些测点床温已低于850 ℃,此时主要通过适当增大排渣量使得床温回升。27 min起,通过增加右侧某台冷渣器的开度,排渣量增加约1 t,相应的右侧床温明显回升。

图4 40%~60%负荷的床温分布Fig.4 The bed temperature variation at 40%~60% load

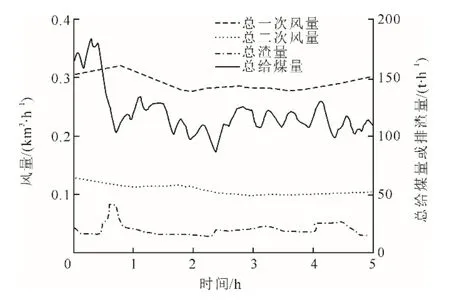

图5 40%~60%负荷,锅炉风量、给煤量和排渣量Fig.5 The airflow rate, coal feeding rate and ash discharged rate at 40%~60% load

结合图4和图5可以看出,给煤量上升,风量基本不变,排渣量在2.3 h时由15.6 t增加为20.5 t,此时右侧床温明显回升而左侧变化很小,且右后床温回升幅度最大。通过实时运行数据可以得知,左右侧给煤量基本相同,而2.3 h起通过开启右侧的1台冷渣器来增加排渣量。由此可确定,相同条件下通过控制排渣量可显著调节床温。

排渣对床温的影响主要体现在3个方面:1)在相同给煤放热量的条件下,当排渣量减小时,床料量相对增大,等效于床料的热容相应增大,则床温变化程度就会减小,同理排渣量增大时,床料量相对减小,床温变化程度就会相应增大;2)通过冷渣器排走的物料本身会带走部分热量,增大排渣量就意味着带走更多的热量;3)排渣会使得床内粗颗粒比例降低,细颗粒比例增高,由于细颗粒在流化风作用下离开密相区,使得热量无法积聚在床层,从而床温降低。3种作用的影响程度视排渣量不同而不同,排渣对床温的影响由上述3种作用共同作用。此外,由于排渣口全部布置后墙,排渣量变化时,后墙位置的床温测点变化更加明显。同时后墙排渣有利于大渣在炉内的停留时间,使得大渣含碳量较低。

3.2 变负荷时的主再热蒸汽温度特性

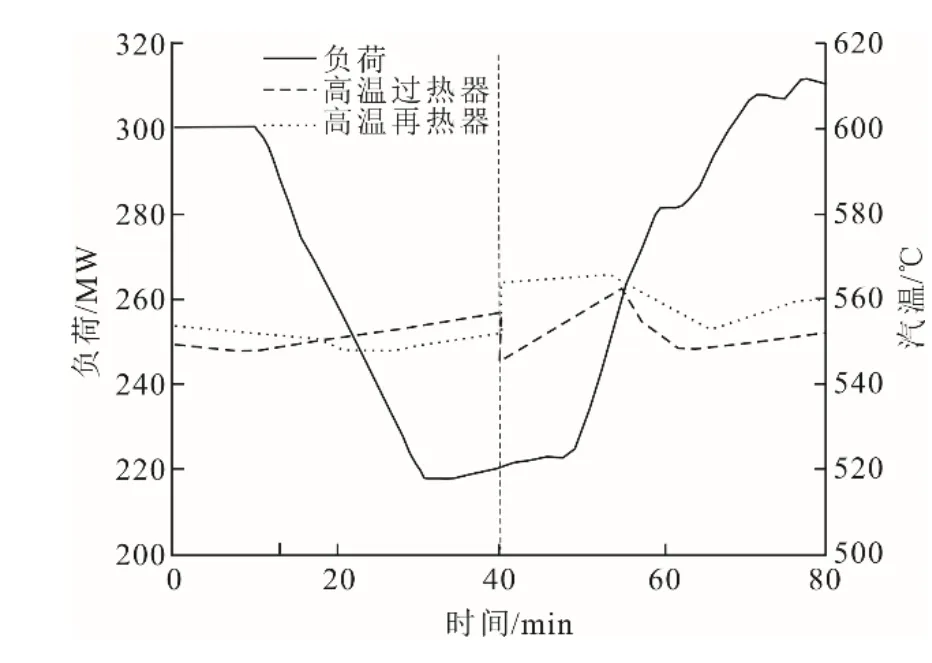

图6和图7分别为在60%~90%负荷和40%~60%负荷变负荷时的汽温变化曲线。

图6 60%~90%负荷的汽温变化特性Fig.6 The change performance of steam temperature at 60%~90% load

图7 40%~60%负荷的汽温变化特性Fig.7 The change performance of steam temperature at 40%~60% load

由图6可以看出:随着负荷变化(负荷变化率大约为4~5 MW/min),高温过热器出口蒸汽与高温再热器出口蒸汽的温度基本稳定,略低于设计值;升负荷时,过热汽温和再热汽温先降低,这与其受热面裕度不足有关。当负荷快速升高时,汽轮机的主汽阀和调节汽阀会快速打开来响应负荷的增长,这会使锅炉侧主蒸汽管道内的蒸汽量大大减少,主蒸汽压力降低,需要更多的给水变成蒸汽以维持主蒸汽压力;加入的煤加热了给水,而燃料的响应速度较为迟缓,给水量增加较快,所以主蒸汽温度会先降低;当升负荷新加入的煤彻底转换为热能后,燃料的放热和给水及蒸汽的吸热达到新的平衡。锅炉受热面一定,不考虑减温水因素,负荷越高,过热汽温和再热汽温稳定值相对越高。

由图7可以看出:随着负荷变化,汽温瞬间变化率很小,整体平稳,波动小,高温过热器出口蒸汽温度曲线有一个明显的波谷,这与烟气挡板的调节有关。

3.3 NOx排放特性

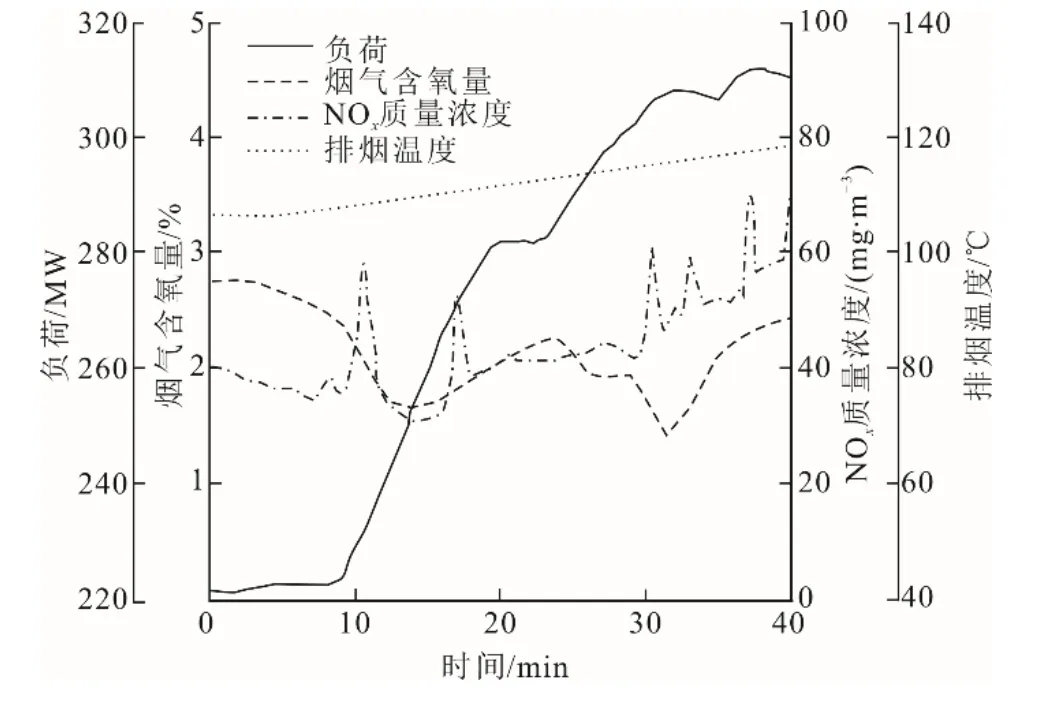

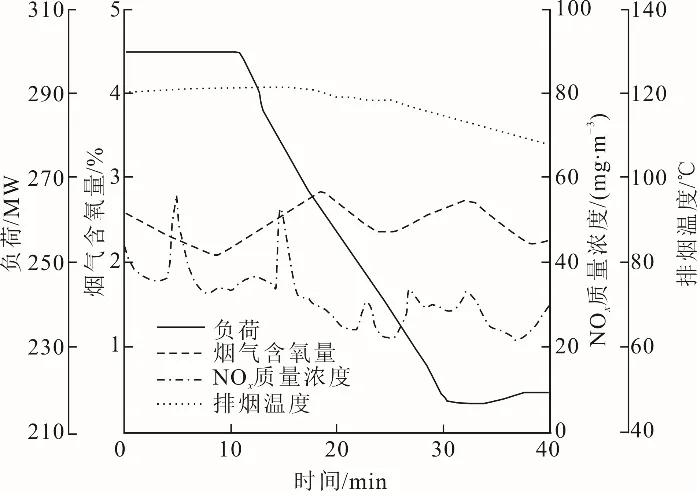

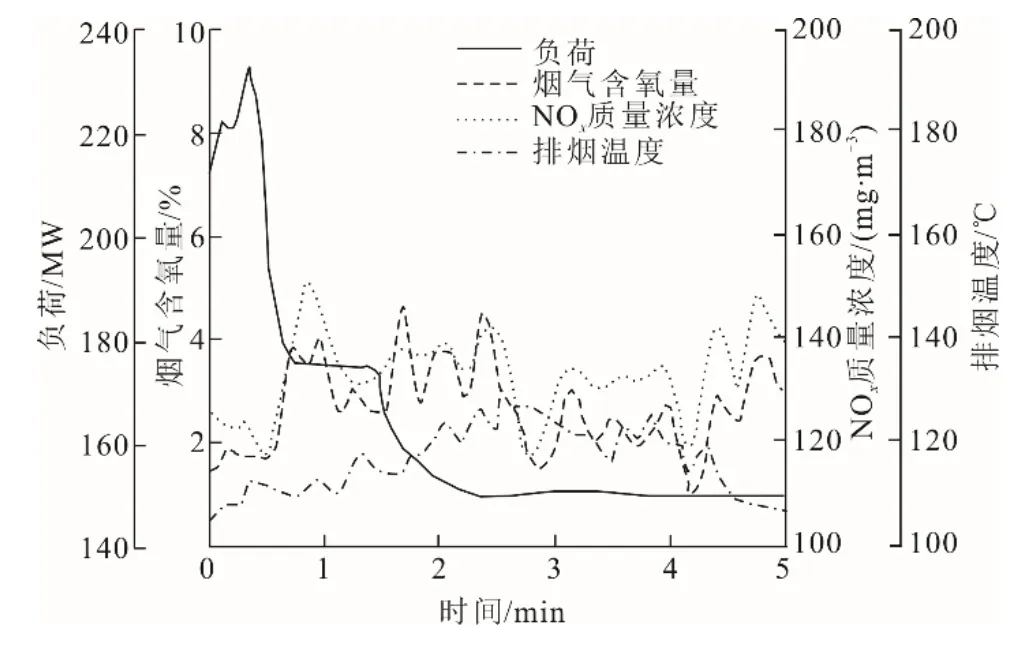

图8—图10为锅炉在升降负荷时NOx原始排放质量浓度(SNCR设备之前)、排烟温度及炉膛出口烟气含氧量(体积分数)的变化趋势。由图8可以看出,升负荷过程中,排烟温度从106 ℃升为119 ℃。这是因为燃料量、风量、蒸汽流量均相应增加,各级受热面处的工质和烟气温度升高,导致炉膛排烟温度随之升高。烟气含氧量基本稳定在2%~3%,说明变负荷过程中过量空气系数的调整很及时。如前所述,当负荷增加时,床温呈现升高的趋势,而NOx的排放直接与床温有关。此外研究表明,随着升负荷过程中给煤量的增加,SO2的生成量也增大,炉内投入的石灰石量增多,而CaO颗粒对NH3的氧化具有强烈的催化作用[13],这也是导致NOx排放升高的原因。由于运行床温和二次风配比比较合理,升负荷时NOx排放质量浓度的变化范围为30~70 mg/m3(标准状态,下同),降负荷时的变化范围为20~50 mg/m3,小于GB 13223—2011要求的100 mg/m3(均已折算到氧体积分数为6%)。运行床温较低、合理二次风配比造成缺氧环境和入炉燃料所含有机氮化物较少等是该厂NOx原始排放偏低的重要原因。而对于中低负荷区间的变负荷工况,由于需维持最低流化风速,随着负荷降低,一次风量逐渐降低至最低流化风量,不能发挥分级配风的优势,密相区的还原性气氛相对中高负荷时差,致使NOx的原始排放质量浓度显著大于中高负荷时的量。

图8 升负荷时(60%~90%负荷)NOx原始排放质量浓度及排烟温度、烟气含氧量Fig.8 The NOx mass concentration emission in front of the SNCR, and the flue gas temperature and O2 content during load ascending (60%~90% load)

图9 降负荷时(60%~90%负荷)NOx原始排放质量浓度及排烟温度、烟气含氧量Fig.9 The NOx mass concentration emission in front of the SNCR, and the flue gas temperature and O2 content during load descending (60%~90% load)

图10 变负荷(40%~60%)NOx原始排放质量浓度及排烟温度、烟气含氧量Fig.10 The NOx mass concentration emission in front of the SNCR, and the flue gas temperature and O2 content at variable load (40%~60%)

3.4 变负荷速率

煤粉炉的煤粉主要靠与高温烟气强烈混合的对流换热来达到着火温度,进入的煤可以迅速燃烧,负荷能在短时间响应来达到目标负荷,自动发电控制(AGC)方式控制升降负荷速率能达到10 MW/min,甚至更高。对于CFB锅炉而言,其锅炉结构和燃烧方式与煤粉炉不同,存在着蓄热惯性大、燃烧缓慢和负荷响应速率相对较慢等缺点[14-16]。但CFB锅炉负荷调节范围大,可在低负荷稳定运行,且随着对CFB锅炉的认识和运行经验的积累,负荷响应速率也大大提升。

由上述负荷随时间的变化曲线可知:该CFB锅炉升负荷初期,负荷率缓慢上升,当加入的煤开始着火后,负荷会迅速上升,升负荷速率为6 MW/min(1.71%/min),但同时会受到床温不能过高的限制;降负荷时,由于炉内有大量的床料,因此负荷下降速率较慢,降负荷速率为4 MW/min(1.14%/min)。另外,CFB锅炉快速变负荷时,污染物排放瞬时值容易超限,这也制约了锅炉响应速率。

4 结 语

通过对超临界350 MW机组CFB锅炉变负荷时各参数的变化趋势分析,可知CFB锅炉具有负荷调节范围广,变负荷速率比较快的特点,在参与深度调峰上具有较大优势。负荷调节通过控制给煤量、风量等外部操作条件来实现。在变负荷过程中通过控制排渣量可以调节床温,在床温过高时需适当减小排渣量,从而保证锅炉运行安全。汽温在变负荷过程中,整体平稳波动小。合理控制床温和风煤比,可以使NOx原始排放质量浓度较低,采用少量尿素脱硝即可达到超低排放。CFB锅炉能快速响应AGC指令,并保证安全稳定和低排放运行。