烷基苯合成技术的研究进展

孙向前,刘素丽,袁 华,冯光华

(国家能源集团 宁夏煤业有限责任公司 煤炭化学工业技术研究院,宁夏 银川750411)

烷基苯是重要的化工生产中间体,将其磺化中和后生成的烷基苯磺酸盐是合成洗涤剂的主要组成成分。截止2019年,我国烷基苯的产能在68万t,其中95%用于表面活性剂的生产中,目前,我国已经成为最大的表面活性剂生产和消费国。烷基苯的合成主要是通过苯与烯烃的烷基化反应,其反应是有机合成的重要手段,在精细化工和医药等领域有着普遍的应用[1,2]。烷基化反应是碳正离子进攻苯环发生的亲电取代反应,其所用的催化剂对反应的转化率和产物的选择性有着很大影响,常用的烷基化催化剂包括路易斯酸催化剂、质子酸或酸性氧化物等,其中HF和AlCl3是目前工业上生产烷基苯最广泛的催化剂。HF和AlCl3催化剂具有反应条件温和、反应器简单、原料摩尔比低等优点[3],但HF强的毒性和腐蚀性对设备具有较大的危害,对操作人员也有健康危害[4];AlCl3催化剂产物收率低、选择性差及产物难以分离等问题,阻碍了烷基苯产业人员对其使用[5]。

1 烷基苯反应机理

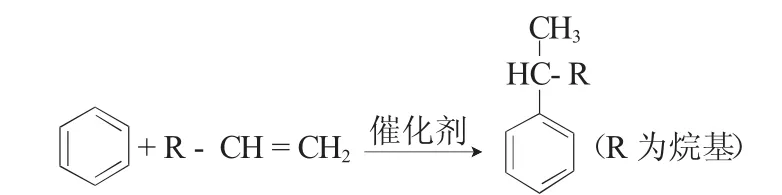

烷基苯的合成是有机合成中经典的Friedel-Crafts反应,其反应实质是氢原子被烷基取代。烷基化反应广泛使用的催化剂有质子酸(HF、H2SO4、H3PO4)、路易斯酸催化剂(AlCl3、FeCl3、SbCl5、SnCl4等)。根据催化剂类型的不同,烷基苯反应机理也不同,可以由碳正离子反应机理和络合物反应机理来阐释,但反应类型都属于苯环的亲电取代反应[6]。反应过程中可能产生不同的碳正离子,反应产物也有多种。以十二烷基苯为例,苯在烷基上的取代位置不同,可能生成在烷基2,3,4,5,6位上取代的产物。

图1 烷基苯反应方程式Fig.1 Equation of alkylbenzene reaction

采用质子酸为烷基苯合成的催化剂时,首先,质子酸中的氢质子进攻烯烃,形成碳正离子,作为亲电试剂的碳正离子被苯环进攻,形成不稳定的碳正离子中间体,然后失去一个质子生成烷基苯。

图2 烷基苯质子酸反应机理Fig.2 Reaction mechanism of protonic acid for alkylbenzene

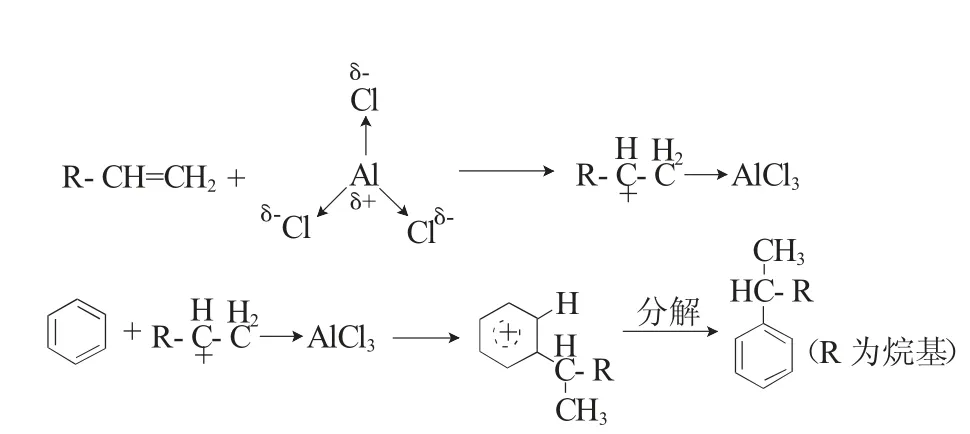

采用路易斯酸为烷基苯合成的催化剂时,首先,路易斯酸和烯烃形成络合物,然后被苯环进攻形成不稳定的中间体,最后分解生成烷基苯。采用路易斯酸为催化剂时,一般采用无水AlCl3等无水试剂。若要采用水合路易斯酸为催化剂,需要加入HCl作助催化剂引发反应。其反应机理也属于络合反应机理。

图3 烷基苯路易斯酸反应机理Fig.3 Reaction mechanism of lewis acid for alkylbenzene

2 生产技术现状

2.1 烷基苯原料的来源

烷基苯的原料来源主要有以下几种方式得到:

(1)煤油分子筛脱蜡得到正构烷烃,正构烷烃再氯化作为合成烷基苯的原料。

(2)煤油分子筛脱蜡得到的正构烷烃,正构烷烃再脱氢得到内烯烃作为合成烷基苯的原料。

(3)石蜡裂解及乙烯齐格勒聚合得到的α-烯烃作为合成烷基苯的原料。

(4)丙烯聚合后得到的四聚丙烯作为合成烷基苯的原料。

近年来,随着煤化工产业的迅速发展,国内煤制油间接液化以及直接液化技术的开发,以煤制油间接液化富有的α-烯烃或直链烷烃作为合成烷基苯的原料也得到了广泛的应用。南风化工集团以切割后的煤制油烷烯烃制备的烷基苯为原料,再经磺化中和后得到的煤制烷基苯磺酸盐与传统的石油苯磺酸盐相比较,具有较好的性能,各项指标符合国标要求。煤制油烷烯烃作为合成烷基苯的原料具有良潜在的应用价值[7]。

2.2 烷基苯合成技术路线

烷基苯的合成技术根据烷基化试剂来源不同,主要有脱氢法、氯化法、石蜡裂解法和丙烯低聚法4条合成路线[8]。其中以煤油为来源的氯化法和脱氢法路线应用最多。煤油来源广、成本低、工艺成熟、产品质量好。采用石蜡裂解法生产的烷基苯多为2-苯基烷,作为洗涤剂的主要成分,洗涤效果不理想。丙烯低聚制得的烷基苯多为支链烷基苯,生物降解性能差。20世纪60年代中期,我国开始采用美国环球油公司(UOP)开发的脱氢法生产烷基苯[9]。

图4 烷基苯合成路线Fig.4 Synthetic route of alkylbenzene

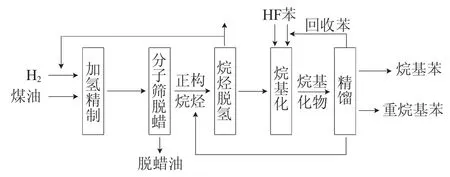

2.3 脱氢法-HF烷基化合成工艺

脱氢法主要以煤油为原料,加氢精制除去硫、氮、氧、金属等杂质,得到的精制油通过分子筛脱蜡分离出正构烷烃,正构烷烃再脱氢后制得单烯烃,单烯烃与苯在HF催化剂的作用下发生烷基化反应,烷基化产物再经精馏,塔顶得到烷基苯产物,塔底得到重烷基苯产物,精馏同时也可以回收部分苯。目前,国内正在运转的几套烷基苯生产装置(金陵石化、公司、金桐石油化工有限公司、抚顺石化洗涤剂化学厂)均采用UOP脱氢-HF烷基化工艺技术。

图5 脱氢法生产烷基苯流程简图Fig.5 Process flow diagram of dehydrogenation method produce alkylbenzene

南京烷基苯厂是我国第一套使用UOP脱氢-HF烷基化工艺技术的烷基苯装置,生产能力为5t/a,主要工艺流程与图5所述一致,包括加氢精制装置、分子筛脱蜡、烷烃脱氢、烷基化、精馏等流程[10]。经过30年的技术改进,金陵石化的生产能力已经扩大到20万t·a-1。同时与大连物化所、中国日化院共同研发了NDC-2脱氢催化剂,取代了UOP公司DEH-5催化剂在烷烃脱氢上的限制,到目前为止脱氢催化剂已经由第一代的NDC-2发展到了NDC-10,与国际上的脱氢催化剂已经差距很小,并开发出新的二烯烃加氢工艺技术,打破了UOP公司对该技术的垄断。

金桐石油化工有限公司1996年建成一套10万t·a-1的烷基苯生产装置,该装置采用脱氢、HF烷基化两套装置。2001年与金陵石化有限公司共同组建金桐化学工业有限公司,新建一套10万t·a-1的洗涤剂烷基苯装置,工艺与此前相同。2010年金桐化学工业公司组建金桐表面活性剂有限公司,新建一套包括脱氢、HF烷基化两套装置的洗涤剂烷基苯装置,首次采用高效板束式换热器、烯烃双段进料,减少了能耗,逐步形成了自己的技术特点。

抚顺石化公司洗涤剂化工厂,采用脱氢-烷基化工艺,初期设计生产能力为7.2万t·a-1,经过多年的技术改造,其生产能力已达到28万t·a-1。1996年与大连化物所研发了第二代脱氢催化剂DF-2,替代了美国UOP公司的DEH-7;2008年又研发出高温活性好、多产烷基苯及重烷基苯、使用周期长的DF-3脱氢催化剂。此外,通过多年的技改,在加热炉炉管表面应用了陶瓷涂层技术,解决了加热炉炉膛温度高的问题。

琪优势化工(太仓)有限公司的10万t·a-1的烷基苯联合装置于2012年投产,采用UOP-HF烷基化工艺。该公司采用体积较小的设备,节省了投资,采用烷基苯中和单元,优化了污水处理,使用带式压缩机对残渣处理,减少了定期清理中和池的次数。通过技术创新在烷基苯分馏塔后增加了烷基苯回收塔,同时增加了白土处理器回收塔顶液,这种技术创新既可以提高烷基苯收率,又可以降低烷基苯的溴指数。

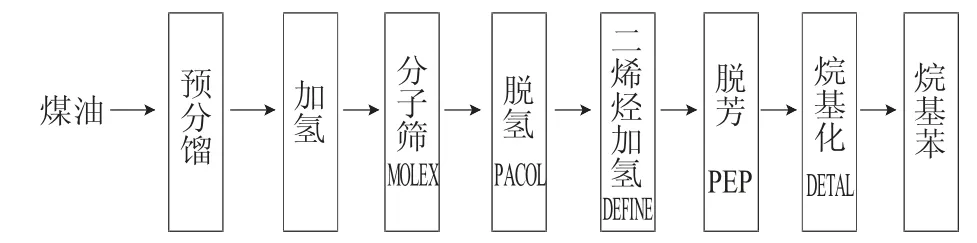

2.4 DETAL烷基苯合成工艺

UOP公司开发的Detal烷基化工艺是结合PACOL脱氢、DEFINE二烯烃加氢、PEP脱芳及DETAL固体酸催化剂烷基化技术,除HF烷基化由DETAL固体酸催化剂工艺替代外,其余工艺流程与UOP脱氢-HF烷基化工艺基本相同。

图6 DETAL法生产烷基苯流程简图Fig.6 Process flow diagram of DETAL method produce alkylbenzene

DETAL法虽然对设备材质无腐蚀、对操作人员危害小,但反应需要在较高的反应温度和压力下进行,苯烯比需要维持在较高的数值,烷基苯收率较低,能耗大;HF法合成烷基苯反应条件较为温和,需要的较低的苯烯比,烷基苯的产率较高,但HF法产生较多废酸,对人体有严重的危害,对设备腐蚀严重等问题也值得注意。目前,UOP脱氢-HF烷基化工艺成熟且基本满足我国洗涤剂用烷基苯的生产,而DETAL工艺由于种种技术上的问题,DETAL工艺在我国工业生产中应用较少。

表1 DETAL法与HF法工艺对比Tab.1 Comparison between DETAL process and HF process

3 技术发展动向

随着烷基苯合成技术的不断发展,UOP脱氢-HF烷基化技术也在不断创新,以及UOP公司开发的Detal固体酸催化剂在烷基化工艺上的应用,大力推进了烷基苯产业的发展。近年来,杂多酸、分子筛、离子液体等催化剂在烷基化反应中展现出良好的稳定性及催化活性,将加快烷基苯产业的发展,研究人员也在密切关注这些新型催化剂的发展。

3.1 杂多酸催化剂

杂多酸催化剂是一类结构复杂的质子酸型催化剂,主要以P、Si、Fe、Co等原子以特定的结构与氧原子配位桥联而成。因其具有催化活性高、稳定性高、多功能性(酸、氧化、光催化等)和绿色无污染等优点越来越被科研人员广泛关注[11]。

谢富胜等[12]对负载磷钨酸催化剂进行了改性,得到了具有L酸和B酸两种酸中心的负载磷钨酸催化剂,并将负载磷钨酸催化剂应用到苯与1-十二烯的反应中。研究表明,在反应温度140℃、苯烯摩尔比12∶1、质量空速10h-1反应条件下,烯烃转化率可达99%以上,催化剂活性可保持70h,但2位取代产物的选择性较低;在低温、低苯烯质量比和高空速的条件下,有利于2位烷基苯的生成,产物的选择性明显增加。改性后的负载磷钨酸催化剂具有很好的催化活性和稳定性,在烷基苯的合成中具有广阔的应用前景。

刘亚杰等[13]采用大孔径、高酸度、细颗粒的负载型杂多酸HRP-24催化剂,将研究了C20~C28α-烯烃与苯的烷基化反应。研究表明,在温度120℃、催化剂浓度0.02g·mL-1,苯烯摩尔比20、时间2h的反应条件下,烯烃的转化率接近100%,单烷基苯选择性达99%。研究发现,负载型杂多酸HRP-24催化剂是一种产品质量高、催化活性高、稳定性好、绿色、可重复使用的环境友好型的烷基苯合成催化剂。

朱佐刚等[14]以SiO2负载杂多酸催化剂,进行了苯与十二烯的烷基化反应。研究表明,该催化剂是一种稳定性较好的杂多酸催化剂,在苯烯比4∶1,质量空速10h-1、反应温度120℃的条件下,催化剂活性在70h内基本保持不变。

温朗友等[15]将28%的磷钨酸负载于SiO2载体上,制得了杂多酸催化剂,并将其应用到苯与1-十二烯的反应中。研究对比了磷钨酸催化剂、负载型磷钨酸催化剂及HY分子筛催化剂的稳定性;在苯烯比10∶1、反应温度80℃、反应时间30min的条件下,磷钨酸催化剂和HY分子筛催化剂在使用10次后就失去了催化活性,而负载型磷钨酸催化剂在使用20次后仍具有较高的稳定性,催化活性仍有85%,说明负载型磷钨酸催化剂在苯与烯烃的反应中具有良好的应用前景。

3.2 分子筛催化剂

分子筛催化剂是以SiO4四面体和AlO4四面体为结构的一类铝硅酸盐催化剂,其具有酸度高、可再生、分离简易和环境友好等优点,被广泛应用到烷基苯合成反应中[16]。

王超等[17]以聚乙二醇-聚丙二醇-聚乙三醇三嵌段聚合物为模板剂、正硅酸乙酯为硅源,制备了SBA-15型分子筛催化剂并进行了磷酸改性;采用改性后P/SBA-15催化剂进行了十六烷基苯的合成反应。研究表明,该催化剂具有良好催化活性,在反应温度180℃、空速2.0、苯烯摩尔比10.0、反应压力2.0MPa的最佳反应条件下,烯烃转化率可达到94.5%,十六烷基苯选择性达93.0%;此外该催化剂在120h内具有良好的活性和稳定性,具有潜在的工业应用价值。

胥明等[18]以六亚甲基亚胺为模板剂、40%硅溶胶和双三乙氧基硅基乙烷(BTEE)为混合硅源、铝酸钠为铝源,采用水热晶化法合成了有机硅杂化分子筛催化剂LB-16,并将该催化剂应用到苯和1-十二烯的烷基化反应中。研究表明,LB-16催化剂对苯与1-十二烯合成具有较好的催化活性和稳定性,对2位取代产物具有较高的选择性,是一种良好的烷基化催化剂;在反应温度190℃、空速0.2h-1及苯烯比15∶1的最佳反应条件下,1-十二烯转化率大于99%,2位取代产物选择性为51%。

温钦武等[19]对USY分子筛催化剂进行了HF改性,并研究了改性后催化剂的催化活性。通过对苯与十二碳烯烷基化反应的研究发现,通过HF改性后可以提高USY分子筛催化剂的催化活性,尤其是HF负载量为质量分数3%时其催化剂活性最好;在反应温度180℃、空速2.0h-1及苯烯摩尔比10∶1的件下,十二碳烯转化率最高为94.3%,选择性为92.76%。

田玲等[20]制备了0.25%、0.75%及1%等6种不同磷含量的改性MCM-22分子筛催化剂,并研究了将苯与1-十二烯的烷基化反应。研究表明,在苯烯比16∶1、反应压力2MPa、反应温度140℃、质量空速8h-1条件下,除磷含量为2%,其它几种磷改性MCM-22分子筛催化剂烯烃转化率均在99%以上,尤其在磷含量为0.5%左右时,烯烃转化率最高为99.03%;反应32h后烯烃转化率仍在90%以上,2位取代产物收率最高为50%。

3.3 离子液体催化剂

离子液体催化剂是一种低温下呈液态的盐,主要由有机含氮杂环阳离子和无机络合阴离子组成,其具有超强的酸性、较广的液态温度范围、低的蒸气压、可重复使用、对环境污染小等优点,备受研究人员关注[21,22]。

董斌琦等[23]通过改变AlCl3摩尔数制备出了具有不同酸性的[Bmim]Cl/AlCl3型离子液体催化剂,将其应用到苯和C16-C18烯烃烷基化反应中。研究表明,在苯烯比6、离子液体中AlCl3与烯烃摩尔比0.04、反应时间30min条件下,烯烃转化率可达98%,2位烷基苯选择性达46%;与其他碳数正构烯烃相比,在相同催化剂浓度情况下,苯与C16~C18烷基化时烯烃转化率低于正十烯与正十二烯,主要是由于随着碳链长度的增加,相同催化剂浓度的情况下烷基化反应变的困难,直链烯烃和催化剂接触的几率变低,体系中碳正离子的生成较困难。

杨辉琼等[24]以无水AlCl3和盐酸三甲胺摩尔比2∶1的条件下,合成了离子液体催化剂,并对苯与十二烯烷基化反应进行了研究。研究表明,在苯与十二碳烯摩尔比8∶1、催化剂与烯烃摩尔比0.004、反应温度30℃、反应15min的条件下,烷基苯的产率可达93.8%。重复使用3次仍可保持较高的反应活性。

齐晶等[25]以AlCl3与烷基胺盐酸盐为原料,合成Et3NHCl-AlCl3型离子液体催化剂,并用于烷基化反应。研究表明,该催化剂表现出优异的催化性能,当Et3NHCl-AlCl3离子液体中AlCl3摩尔分数为0.67时,苯与十六烯的反应具有较好的催化性能;在苯与十六烯摩尔比6∶1、烯烃与催化剂中AlCl3摩尔比为0.5、反应温度50℃及反应30min的条件下,烯烃转化率和选择性均可达100%;催化剂可重复使用3次,但随着使用次数的增加,间位烷基苯产物的选择性降低。

石振民等[26]以盐酸三乙胺和无水AlCl3为原料,通过改变AlCl3与Et3NHCl摩尔比制备了一系列Et3NHCl-AlCl3型离子液体,将其应用到苯与1-十二碳烯的合成实验中。研究发现当AlCl3与Et3NHCl摩尔比为1.4时,催化剂具有较好的低温反应活性和2位产物选择性;在反应温度10℃、苯与离子液体摩尔比42、苯与1-十二碳烯摩尔比25条件下,2位取代产物选择性最高,烯烃转化率达到100%。

董群等[27]用吡啶和HCl制备出PyHCl和AlCl3离子液体,并进行了苯与十二烯的烷基化反应。研究表明,在苯烯体积比6、反应温度20℃、催化剂中AlCl3摩尔分数0.55、反应时间30min的条件下,2位烷基苯选择性达45.2%,催化效果最佳;该催化剂重复使用5次后,仍具有较好的活性稳定性。

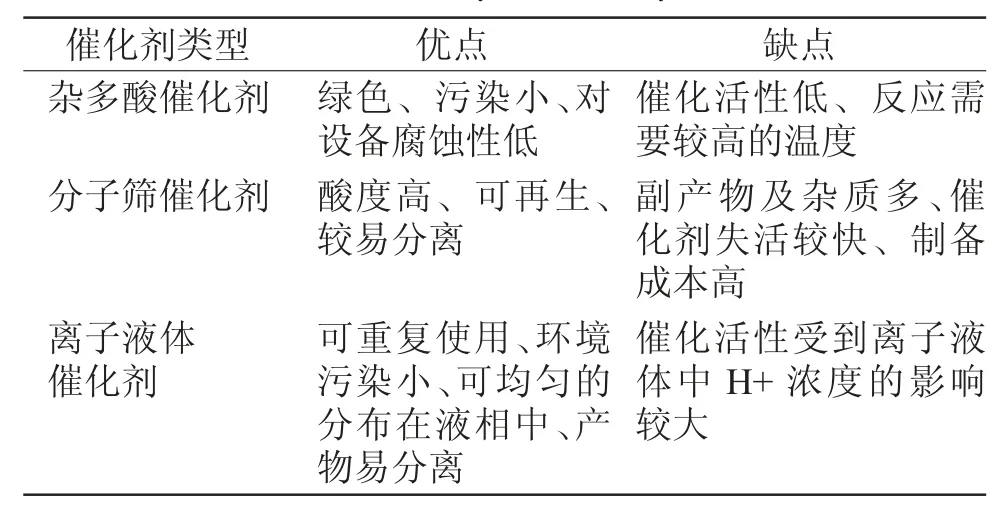

表2 新型烷基化催化剂优缺点对比Tab.2 Comparison of advantages and disadvantages for new alkylation catalyst

新型催化剂在烷基苯合成中的应用,推动了烷基苯合成技术的发展,但也存在许多问题需要科研人员进一步解决。杂多酸酸催化剂应用到烷基苯合成中具有绿色无污染,对烷基苯生产设备腐蚀性小等优点,但催化剂活性低,反应要求需要较高等问题也要得到重视。分子筛催化剂应用到烷基苯的生产中存在副产物及杂质较多、催化剂失活较快,制备成本较高,限制了分子筛催化剂在工业上的应用。离子液体应用到烷基苯合成中能均匀的分布在液相中、产物易分离,但催化活性收到离子液体中H+浓度的影响,离子液体催化剂在烷基苯合成工业上的应用起步晚,还需要研发人员进一步的探索。

4 结语

烷基苯是化工生产中重要的中间体,将其磺化中和后生成的烷基苯磺酸盐是合成洗涤剂的主要组成成分。传统合成烷基苯催化剂主要为HF和AlCl3,具有反应条件温和、反应器简单、原料摩尔比低等诸多优点,但产生的污染问题也不能小视。

随着烷基苯合成技术的不断改革创新,HF和AlCl3催化剂烷基化催化剂正逐步被绿色、污染小的新型催化剂所替代。研发具有更高催化活性和选择性的新型烷基化催化剂一直是科研工作者探索研究的方向,杂多酸、分子筛、离子液体等催化剂在烷基化反应中展现出良好的稳定性及催化活性,以及催化剂再生与产物分离方面有较好的优势。但在烷基苯的收率、选择性、合成工艺上还存在许多不足,需要科研人员进一步优化催化剂性能。

近年来,以煤制油产品富产的烷烯烃生产烷基苯的工艺路线的开发,将加快烷基苯产业的发展,传统的生产烷基苯产业必将受到巨大的冲击。