大长径比小深孔高速钻削BTA刀具的参数优化*

刘军强,思代艳,吴伏家,康 盼,周 浩

(西安工业大学 机电工程学院,西安 710021)

飞行器的液压伺服作动系统通常经过伺服阀芯上细小孔流体控制来实现,因此大长径比小深孔的加工质量是各类作动系统的高精度、高可靠性的保证。目前该类孔的加工呈现出加工孔径不断减小以及孔的长径比不断增大的趋势[1]。深孔加工技术在大长径比小直径深孔加工中出现瓶颈,即长径比50以上,孔径∅1 mm以下高质量小深孔机械加工已经成为技术瓶颈。其根本原因是细长刀杆在小直径深孔加工过程中刚度不足,而保证刀杆刚度的有效办法就是减小切削力,因而高转速、低进给量的方法成为小直径深孔加工方法的不二选择。由于刀具几何角度对金属切削过程中切屑的形成、切削力和温度、刀具磨损及被加工表面质量等有重要影响[2-3],因而以降低切削过程中的力和热为研究目标,通过优化刀具角度来充分发挥刀具的切削性能,为大长径比小深孔加工提供合理的刀具设计参数。近年来,国内外学者在深孔刀具方面进行了大量研究。文献[4]对错齿内排屑深孔钻(Boring and Trepanning Association,BTA)进行试验研究,得到切削力与齿宽的关系,并对钻头的结构进行优化设计,减小了导向块所受的摩擦力。文献[5]对切削刃的位置进行重新设计,并且对排屑流道角度进行优化设计,开发出一种新型深孔钻。文献[6]采用AdvantEdge软件建立了BTA深孔钻各刀齿钻削过程模型,研究了切屑形成过程及刀具角度对切削力、扭矩的影响规律,得到BTA深孔钻三个刀齿几何角度的优化结果。文献[7]建立了钻削有限元分析模型,分别采用正交和斜交方法预测了钻削轴向力和扭矩,结果表明,钻削力随刀具前角的增大而减小,随钻削直径的增大而增大等。文献[8]采用结构拓扑优化法对BTA钻头排屑口结构进行了优化,研究表明,优化后的BTA钻结构增大了切削液流率,明显改善了排屑效果,能使切屑更容易排出。文献[9]对单刃内排屑深孔钻受力情况进行研究,对导向块上支反力与切削刃角度的关系进行推导,并对钻头的结构进行优化设计。目前,对于深孔刀具的研究主要集中在中等尺寸孔加工范畴,对于高速钻削条件下,小深孔的刀具几何角度的优化研究很少涉及。

本文利用AdvantEdge软件对BTA深孔钻的钻削过程进行模拟仿真,得到切削过程中切削力和刀具温度峰值随时间的变化规律,结合单因素法,分析BTA刀具刀齿几何角度(前角、后角、余偏角)的变化对切削力和刀具温度峰值的影响,得到高速钻削大长径比小深孔的BTA刀具几何角度的精确参数。

1 BTA刀具实体钻削的力学模型

在实体钻削中,BTA刀具的工作状态是在极限空间内进行的,切削区域处于一个集高压流体、金属高速挤压变形、分离、碰撞和高温于一体的复杂物理状态,刀具以中心开始,切削刃上切屑速度各处不同且变化较大,同一实体上从孔中心沿径向到半径处,切屑速度呈大斜率的线性增长;切屑区由于抽屑,始终处于高压油润状态。为了分析错齿BTA钻头的受力情况,对实际受力进行简化,忽略对钻头受力影响较小的因素。对BTA刀具受力分析做了如下假设:① 忽略刀具自身重量;② 忽略切削液的压力对切削力的影响;③ 将三个切削刃受到的切削力简化为集中力;④ 两个导向条受到的正压力及摩擦力也简化为集中载荷。建立简化后的错齿BTA钻头受力模型如图1所示。FG3为第三导向条所受的正压力;O为钻心;OA为主切削刃。

图1 错齿BTA钻头受力模型Fig.1 Force model of staggered teeth BTA drill

经过分析可得,错齿BTA钻在X方向上和Y方向上所受的切削合力FX、FY分别为

(1)

式中:FMC、FMD和FMA分别为中间齿、边齿和中心齿所受的主切削力;FRA、FRC和FRD分别为中心齿、中间齿和边齿所受的径向力,其中

(2)

式中:θD、θA和θC分别为边齿、中心齿和中间齿的余偏角;FTA、FTC和FTD分别为中心齿、中间齿和边齿所受的轴向力,其中

(3)

式中:TC为轴向切削合力;R为钻头半径;a、c和d分别为中间齿、中心齿和外齿的工作宽度。

中心齿、中间齿和边齿所受的主切削力分别为

(4)

其中MC为切削力矩。

根据加工中力平衡原理,可得两个导向条上正压力分别为

(5)

式中:FG1为第一导向条所受的正压力;FG2为第二导向条所受的正压力;δ1为第一导向条的位置角;δ2为第二导向条的位置角;μ为摩擦因数。

2 BTA深孔钻削过程仿真

本文以∅1 mm的BTA深孔钻作为研究对象。设置钻削运动方式为工件固定不动,刀具旋转且进给,建立深孔钻削仿真模型。选择工件的材料为铝合金7050,设置工件尺寸3 mm×3 mm×2 mm,刀具的材料为硬质合金YT15。选择Johnson-Cook模型作为工件材料的本构模型。工件网格划分参数如下:最大单元尺寸为0.2 mm,最小单元尺寸为0.02 mm,网格划分等级为0.5;刀具网格划分参数如下:最大单元尺寸为1 mm,最小单元尺寸为0.1 mm,网格划分等级为0.5。对刀具切削刃附近的网格局部细化为0.001 mm。网格划分后的刀具与工件模型如图2所示。

图2 模型的网格划分Fig.2 Grid division of model

以错齿BTA刀具各刀齿的前角、后角和余偏角为研究对象,采用单因素分析法,研究BTA刀具各个刀齿这3个角度对切削力和刀具温度峰值的影响。给定主轴转速为20 000 r·min-1,进给量为0.06 mm·r-1,初始温度设置为20 ℃。参考深孔加工技术BTA钻头几何角度推荐的范围,BTA刀具几何角度单因素仿真试验设计方案见表1。

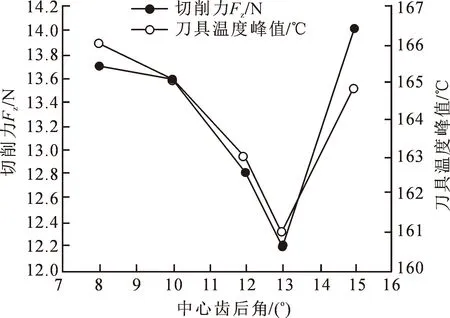

表1 BTA刀具几何角度取值范围方案表Tab.1 BTA tool geometric angle range scheme

3 仿真结果及分析

3.1 边齿几何角度的影响分析

3.1.1 边齿前角对切削力和刀具温度峰值的影响

根据边齿仿真试验结果,取钻头进入稳定切削状态后的切削力Fz的平均值和刀具温度峰值作为试验结果,边齿前角分别取-6°、-4°、-2°、0°、2°、4°、6°时,得到的切削力Fz及刀具温度峰值随边齿前角的变化情况如图3所示。

图3 边齿前角对切削力和刀具温度峰值的影响Fig.3 The influence of side tooth rake angle on cutting force and peak tool temperature

由图3可知,边齿前角在-6°~ 6°范围内逐渐增大时,切削力Fz先减小后增大,在前角为0°时,切削力Fz最小;刀具温度峰值随着前角的增大,整体呈下降趋势,在-2°~ 6°范围内变化时,对刀具温度峰值影响较小。因此,边齿前角为0°时,切削效果较好。

3.1.2 边齿后角对切削力和刀具温度峰值的影响

图4 边齿后角对切削力和刀具温度峰值的影响Fig.4 The influence of side tooth relief angle on cutting force and peak tool temperature

由图4可知,随着边齿后角增大,切削力Fz和刀具温度峰值均随后角的增大而减小。究其原因是,随着后角的增大,刀齿后刀面与已加工表面之间的摩擦减小,从而切削力减小,切削温度降低。因此,边齿后角最佳取值为15°。

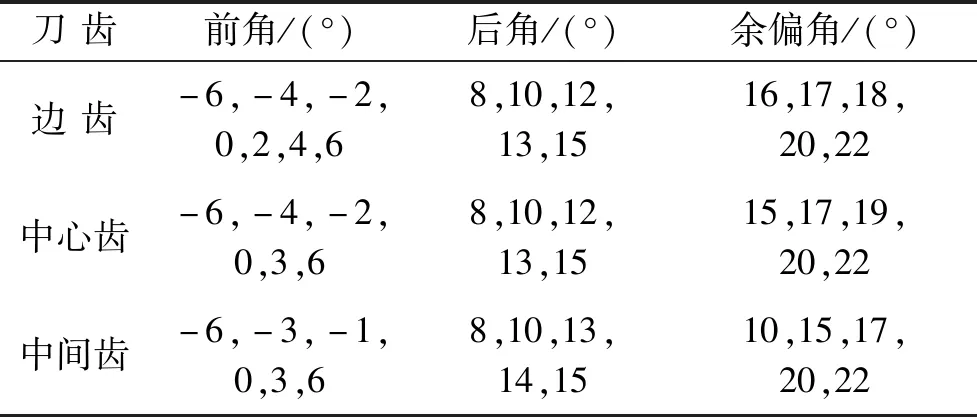

3.1.3 边齿余偏角对切削力和刀具温度峰值影响

边齿余偏角分别取16°、17°、18°、20°、22°时,切削力Fz及刀具温度峰值随边齿余偏角的变化情况如图5所示。由图5可知,边齿余偏角增大时,切削力Fz先减小后增大,在余偏角为18°时,切削力Fz最小;而刀具温度峰值随着余偏角的增大而减小。因此,边齿余偏角最佳取值为18°。

图5 边齿余偏角对切削力和刀具温度峰值的影响Fig.5 The influence of side tooth deflection angle on cutting force and peak tool temperature

3.2 中心齿几何角度的影响分析

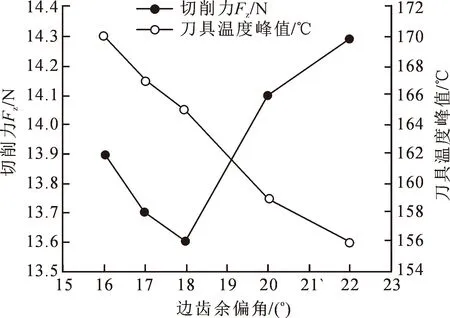

3.2.1 中心齿前角对切削力及刀具温度峰值影响

中心齿前角分别取-6°、-4°、-2°、0°、3°、6°时,切削力Fz及刀具温度峰值随中心齿前角的变化情况如图6所示。

图6 中心齿前角对切削力和刀具温度峰值的影响Fig.6 The influence of central tooth rake angle on cutting force and peak tool temperature

由图6可知,切削力Fz随着中心齿前角的增大而增大,而刀具温度峰值在前角为-4°时最小。因此,中心齿前角最佳取值为-4°。

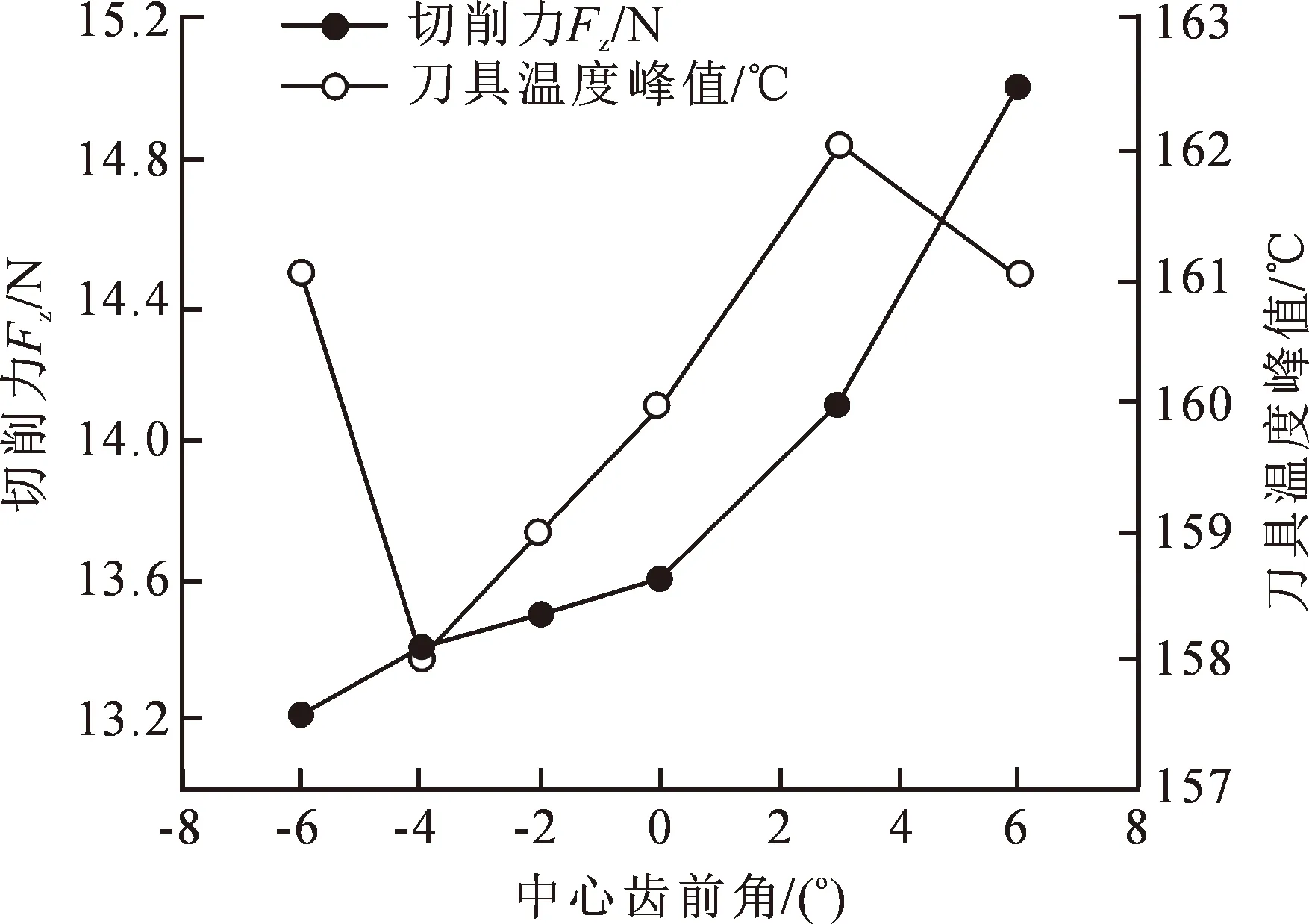

3.2.2 中心齿后角对切削力和刀具温度峰值影响

中心齿后角分别取8°、10°、12°、13°、15°时,切削力Fz及刀具温度峰值随中心齿后角的变化情况如图7所示。由图7可知,切削力Fz和刀具温度峰值均随后角的增大呈现先减小后增大的趋势,在后角为13°时,切削力Fz和刀具温度峰值都达到最小值。因此,中心齿后角最合理的角度应取13°。

图7 中心齿后角对切削力和刀具温度峰值的影响Fig.7 The influence of central tooth relief angle on cutting force and peak tool temperature

3.2.3 中心齿余偏角对切削力和刀具温度峰值影响

采集节点的数据经GPRS网络传送到上位机后,经MatlAB7.0处理后,得到的土壤水分含量盐分补偿前后效如图6所示。未补偿时, 由于土壤盐分Ts的影响,EC-5高估实际水含量θ′,且偏差Es随Ss的增大而增大;θ′越大时,相同的Ss引起的误差较大,最大误差为0.098 4cm3·cm-3。经过补偿后,精度可达0.15%,θ′越大补偿精度越高(MSEmin=0.091 1),因此选择合适的LS-SVM训练参数,可以得到较高的训练精度。

中心齿余偏角分别取15°、17°、19°、20°、22°时,切削力Fz及刀具温度峰值随中心齿余偏角的变化情况如图8所示。

图8 中心齿余偏角对切削力和刀具温度峰值的影响Fig.8 The influence of central tooth deflection angle on cutting force and peak tool temperature

由图8可知,切削力Fz和刀具温度峰值均随余偏角的增大而减小。因此,中心齿余偏角最佳取值为22°。

3.3 中间齿几何角度的影响分析

3.3.1 中间齿前角对切削力和刀具温度峰值影响

中间齿前角分别取-6°、-3°、-1°、0°、3°、6°时,切削力Fz及刀具温度峰值随中间齿前角的变化情况如图9所示。由图9可知,切削力Fz和刀具温度峰值均随前角的增大而减小,当前角为6°时,切削力Fz与刀具温度峰值均达到最小值。这是因为,随着前角的增大,切屑与前刀面的摩擦减小,切屑自身的变形也减小,所以切削力降低,切削所产生的切削热也减少。因此,中间齿前角最佳取值为6°。

图9 中间齿前角对切削力和刀具温度峰值的影响Fig.9 The influence of intermediate tooth rake angle on cutting force and peak tool temperature

3.3.2 中间齿后角对切削力和刀具温度峰值影响

中间齿后角分别取8°、10°、13°、14°、15°时,切削力Fz及刀具温度峰值随中间齿后角的变化情况如图10所示。由图10可知,随着中间齿后角在8°~ 15°范围内逐渐增大时,切削力Fz和刀具温度峰值均随后角的增大呈现先增大后减小的趋势。当后角在13° ~ 15°之间时,增大后角有利于切削。因此,中间齿后角最佳取值为15°。

图10 中间齿后角对切削力和刀具温度峰值的影响Fig.10 The influence of intermediate tooth relief angle on cutting force and peak tool temperature

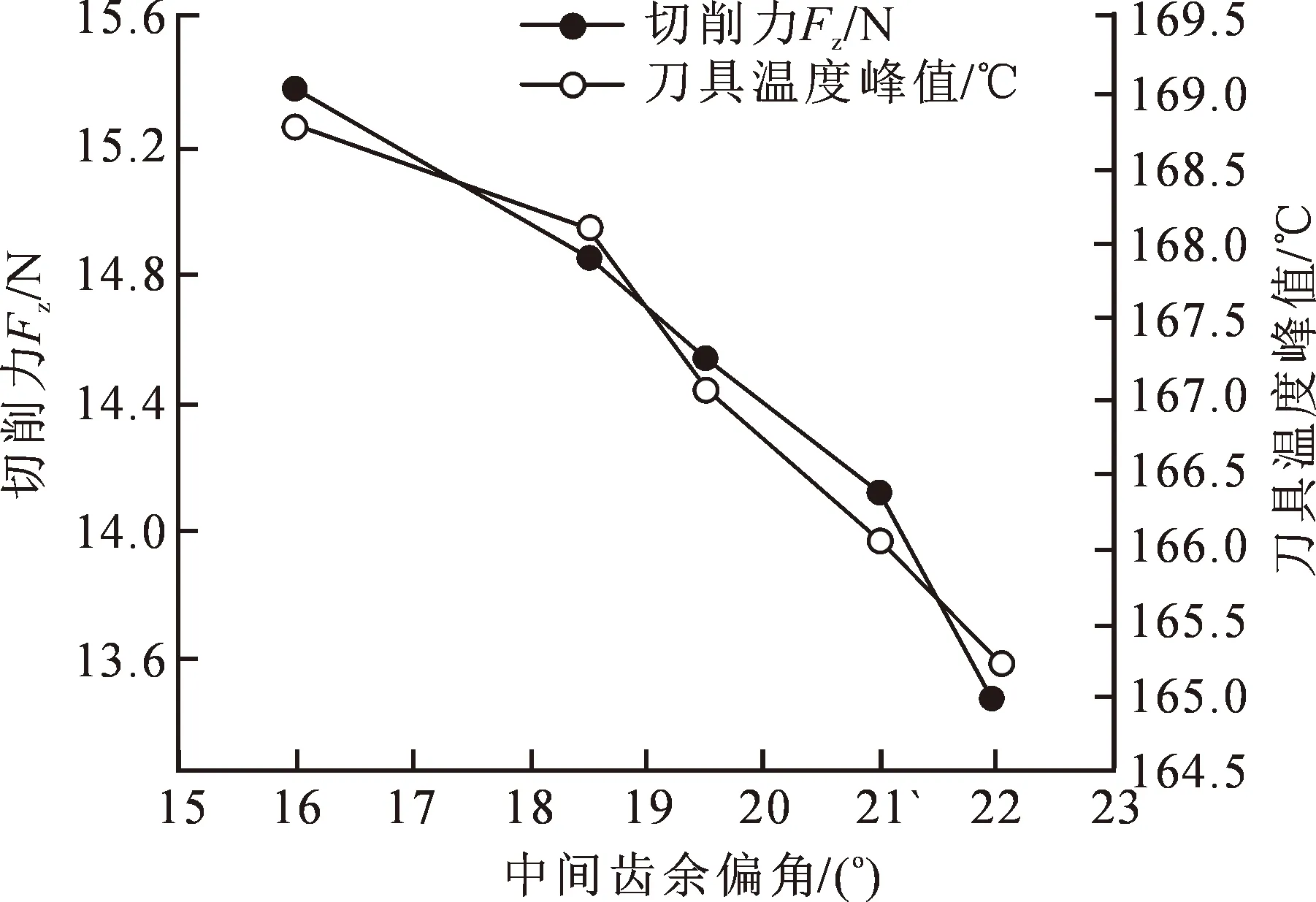

3.3.3 中间齿余偏角对切削力和刀具温度峰值影响

中间齿余偏角分别取10°、15°、17°、20°、22°时,切削力Fz及刀具温度峰值随中间齿余偏角的变化情况如图11所示。由图11可知,随着中间齿余偏角在10°~ 22°范围内逐渐增大时,切削力Fz和刀具温度峰值均随余偏角的增大而减小。因此,中间齿余偏角最佳取值为22°。

图11 中间齿余偏角对切削力和刀具温度峰值的影响Fig.11 The influence of intermediate tooth deflection angle on cutting force and peak tool temperature

4 结 论

采用AdvantEdge软件对BTA深孔钻的钻削过程进行模拟仿真,得到切削过程中切削力和刀具温度峰值随时间的变化规律,结合单因素法,分析了BTA刀具边齿、中心齿和中间齿几何角度对切削力和刀具温度峰值的影响,得到优化后的深孔BTA刀具边齿、中心齿、中间齿几何角度具体如下:边齿前角为0°,边齿后角为15°,边齿余偏角为18°,中心齿前角为-4°,中心齿后角为13°,中心齿余偏角为22°,中间齿前角为6°,中间齿后角为15°,中间齿余偏角为22°。