基于噪声分布特性的声学包装开发方案研究

刘召昆 刘亚彬 樊红光 郝维 张树斌

(北京希艾益科技有限公司,北京102600)

主题词:噪声分布 声学包装重量 声学性能目标 被动降噪

1 前言

随着汽车数量增加和人们对安静环境的迫切需求,汽车噪声性能成为衡量汽车性能的重要特征之一。汽车噪声是指汽车在运行中由于发动机内燃烧,各部件振动、摩擦,车身与空气摩擦和轮胎与地面摩擦而向车内、车外辐射的声音总和[1]。

汽车噪声从来源可以划分为车内噪声和车外噪声。车内噪声直接影响乘客舒适性及身体健康,车外噪声是城市的主要噪声来源,约占城市环境噪声的85.5%[2]。近年来,随着城市人口密度和汽车保有量的不断增加,预计汽车噪声对城市噪声的贡献量还会提高。

长期暴露在高噪声环境下会引发头昏、记忆力衰退、精神涣散、易怒、恶心不良反应。最近研究发现,噪声与心脑血管疾病、色盲、色弱之间也存在相关性[3]。此外,噪声是造成听力损伤的重要因素。在某部门对从事各类工作的126 人进行的一项听觉损伤调查中,发现长期暴露于高噪声环境下的人员高频听力损伤人数远高于其他人员[4]。表1列出了此项调查结果,准确的说明了噪声对人听力的损伤。

为了保护车内乘员健康,降低城市噪声污染,各国都对汽车噪声制定了严格规定。如国际自动机工程师学会制定的SAE J986《轿车和轻型卡车噪声等级》,联合国欧洲经济委员会制定的ECE R51标准,日本制定的《道路车辆法》、《公害对策基本法》和《噪声控制法》。中国也在1979 年制定了GB 1495—1979《机动车辆允许噪声》,并在2002 年制定了GB1495—2002《汽车加速行驶车外噪声限值及测量方法》,对旧有法规加以修订和完善。这些法规和标准对汽车噪声提出了严格要求,且该要求有提高的趋势[4]。

表1 对不同人群的高频听力损伤调查结果

在人们不断追求高品质、安静环境的趋势下,汽车降噪方面的技术研究日益迫切。国外被动降噪技术开展较早,Arnaud Duval[5]提出了声学包轻量化的不同材料组合概念,并基于零部件级的多孔弹性介质有限元模型及试验,研究了泄漏效应对前壁板系统隔声性能的影响;Stephanie Ernster[6]验证了一种新型聚丙烯纤维改性的吸音材料,替代棉毡安装在车门内饰板上,质量降低30%,整车匀速车内噪声有一定改善。国内各主机厂近几年也相继进行了研究分析,Qijun Zhang[7]等建立了车门系统的统计能量分析模型,计算了其隔声性能,并用试验进行了验证;毛杰等[8]采用基于波动理论的统计能量分析混合法(Hybrid Finite Element-Statistic Energy Analysis,FE-SEA)进行前围钣金隔声性能仿真分析,中频(100~1000 Hz)对标效果理想,且较结构-声耦合法分析所需时间少;车勇等[9]基于SEA 模型对某款新能源汽车内部噪声进行了对标分析,验证了声学模型有效性,对车内噪声优化给予中肯建议。以上文献资料,对声泄露、材料成分、车门系统及中频分析方法等进行研究性探索分析,但对基于车外噪声分布的整车声学包开发涉及较少。

本文结合某款燃油汽车声学包开发的实践过程,阐述车体外部噪声分布情况以及针对噪声分布所采取的声学包方案,达到整车降噪目的,提升车内声品质。

2 噪声分布简述

噪声分为低频噪声、中频噪声和高频噪声。低频噪声通常振幅大,易激发振动,若激发频率接近身体固有频率会引发人体恶心、呕吐等晕车症状。高频噪声处于人耳比较敏感的频段(1000~5000 Hz),是影响用户对车内噪声大小判断的主要频段,也是汽车降噪设计工作要控制的重要噪声频段。

2.1 噪声分布测试

噪声分布测试,是车辆正常行驶在半消声室和转毂设备环境下,通过麦克风、噪声数据采集器测试设备,获取车身外表面各个区域(如前围、地板、车门等)的噪声值。根据外部噪声值大小的分布进行车内、外声学包装设计,在成本、零件质量约束的前提下,使得降噪性能最大化。

噪声分布测试试验,也称为外场声载荷试验,常见测试工况有发动机定置2500 r/min(视排量而定)、转鼓驱动轮胎(车速为60/80/100 km/h)、轮胎带动转鼓(车速为60/80/100/120 km/h)、3 挡节气门全开等主要工况。其中,发动机定置2500 r/min工况获取了发动机单独工作时车身外载荷分布及其传递路径;毂带车工况获取了轮胎单独工作时车身外载荷分布及其传递路径;车带毂工况则获取了发动机和轮胎同时工作时车身外载荷分布及相应传递路径。外场声载荷同时也是声学包模型(Statistic Energy Analysis,SEA)校正所需输入数据,此外,模型校正过程中,在中高频段(400~10000 Hz)校正精度达到±3 dB 以内,可视为满足工程需要。声学包整车级测试及调校试验大多在半消声室内进行。

半消声室试验与实际路况噪声试验有所不同,半消声室试验不包含风噪等主要噪声源,噪声值较实际路况噪声试验小,测试设备如麦克风类别也不相同,实际路况噪声试验采用表面麦克风进行车身声载荷采集,半消声试验采用标量麦克风采集。实际路况试验中,动力总成噪声、路噪和风噪等所有噪声会叠加体现,能够全面的获取车身外表面声载荷分布,进行声学包的精细设计。但表面麦克风价格昂贵、易损坏,因此实际路况噪声试验不对外场噪声进行采集,只对车内乘客耳旁声压级进行测试。而半消声室转毂上可对车辆内、外侧同时进行测试,既可获取噪声源近场噪声,又可获取车内乘客耳旁声压级,既能用来调校整车SEA模型,也能作为整车级声学目标值来制定,与实际路况噪声试验互相补充、互相参考。

多次试验表明,在车速为80 km/h、100 km/h、120 km/h工况下,半消声室噪声试验与实际路况噪声试验对车内驾驶员内耳声压总级分别相差3 dB、5 dB、7 dB。若外场测试条件受限,可通过半消声室试验大致推测出实际路况车内响应水平,为项目进一步开展提供相应数据支持。

2.2 噪声分布案例

以某车型声学包[11]开发为例,在半消声室内进行外场声载荷试验。测试数据如下,图1 为半消声室测试图,图2、图3 分别代表不同工况下外声场载荷数据。

图1 外场声载荷测试[11]

图2 定置转速2500 r/min工况车外声载荷分布[11]

图3 毂带车100 km/h工况车外声载荷分布[11]

从定置2500 r/min 工况看,发动机噪声为主要噪声,其传递至车身外表面不同位置的噪声不一样,全频段平均值在40~85 dB 之间,声压级大小依次为:前围、前轮舱,80~85 dB;前地板前部、流水槽、中通道,70~75 dB;后地板、后轮舱,60~65 dB;前车门、后车门、前风挡、前风窗、后风窗,50~55 dB;顶棚、后风挡、后背门,40~45 dB,如图4所示。

从毂带车100 km/h 工况看,轮胎噪声为主要噪声,其传递至车身表面声压级平均值在55~85 dB 之间,声压级大小依次为:前后轮舱、前地板前部、中通道、前围,80~85 dB;后地板、前车门、后车门,70~75 dB;前车窗、后车窗,65~70 dB;前风挡、后背门,60~65 dB;顶棚、后风挡,55~60 dB,如图5 所示。其中在1000~2000 Hz频段内,胎噪有明显的宽带峰值。

图4 定置2500 r/min车身外载荷噪声分布云图

图5 毂带车100 km/h车身外载荷噪声分布云图

从120 km/h风噪仿真分析模型看,噪声源主要集中在前后轮舱、A柱、后视镜、前挡风玻璃下部、机舱盖前缘,如图6[10]所示。机舱盖前缘距驾驶舱较远,噪声衰减大,其传递至车内噪声可忽略;前风挡一般采用夹层玻璃,其隔声性能优于侧窗钢化玻璃,另外,图中前挡风玻璃下部区域距离驾驶员耳旁较远,噪声衰减较大,不是主要传递路径;剩余其他几处噪声源位置需要特别关注,尤其是后视镜和A 柱产生的风噪,其声压级水平在110~130 dB左右。

图6 等直面声压级强度分布[10]

3 声学包装方案

降噪有主动降噪和被动降噪之分。主动降噪方式,即车内A柱上部内饰表面和后排顶棚表面布置普通标量麦克风(布置位置不统一),采集车内噪声频谱,经ECU 分析发出反相声音进行抵消,达到降噪目的。如图7[11]所示,麦克风1、2 进行噪声采集,前后音响SPK发出反相声音,主动降噪在中高端车型应用较多。主动降噪对单频噪声改善效果好,而车辆在实际行驶过程中噪声复杂,主动降噪的降噪效果并不明显。被动降噪方式,即采用声学材料对噪声源壳体和传递路径进行包裹、阻断,达到降噪目的(图8)。声学材料降噪频段主要为中高频段(250~10000 Hz),在整车降噪过程中,被动降噪的使用更加广泛。

图7 主动降噪示意[11]

图8 声学材料包裹示意

下面根据车体表面主要噪声区域合理制定声学包方案。

3.1 前围、地毯系统

发动机噪声和轮胎噪声单独影响时,外场噪声分布分别如上述图4、图5,深色区域噪声值最大。2 个工况下,车身外部噪声较大的位置有前围[12]、前轮舱、前地板前部、中通道前部、后轮舱,这些位置的降噪需要重点管控,尤其是前围下部与前地板前部区域,外侧噪声最大,声学材料选取应以隔声为主,采用“质量+弹簧”组合材料,并通过仿真分析合理定义材料密度及厚度。质量层隔声性能优,但一味的通过增加质量层密度、厚度来提升材料的隔声性能是不可取的,材料重量大幅增加对整车的负面影响远远超过局部隔声性能的提升,在电动车中负面影响尤为明显。弹性层吸声性能好,隔声性能差,通过增加弹性层密度、厚度来提升材料隔声性能也是不可取的。虽然材料质量的增加可以接受,但隔声性能却很难有较大提升。通过声学材料平板样件的仿真分析及试验验证,EVA+Foam(质量层+弹性层)组成成分为最佳组合方式,隔声性能的提升远远超过材料质量和成本的增加(图9)。

Volvo XC90 前围采用EVA+发泡(质量层+弹性层)组合(图10),下部虚线区域EVA 厚度3 mm,发泡平均厚度约26 mm,上部EVA 厚度2 mm,发泡平均厚度约17 mm;前围下部外侧噪声高于上部外侧噪声,因此下部材料厚度设计高于上部材料厚度。图11 是Volvo XC90前地毯采用簇绒毯面+EVA+发泡组合,其中EVA 厚度为3 mm,前部发泡平均厚度31 mm,后部发泡平均厚度23 mm;前地板前部外侧噪声高于前地板后部,因此前部发泡厚度设计高于后部。根据整车外部噪声分布,对各传递路径进行优化分析,使外部噪声经车身传递至车内的噪声在同一量级上,避免性能过剩造成成本和质量增加,同时也能够避免局部区域因隔声性能不足导致整车声品质降低等。

图9 隔声性能对比

图10 Volvo XC90前围隔音垫

图11 Volvo XC90前地毯

前围隔音垫、前地毯隔音垫对动力总成噪声、路噪的降噪作用固然重要,但前围各过孔的气密性、声密性对阻断动总噪声的传递更加重要。过孔泄漏对隔声性能的影响如图12[13]所示,中高频段将严重影响前围系统的隔声性能,使隔音垫的降噪作用打折扣,甚至失效。过孔气密性、声密性是前围隔音垫发挥降噪作用的基础。

图12 泄漏对隔声性能的影响[13]

前围过孔有左右线束过孔、空调膨胀阀、冷暖水管、空调进风口、制动泵过孔、油门踏板过孔、转向管柱过孔等,如图13所示。首先要保证过孔的气密性,做到零泄漏,主要管控各胶套与前围钣金、部件本体的装配是否达到过盈状态、是否牢固及装配的一致性;其次提升过孔胶套声密性,使其达到前围钣金的隔声性能水平,主要管控胶套结构(单层/双层)、密度和厚度。一般达到同样的隔声性能,胶套厚度约是钣金厚度4~5倍,与材质密度相关。

图13 前围各个过孔

前围部分过孔胶套设计缺陷案例及对应参考如表2所示。

表2 过孔胶套对比

3.2 玻璃系统

除动力总成噪声和路噪外,风噪为整车另一主要噪声源,从图6 分析模型看,外场噪声较大区域主要有前侧窗玻璃和前、后轮舱区域。玻璃本体隔声性能与钣金隔声性能相差较多,尤其是高频相差在一个数量级(10 dB)以上。如图14 所示,在2000 Hz 以下频率段,1 mm 钣金与4 mm 钢化玻璃隔声性能相当,在2000 Hz 以上频段相差20 dB左右。因此前侧窗玻璃将成为风噪主要传递路径(暂不考虑玻璃呢嘈、内外水切的密封性),提升玻璃隔声性能对降低车内噪声有重要作用。

图14 玻璃与钣金隔声性能对比

从隔声性能[13]看,车用玻璃分为3 种,钢化玻璃、PVB 普通夹层玻璃和PVB 声学玻璃。钢化玻璃隔声性能不如夹层和声学玻璃,多应用在前后侧窗及后风挡,厚度有3.5 mm到5 mm不等。PVB普通夹层玻璃,由2层钢化玻璃和一层普通PVB膜组成,常见厚度为4.76 mm,多用在前挡风玻璃,其中PVB膜可以起到安全作用,能够在玻璃破碎后粘联在一起,不会伤害到车内乘客。PVB 声学玻璃,结构组成和夹层玻璃一样,只是在PVB 膜上添加了声学阻尼材料,在吻合频率区域(2500~4000 Hz),隔声性能有较大提升,多用在前风挡、前侧窗和天窗。由A柱和后视镜产生的风噪更多作用在前侧窗上,前侧窗外部噪声大于后侧窗,所以前侧窗厚度应大于后侧窗,如丰田汉兰达,前侧窗厚度5 mm,后侧窗厚度4 mm。根据外场风噪声大小对前侧窗玻璃进行合理设计,3 种玻璃本体隔声性能如图15所示。

图15 玻璃隔声性能对比

另外,优化A 柱、后视镜造型和减小侧窗表面风噪声,也是降低车内噪声的重要方向[14]。优化造型设计的效果往往比被动降噪效果更加明显。

A 柱断面加宽导致气流提前分离,可减小作用在侧窗上的风噪声;降低与侧窗阶差减少涡流形成,也能够降低侧窗上的风噪声。增加A 柱“L”型饰条,如图16所示,使气流提前分离,侧窗表面平均声压级可降低1~2 dB。

图16 某车A柱饰条

后视镜,分为镜柄和后视镜壳体。镜柄厚度小,镜柄长要求不低于50 mm,后视镜壳体与三角窗形成的通道角度大于0°,布置在车门而非三角窗位置等都有利于侧窗表面风噪降低,如图17所示。

图17 后视镜改善方案

后视镜、A 柱及三角窗饰板造型的设计直接影响侧窗表面声压级的大小,良好的造型设计能够减轻侧窗玻璃本体隔声性能压力,能够进一步为声学包减重降本留出空间。结合多款车型分析,侧窗表面平均声压级要求不高于120 dB。表3展示了几款新能源车型侧窗表面平均声压级的对比情况,Model 3的A柱及后视镜区域造型设计优于其他几款车型,侧窗平均声压级在115 dB左右。

3.3 前、后轮罩

从图4、图5和图6看,不同工况下,前后轮舱均为主要噪声区域,需要使用隔声材料进行阻隔,且材料厚度也要做出相应要求。

在前轮舱,车内侧有前围隔音垫覆盖,轮毂包位置无其他部件安装,空间能够满足设计要求,另外处在前围下端,外部噪声较其他区域大,因此隔音垫应以质量层和弹性层组合为主,如EVA+Foam、软毡+EVA+硬毡等,且设计厚度要求≥25 mm。

表3 侧窗表面平均声压级对比

在后轮舱,是后排路噪问题的主要传递路径。后排路噪大,因此后排路噪在每年的新车质量研究(Initial Quality Study,IQS)调查结果中均会成为重点关注对象。市场上部分车型没有设计后轮罩内隔音垫,行李箱护板背面也无添加吸声材料,导致后排路噪问题突出,影响乘客舒适性。如图18所示,不同车速下,有无后轮罩隔音垫对后排乘客的影响程度对比。60 km/h、80 km/h 工况,路噪为主要噪声源,后轮罩区域为主要传递路径,有无后轮罩内隔音垫,后排乘客耳旁声压级分别相差3.7 dB 和2.4 dB;100 km/h、120 km/h 工况,风噪为主要噪声源,侧窗玻璃成为主要传递路径,有无后轮罩内隔音垫对后排乘客舒适性影响较小。

图18 后排头部声压级对比

后轮舱内侧建议设计内隔音垫,厚度不应低于20 mm,且材料成分中应设计有质量层,EVA、EPDM或硬毡,厚度不低于2 mm。根据轮舱噪声大小及轮舱钣金厚度,通过仿真分析,合理制定声学材料厚度、密度及组成成分。

影响路噪的另外一个重要部件是轮胎。不同品牌轮胎性能侧窗不同,有耐磨、静音、抓地力性能之分。从NVH 角度考虑,优选静音胎。常见的静音胎有米其林、马牌、普林斯通等。不同品牌轮胎对车内噪声影响如图19所示,在沥青路、水泥路上,米其林轮胎对车内噪声影响较佳通、固铂轮胎低1~2 dB。

图19 轮胎对车内噪声影响

另外,轮舱挡泥板对降低路噪有积极作用。常见的材质有PP和PET模压毡2种;PP不是吸声材料,成本低,PET 毡有较好的吸声性能,能够衰减轮胎产生的噪声,同时对石击噪声、水溅噪声也有较好吸收阻隔作用,但成本较高。市场车型比较多见的是前轮挡泥板PP材质,后轮挡泥板PET毡材质。

3.4 车内吸声部件

在上述主要噪声区域进行声学包装隔绝降噪后,车内的总体噪声降低了,各主要传递路径的传递损失在整车上达到动态平衡,即主要路径和次要路径传递至车内的噪声在同一量级上。在此基础上,车内声学环境不能再依靠声学包装隔声方案进行优化,应采纳吸声方案继续优化,如更换吸声内饰件,增加原有内饰件的吸声性能、吸声面积等,均能改善车内噪声环境。

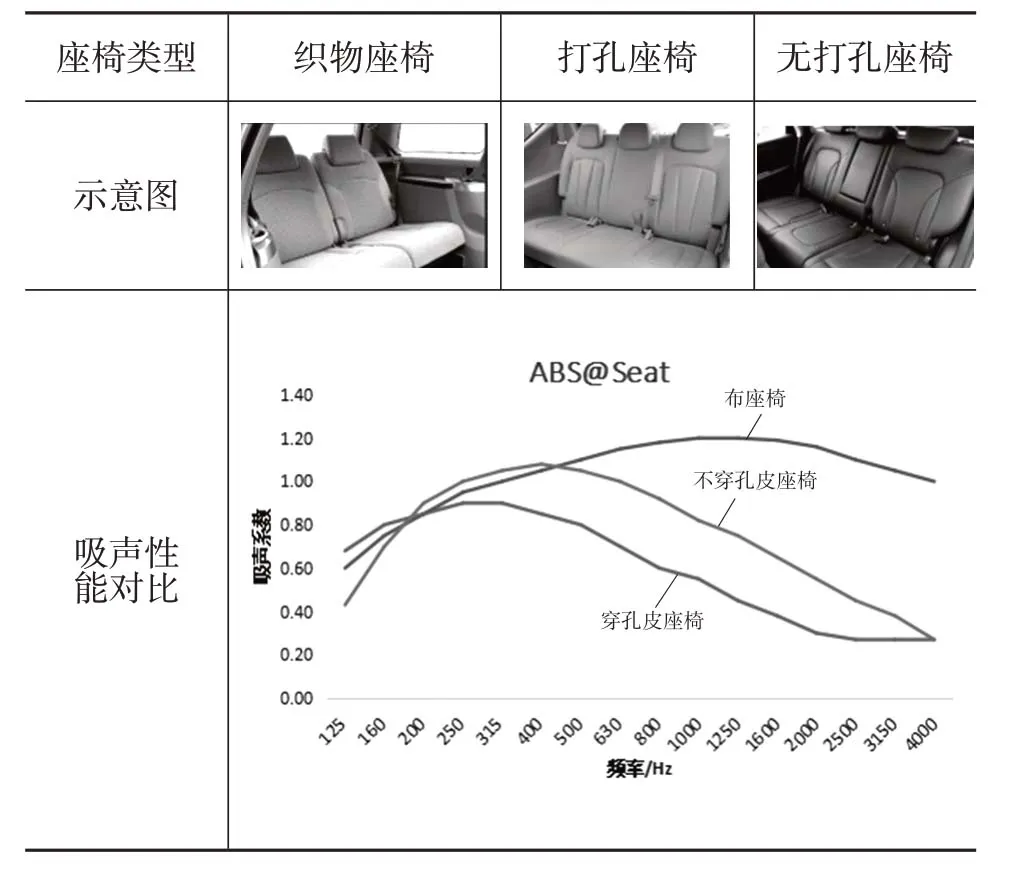

从吸声性能看,常见座椅有3 类:织物座椅、皮质有孔座椅和皮质无孔座椅。座椅内部填充有发泡,具有良好的吸声性能。织物座椅表面为织布,缝隙多,噪声能透过织物被发泡充分吸收,吸声性能优,但质感差、易脏、难清理。皮质无孔座椅,表面光滑无孔,传递至车内的噪声经光滑表面大部分被反射,吸声性能差,但质感好,易清理。皮质有孔座椅,部分噪声可透过皮面小孔被发泡吸收,吸声性能一般,但质感好、易清理,较无孔座椅多一道打孔工序,皮质原料的浪费会增加,导致成本增加,中高端车型常见。不同座椅吸声性能差异对比如表4所示。

表4 座椅吸声性能对比

为增加车内吸声面积,有些中高端车型座椅背面添加一层吸声性能较好的纤维毡。

地毯毯面,主要有针刺毯面和簇绒毯面2 大类。针刺毯面所用纤维原料95%以上是聚酰胺纤维,其优点是回弹性和耐磨性,应用在中低档车型上,吸声性能较好,价格相对较低。簇绒毯面一般采用涤纶、丙纶、锦纶等化学纤维纱线构成,底布背面涂树脂、胶料进行固定,感观上豪华舒适,绒毛长,吸声性能优,但价格昂贵,中高端车型常见。2者吸声性能对比如表5所示。

表5 毯面吸声性能对比

行李箱2 侧护板,有2 种材质,分别为PP 材质和PET 模压毡材质,类似于轮舱挡泥板材质。PET 模压毡吸声效果好,能够衰减由后轮罩传递至车内的噪声,另外视觉上豪华有质感,价格较高;PP 材质硬,表面光滑,基本无吸声性能,价格较低。不同材质护板吸声性能对比如表6所示。

表6 行李箱护板吸声性能对比

行李箱遮物板,有帆布、PU 皮革和PET 模压毡3种材质,帆布、PU皮革隔吸声性能差,PET毡隔吸声性能好。遮物板在SUV 车型中多见,其基本功能是:遮住行李箱物品,保护隐私;高速行驶时防止行李箱物品冲撞至乘员室,增加车辆安全性;缩短空调制冷时间。从NVH 角度出发,遮物板能够衰减透过后地板、行李箱传递至后排乘客的噪声,能够改善后排乘客声品质。选材时应留意具备一定隔吸声性能的材质,且设计好与后排座椅、行李箱侧围的密封性。不同材质遮物板示意如表7所示。

表7 遮物板示意

顶棚,一般由针织面料、PU 复合板和无纺布构成,面密度在500~700 g/cm2间。不同车型顶棚材料组成及面密度相差不多,吸声性能相当,也有些车型顶棚由针织面料和无纺布构成。某款车顶棚吸声性能曲线如图20所示。

图20 顶棚吸声系数

车内还有一些吸声件,如主副仪表板内侧、车门内护板里面均附有大面积吸音棉,能够很好的吸收从前围、中通道、车门传递至车内的噪声。

内饰件在设计之初要把声学包方案贯穿在项目开发的轴线里,前期要预留声学材料空间。从整车声学目标分解到各个零部件子目标,相应制定出声学材料组成和厚度方案,做好每个零部件隔吸声性能目标的管控。

3.5 声学包材料总质量

随着新能源车型普及,车辆续驶里程、耗电量成为客户关注焦点,与续驶里程强相关的整车整备质量面临极大挑战,轻量化逐步成为各部件、各性能必须兼顾的一门学科,声学包装当然也不能例外,必须经过多轮次的优化分析、验证,将其总质量控制在合理范围内。图21 介绍了几款车型声学包质量及所对应的车内噪声情况,质量应控制在目标曲线以下,仅供参考。

图21 声学包质量参考

4 车内噪声趋势分析

车型开发过程中,前期会对开发车型进行市场定位,寻找一款与其市场定位相符的上市车型进行结构、性能对标,并通过多次分析验证达到或略超过标杆车性能,即认为满足开发目标要求。而新开发车型是两三年后走向市场,届时顾客对新车性能要求是否有提高,提高了多少,开发车型整车声学目标该怎样制定等需市场大量车型做出准确摸底调查,归纳总结逐年的热销车型性能水平,在此基础上做出整车声学目标值的预判。

经过对市场多款车型调查分析,车内噪声方面,自主品牌和合资品牌差距在逐年减小,2018/2019 年自主车型(67.5 dB)车内噪声已经低于2012/2013合资豪华车型(68.5 dB)。在同级别车型中,不论合资品牌还是自主品牌,车内噪声这一性能每2 年降低约1 dB(值越低性能越好),仅供参考,如图22所示。

图22 120 km/h工况驾驶员右耳声压级

5 结论

中国质量协会发布2019 年中国汽车行业用户满意度指数测评结果显示,内饰异味重、行驶中轮胎噪声大、风噪大、发动机噪音大依然是困扰用户最多的问题,声学包降噪工作任重而道远。

本文分析了车辆常用工况下主要噪声源的传递路径,如发动机噪声、路噪和风噪等,并针对其传递路径详细介绍了声学包降噪方案,总结了声学包质量与隔吸声性能的关系,给整车声学包正向开发提供了一些参考。

对近十年自主品牌、合资品牌等34款车型车内噪声进行对比分析,对新开发车型整车声学目标预研提供了参考。

对被动降噪做了充分介绍,对声品质DNA 分析未过多说明,随着客户对声品质要求越来越高,声品质DNA 分析、声音分区等将会成为今后声学包开发重点。