混联码垛机器人的结构设计与位姿误差分析

周文全,李开明

(南京理工大学机械工程学院,江苏 南京 210094)

由于码垛作业重复、单调,货物的质量远超人力范围,且部分作业场所具有一定的危险性,因此码垛机器人的使用开始普及。

目前市面上的码垛机器人的构型主要以串联机构为主,如ABB公司的IRB 6650S型码垛机器人[1]和KUKA公司的KR titan PA系列[2],串联机构往往承载能力小且存在累积误差,不太适合重型货物搬运的场合;而以并联机构为主的码垛机器人虽然没有累积误差且承载能力较大,但受限于结构,可能出现运动规律难以把握、工作空间小等问题。因此,本文引入一款自主设计的混联码垛机器人,该机器人由底座、2(2-RPR)并联机构、工作平台等组成,其工作平台上安装有回转轴,可让被抓取的物体拥有一个转动自由度;该机器人不仅能提高整体的承载能力,抓取较重的物体,同时保证有足够的运动空间,能够最大程度抓取各个方位的物品。

码垛机器人除了需要具备一定的承载能力以及足够大的运动空间,还需要提高机器人的运动精度。而提高机器人的运动精度就要对机器人进行误差分析,只有针对具体的机器人机构建立合适的位姿误差模型,才能为后续提高机器人精度提供理论基础。本文利用摄动法的相关理论,建立该混联机器人的位姿误差模型[3-6],然后利用MATLAB软件编程验证误差模型,确定误差源的大小对机器人末端位姿误差的影响情况[7-10]。

1 码垛机器人的整体机构

如图1所示,该混联码垛机器人由底座、回转支承、电动缸支架、2(2-RPR)并联机构、工作平台等部分组成。其中底座与电动缸支架之间安装有腰部回转电机,带动电动缸支架及其上的各装置做旋转运动;2(2-RPR)并联机构的两端通过铰链分别与电动缸支架以及动平台相连;工作台的下部安装有由电机驱动的旋转轴,可借助法兰盘与各类夹取装置固连,从而更好地完成不同的码垛搬运工作。

图1 码垛机器人三维模型

其中,2(2-RPR)并联机构包括两组平行双联同步伸缩电动缸,它们的布置形式不同,一组平行双联同步伸缩电动缸所在平面与回转支承的轴线平行,而另一组所在平面与前一组所在平面垂直。同时,2(2-RPR)并联机构的两端部各通过两个铰链分别与电动缸支架、动平台联接。

如图2所示,平行双联同步伸缩电动缸的规格完全相同,由同一个交流伺服电机通过同步带轮驱动锥齿轮换向器,进而带动电动缸内部的丝杠螺母运动,最终实现两个电动缸的同步伸缩。

图2 平行双联同步伸缩电动缸

在整个码垛机器人工作过程中,动平台上旋转轴的轴线始终与地面垂直。因此,该机器人的末端仅有4个活动自由度,即三方向的平移和一方向的旋转。虽然该混联机器人的末端自由度相比于常见的六自由度串联机器人较少,但对于搬运码垛的任务已经满足要求,还能简化后续码垛机器人的姿态控制规划过程,提高搬运、码垛过程的效率,比较适合于重物的连续快速码垛。

2 码垛机器人的运动学分析

忽略码垛机器人的某些结构细节,绘制出混联码垛机器人的运动结构简图,如图3所示,建立各构件的D-H坐标系并对机器人进行运动学位置正解的分析。由于该码垛机器人是混联结构,不能直接获得其并联部分的D-H参数[5],因此先分离出其中的2(2-RPR)并联机构并研究该并联机构的运动学位置正解,然后将该并联机构当做一整体去分析,得到混联码垛机器人的D-H参数表,从而容易求出该机器人末端的位姿。

如图3所示,上面的一组平行双联同步伸缩电动缸的长度分别是l1和l2,且l1=l2;下面的一组平行双联同步伸缩电动缸的长度分别是l3和l4,且l3=l4,由于该组电动缸安装形式及运动规律相同,故后面仅对l3进行分析,其中A1O2=a,A1A2=B1O3=b。另外,腰部回转电机的转动角度为θ1;坐标原点O1与铰链点O2之间的垂直距离为H;铰链点O3与交点O4之间的距离为r,回转轴的转动角度为θ2。

图3 码垛机器人结构简图

取动平台底部旋转轴上的一点P作为研究对象,研究点P相对于固定坐标系O1的位姿。该机器人中的运动部件是腰部回转电机、同步伸缩电动缸以及腕部旋转轴电机,对应的主动关节变量是θ1,l1(l2),l3(l4)和θ2。

2.1 2(2-2RPR)并联结构位置正解

在图3中,A1点在坐标系{O2}中的坐标是2A1=[0,0,a]T,A2点在坐标系{O2}中的坐标是2A2=[0,0,a-b]T;B1点在坐标系{O3}中的坐标是3B1=[0,0,b]T。假定原点O3在坐标系{O2}中的坐标是2O3=[x,y,z]T,由于铰链点O2和O3间的l3始终位于坐标系{O2}的X2O2Z2平面内,因此可知y=0。

B1点在坐标系{O2}中可表示为:

2B1=3B1+2O3=[x,0,z+b]T

(1)

可推得电动缸l1,l3的矢量L1,L3:

L1=2B1-2A1=[x,0,z-a+b]T

(2)

L3=[x,0,z]T

(3)

由式(2)、式(3)可得:

(4)

(5)

将式(4)、式(5)两端平方,可求得x和z,从而得到并联部分末端点O3在坐标系2中的位置为:

(6)

2.2 混联机构位置正解

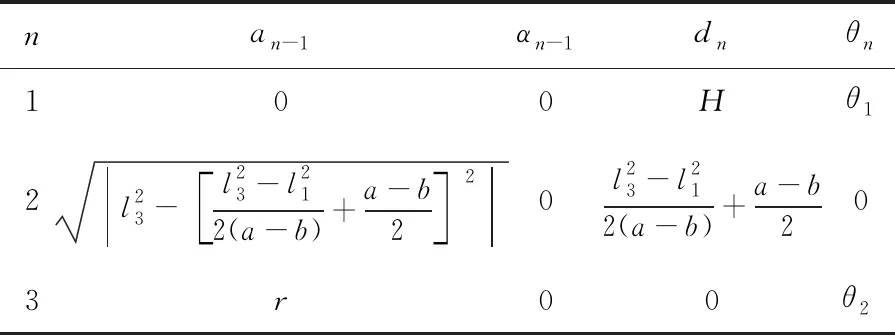

2.1节已求得并联机构末端点O3在坐标系{O2}中的位置,现将并联机构视作一整体串联进去,利用串联机器人分析方法得到整个机器人的D-H参数,见表1。其中:n表示构件编号;an-1表示连杆长度;αn-1表示连杆扭角;dn表示两连杆距离;θn表示两连杆转角。

表1 机器人的D-H参数表

(7)

(8)

(9)

(10)

其中:

在图3所示的坐标系{O4}中,P点关于θ1,l1,l3,θ2的广义坐标是4P=[0 0 0 1]T,所以P点在坐标系{O1}的广义坐标为:

(11)

通过运算,即可求出P点的位置坐标与广义坐标之间的关系如下:

(12)

假定码垛机器人末端坐标系{O4}相对于固定坐标系{O1}绕Z1轴的转动角度为α,则

α=θ1+θ2

(13)

由式(12)和式(13)可以看出,该机器人末端旋转轴上点P的位置变化与4个广义坐标变量紧密相关;而P点的姿态变化仅有单方向的旋转,故后文暂不考虑其姿态误差,仅仅分析影响其位置误差的主要因素。

3 码垛机器人的误差模型

本文重点研究影响该机器人末端位置误差的主要因素,这里从广义坐标θ1,l1,l3,θ2的偏差大小来分析它们对码垛机器人末端位置误差的影响情况。

通常情况下,机器人末端执行器的位姿误差与组成机器人的主动杆件的运动变量偏差存在一定的函数对应关系,故将对码垛机器人位姿误差的研究等同于对其函数误差模型的研究。根据摄动法相关理论,该混联码垛机器人的末端位姿误差ΔR可近似用式(14)计算[6]:

(14)

式中:θi为两连杆转角;di为两连杆距离;ai为连杆长度;αi为连杆扭角。

根据式(14),可求得机器人末端点P因广义坐标θ1,l1,l3,θ2引起的位姿误差δP为:

δP=[δPxδPyδPzδPα]T=A·[δθ1δl1δl3δθ2]T

(15)

其中:

(16)

根据式(16)可知,码垛机器人的姿态误差仅与θ1,θ2有关,且只有绕Z1轴的单方向角度偏转,故不考虑码垛机器人的姿态误差。而机器人的位置误差与这4个广义坐标(θ1,l1,l3,θ2)都有关,且这4个广义坐标对P点的位置坐标的影响程度不同。

4 码垛机器人的数值仿真分析

根据式(15)所示的码垛机器人位姿误差矩阵方程,使用MATLAB软件对其进行仿真运算,可得到广义坐标(θ1,l1,l3,θ2)偏差大小对该混联机器人末端位置误差的影响情况。

该混联机器人的设计参数为:a=700 mm,b=350 mm,H=1 000 mm,r=70 mm。该混联码垛机器人移动副l1,l3及转动副θ1与时间t的运动学方程[10]为:

l1=l2=1 011.43+80sin(0.5t)

(17)

l3=l4=1 041.12+140sin(0.5t)

(18)

(19)

先取动副l1与移动副l3的偏差为0.05 mm,回转副偏差θ1为0.1°;再取定移动副l1与移动副l3偏差为0.10 mm,回转副偏差θ1为0.2°,分别对其进行仿真计算,得到广义坐标偏差引起的末端位置误差如图4所示。

图4 位置误差图

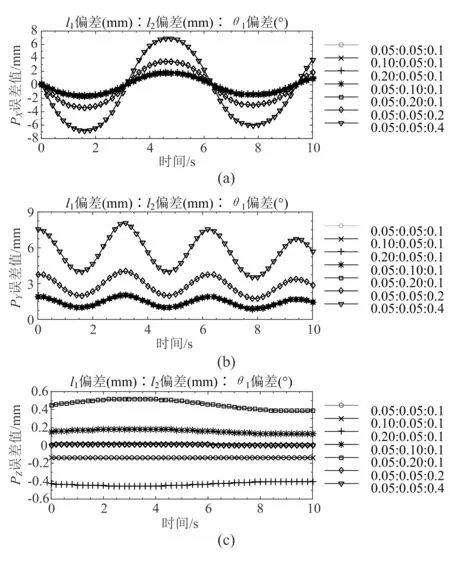

现改变各项广义坐标偏差的大小,分析其对P点各个方向位置误差的影响情况,仿真结果如图5所示。

图5 单向位置误差对比图

根据图4以及图5可得,各移动副(l1,l3)和转动副(θ1)偏差对机器人末端位置P点x方向和y方向的位置误差影响较大,而对z方向的位置误差影响很小;转动副θ1偏差对机器人末端位置P点x方向和y方向的位置误差影响较大。可以看出,该混联码垛机器人末端在z方向的位置误差很小,基本不受广义坐标偏差的影响,而在x方向和y方向的位置误差较大,主要受广义坐标θ1偏差的影响。

5 结束语

本文首先针对码垛机器人的工作需求和工作空间,综合考虑串联机构与并联机构的优缺点,设计一款新型混联码垛机器人。该机器人不仅承载能力大、运动累积误差小,而且运动空间大、运动规律易于掌控。通过分析该机器人广义坐标偏差对机器人末端位姿误差的影响情况,可以发现该机器人的位姿误差较小,符合码垛机器人的技术要求。