超大直径贮箱防晃板支撑结构设计与优化

姜 楠,白树伟,赵 振,朱永久,朱文俐,胡正根,童明波

(1.南京航空航天大学飞行器先进设计技术国防重点学科实验室,江苏 南京 210016)

(2.北京宇航系统工程研究所,北京 100076)

防晃结构是运载火箭贮箱的重要组成部分,对提高推进剂晃动阻尼、减小推进剂晃动幅度起到了至关重要的作用。在重型运载火箭超大直径推进剂贮箱结构设计、制造及验证技术研究[1]中,需同时开展贮箱箱内附件——轻质化防晃结构的研究。

美国航天飞机推进剂贮箱采用隔板防晃,液氢贮箱的前后底和液氧贮箱的后底均为长宽比为1.33的椭球底,贮箱筒段采用正置正交网络加筋壳结构,过渡环采用分段拼焊外翻边结构。为满足轻质化要求,其外贮箱经历三次重大变更:标准外贮箱、轻型外贮箱、超轻外贮箱,其轻质化主要途径为结构优化和材料的更新换代,使用的材料从2219铝铜合金逐渐改为2195铝锂合金[2-4]。我国长征系列运载火箭[5]的推进剂贮箱防晃板呈不对称分布的半圆形或椭圆形结构,这种挡板的优点是阻尼效应大。一般情况下,这些阻尼挡板与贮箱焊接在一起,随着推进剂长时间的晃动冲击,固定挡板结构受到磨损,使得贮箱整体结构强度降低。再者,繁杂的挡板结构增加了贮箱的质量,对贮箱的制造工艺要求也很高。

本文以10 m级重型火箭贮箱为研究对象,针对宽幅防晃板的支撑问题,在有限元软件ABAQUS中建立贮箱防晃板及其支撑结构的有限元模型,以支撑结构的几何参数为优化变量,实现防晃板支撑结构的轻量化设计。

1 超大直径贮箱及其防晃结构模型

1.1 模型描述

防晃结构一般紧贴于贮箱内壁,分布于箱底和筒段,由多层防晃板及其支撑结构组成,如图1所示。防晃板是防晃结构最重要的组成部分,板面垂直于箭轴;支撑结构的作用是增加防晃板的刚度,同时实现防晃板与贮箱的连接。

图1 贮箱防晃板示意图

重型运载火箭防晃板的形式均为环形挡板,贮箱及防晃板分布参数见表1。

表1 贮箱及防晃板分布参数

1.2 支撑结构的设计

1) 撑板结构设计。

撑板结构通过两直角边上的翻边分别与贮箱的内壁及防晃板相连,其具体的结构型式如图2所示。

图2 三角撑结构型式示意图

2) 拉条结构设计。

拉条结构通过两端的翻边分别与贮箱的内壁及防晃板相连,其具体的结构型式如图3所示。

图3 拉条结构型式示意图

1.3 材料属性及载荷工况

贮箱主体结构及防晃结构材料均为2219铝合金,材料参数为:弹性模量E=68.4 GPa,泊松比ν=0.3,强度极限为435 MPa,屈服强度为350 MPa。

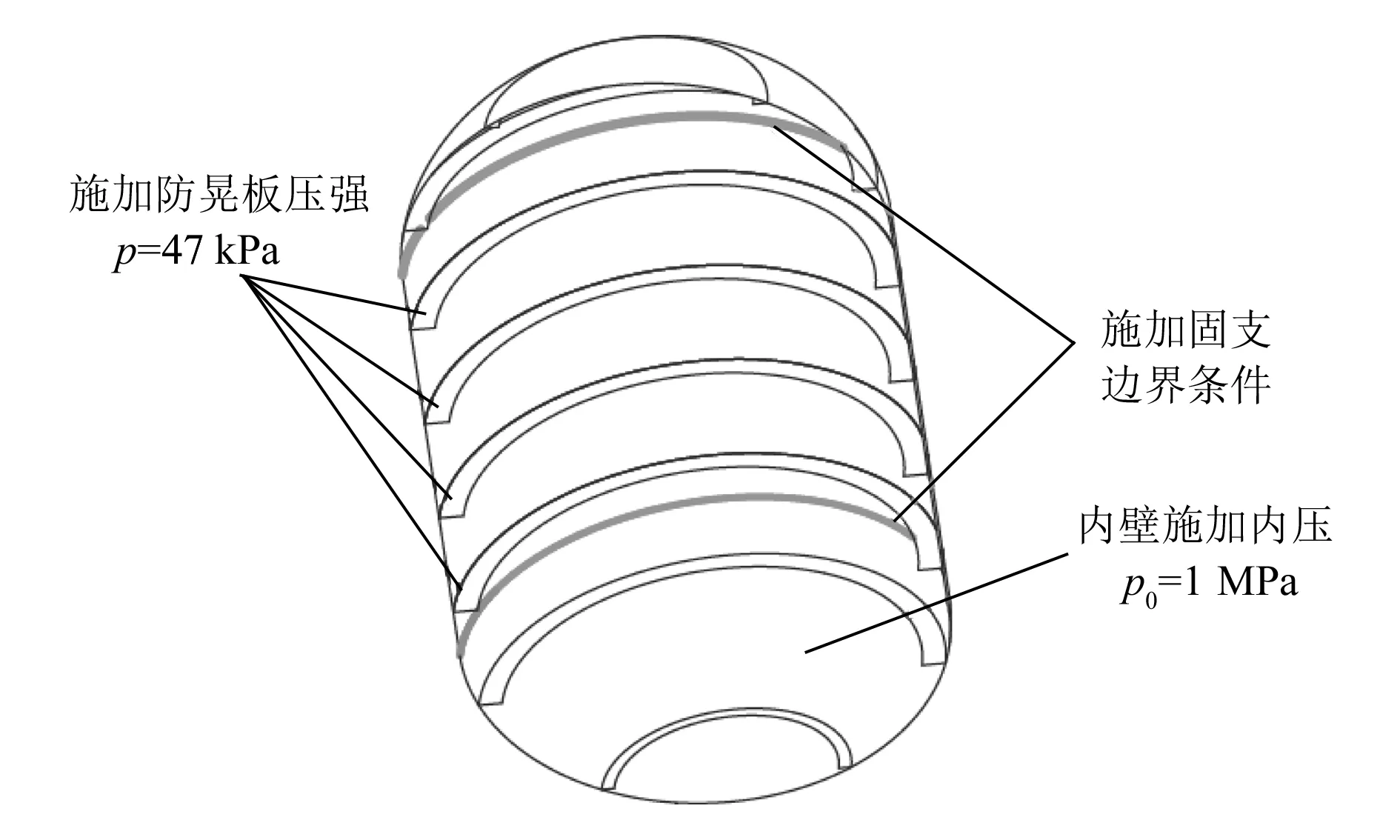

对贮箱内环形防晃板施加压强47 kPa,对贮箱内壁施加均布内压载荷1 MPa。

1.4 边界条件及接触设置

由于贮箱及防晃板几何结构和施加的载荷都是对称的,因此可以取半模进行分析,对称边界设置为关于Y轴对称。贮箱中间段与贮箱上下盖板的连接处设置为固支,具体形式如图4所示。防晃板与拉条/撑板、拉条/撑板与内壁之间均设置为Tie约束。

图4 贮箱边界条件及载荷示意图

1.5 优化设置

1)优化目标。优化目标是使防晃板支撑结构的总质量最轻。

2)优化参数。三角撑板的角度及减轻孔的直径;拉条的厚度、折边长度以及与防晃板连接的角度。

3)约束条件。防晃板的强度应小于其极限强度;对于直径为10 m的贮箱,防晃板的刚度应满足该压强载荷均布条件下其防晃板的最大变形Umax不超过19 mm。

2 仿真结果及分析

2.1 撑板结构——角度优化

改变三角撑板的角度,计算得到防晃板在1.3所述工况下满足防晃板强度和刚度所需的撑板数量及支撑结构总质量,具体见表2。

表2 撑板角度对防晃板的影响

由表2可以看出,撑板角度不管是30°还是45°或60°,防晃板上的应力和变形均随着撑板数量的增加而减小。当撑板角度为30°时,需使用39个三角撑板,此时防晃板的最大应力(FHB-Misesmax)为269.5 MPa,小于其屈服强度350 MPa,最大变形为18.91 mm,满足最大变形不超过19 mm的要求,支撑结构的质量为15.163 2 kg。当撑板角度为45°、撑板个数为40时,防晃板上的最大应力为269.3 MPa,最大变形为18.78 mm,同样满足防晃板的约束条件,此时其支撑结构的质量为26.568 0 kg,比撑板角度为30°时的撑板质量多出11 kg。

当φ10 m贮箱的撑板角度为60°、撑板个数为42时,防晃板上的最大应力为259.6 MPa,最大变形为20.00 mm,不满足防晃板的约束条件,且其支撑结构的质量为47.174 4 kg,大大超过撑板角度为30°时的撑板质量。综上,对于φ10 m的贮箱, 撑板角度为30°时的支撑效果最好,且质量最轻。

2.2 撑板结构——减轻孔直径优化

根据2.1的计算结果,选用39个撑板角度为30°的撑板进行优化,计算结果见表3。

表3 减轻孔直径对防晃板的影响

由表3可以看出,防晃板上的最大应力随着减轻孔直径的增大而减小,变形随着减轻孔直径的增大而增大,但是其变化较小,因此对于φ10 m贮箱,撑板上减轻孔直径的大小对防晃板的应力和变形影响都不大。当撑板减轻孔直径为80 mm时,防晃板的最大变形为18.99 mm,最大应力为268.5 MPa,均满足防晃板的约束条件,此时支撑结构的质量为14.104 6 kg;当减轻孔直径达到90 mm时,防晃板上最大变形为19.02 mm,最大应力为268.4 MPa,支撑结构的质量为13.823 4 kg,虽然支撑结构的质量更小,但变形超过了要求。故对于φ10 m贮箱防晃板的30°撑板来说,其形心位置减轻孔的直径为80 mm时,撑板的质量最轻,支撑效果也满足要求。

2.3 拉条结构——厚度优化

表4所示的计算结果表明,在1.3所述载荷条件下,拉条厚度为5.0 mm时,同时满足防晃板强度、刚度支撑结构质量最轻的要求。随着拉条厚度的减小,防晃板最大变形和最大等效应力增大,拉条的最大等效应力(LT-Misesmax)也在增大。主要原因在于拉条厚度的减小,导致支撑结构刚度减小,从而引起防晃板最大变形和最大等效应力的增加。

表4 不同拉条厚度对防晃板的影响

当拉条厚度减小到4.0 mm时,防晃板最大变形为19.48 mm,不满足变形小于19 mm的要求,此时需增加拉条数量来增加支撑效果。在满足刚度及变形要求的前提下,每一拉条厚度均有其对应的最优拉条数量,但相对于数量来说厚度对刚度及变形的影响较小,在适当放宽刚度和变形要求的前提下,可以通过减小拉条厚度来减轻结构质量,此时防晃板总的变形量相差不大。

2.4 拉条结构——折边长度优化

图5所示的计算结果表明,防晃板应力和变形与拉条折边宽度没有确定的关系,但拉条的折边长度不能太小,太小会导致连接处强度不够从而发生破坏。拉条折边长度为80 mm时,同时满足防晃板强度、刚度和支撑结构质量最轻的要求。

表5 不同拉条折边长度对防晃板的影响

2.5 拉条结构——连接角度优化

表6所示的计算结果表明,随着拉条与防晃板连接角度的增加,防晃板最大变形和最大等效应力也增大,主要原因在于拉条连接角度的增大,导致拉条斜边长度减小,支撑结构刚度减小,从而引起防晃板最大变形和最大等效应力的增加。而拉条最大等效应力的变化没有明显规律,主要是因为拉条最大等效应力发生在应力集中部位,而应力集中部位较为分散。

由表6可得,满足强度和刚度要求的拉条连接角度分别为135°、140°和145°,由于拉条连接角度为135°、140°时,支撑结构质量相对较大,因此只有拉条连接角度为145°时才同时满足防晃板强度、刚度以及支撑结构质量最轻的要求。

表6 不同拉条连接角度对防晃板的影响

3 结论

1)φ10 m的运载火箭推进剂贮箱,其防晃板采用形心位置减轻孔直径为80 mm 、撑板角度为30°的撑板的支撑效果最好,且支撑结构的质量最轻。

2)拉条厚度为5.0 mm、拉条安装角为145°时,同时满足防晃板强度、刚度以及支撑结构质量最轻的要求。

3)利用壳单元对重型火箭超大直径贮箱结构进行有限元分析,能够得到正确的防晃板强度和刚度特性以及整个贮箱应力应变大致分布规律,可为贮箱结构的优化设计提供一定的参考。