正交异性钢桥面板U肋和横隔板连接处面内外应力数值分析

王问笔

(中铁二院工程集团有限责任公司,四川 成都 610031)

0 前 言

U肋和横隔板的常用做法工艺有两种,第一是横隔板不开孔、U肋断开形式,在U肋上开坡口焊接在横隔板两侧;另一种是横隔板开孔、U肋连续[1]。根据调研,近年国内外实际使用的正交异性钢桥面板,以采用横隔板开孔、U肋连续的形式为主,该连接处形式和工艺设计能有效降低U肋和横隔板焊缝及周边在服役期内的应力集中[2]。U肋和横隔板连接处的刚度匹配是此处构造设计的重难点,U肋和横隔板在荷载作用下的面内外应力值则是研究刚度匹配的依据。

1 U肋和横隔板连接处疲劳裂纹成因分析

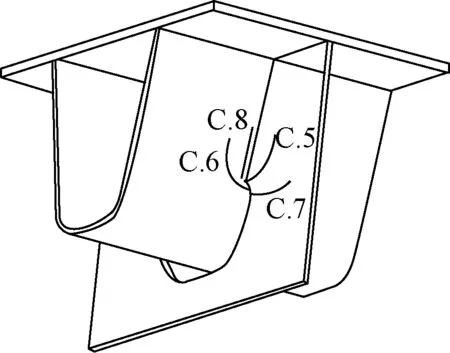

经统计,正交异性钢桥面板疲劳裂纹中,U肋和横隔板连接焊缝开槽处的疲劳裂纹最多,见图1,占总量的38.2%。

图1 U肋和横隔板连接处疲劳裂纹

从疲劳裂纹的成因分析,可将此处产生的疲劳裂纹分为主应力引起的裂纹和面外变形产生次应力进而引起的裂纹。通过加厚铺装层厚度分散车轮压力,增强铺装层和面板之间的连接,可有效改善主应力引起的疲劳裂纹。研究正交异性钢桥面板U肋、横隔板、顶板之间的刚度配比,同时改进焊缝施作的施工工艺水准,是当前改善面外变形次应力引起的疲劳裂纹的主要研究方向。

2 U肋和横隔板连接处面内外应力

经比较,本文选取美国AASHTO规范[3]所推荐的横隔板开孔形式,结合国内目前常用的U肋、横隔板、顶板刚度比及开孔形状,确定U肋、横隔板和顶板尺寸如图2所示,所建立的足尺实体模型如图3所示。

图2 本文开孔形式尺寸示意图

图3 足尺实体模型示意图

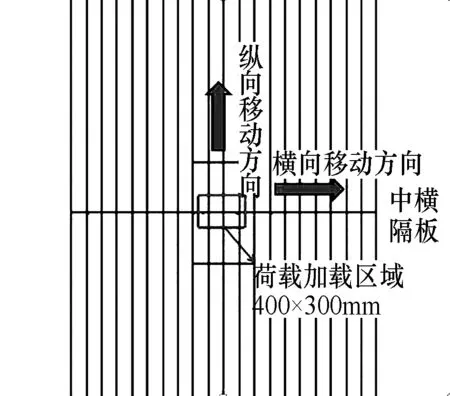

为模拟单轮对桥面板受力和变形的影响,在本模型中对单轮荷载进行模拟,加载区域参照《公路桥涵设计通用规范》(JTG D 60—2015)[4]中的车辆单轮荷载作用面积为300 mm×200 mm,另加上在50 mm厚度铺装层中按45°扩散的面积,修正车辆单轮加载面积为400 mm×300 mm。单位加载作用力为100 kN(10 t)。荷载将在模型顶板进行纵向和横向的移动,如图4所示。连接处U肋的三个典型考察点A、B、C和横隔板典型考察点D的面内外应力值如表1所示。

图4 单轮荷载加载示意图

表1 最不利加载工况下各考察点面内外应力值

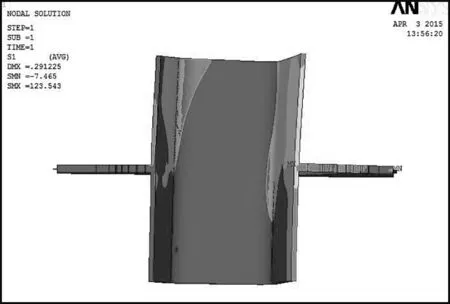

在最不利加载位置时,U肋各考察点的面内外应力相当,横隔板的应力考察点面内应力远大于面外应力。在此工况下,U肋泊松效应在连接处产生的弯曲次应力和偏载导致的U肋扭转次应力在U肋和横隔板连接处耦合,此时的应力值为最大,此时的U肋变形如图5所示。

图5 最不利工况下U肋及横隔板连接处变形示意

由图5可看出,U肋发生了较大的面外变形(扭转),由于横隔板整体刚度大,因此面外挠曲的现象并未显著出现。同时,由于U肋发生较大扭转,叠加U肋壁板在横隔板焊缝处的泊松效应,明显的结构性应力集中现象在开孔处焊趾出现。

3 结 论

1)当车轮荷载作用在U肋或横隔板正上方时(正载),应力考察点A、C处的应力较小,U肋与横隔板连接处受力主要为横隔板对U肋的支撑效应,应力以协同变形作用下,U肋和横隔板在各自面内产生的弯曲应力[5],以及连接焊缝因为U肋壁板泊松效应,在U肋壁板面外产生的弯曲次应力为主,随着荷载纵向移动,在U肋与横隔板连接处,横隔板产生偏载,由于焊缝对U肋的约束,U肋壁板产生相对于横隔板面外的弯曲次应力,此时连接处应力以一次效应增长,U肋的面内应力与面外应力增幅相近,而横隔板面内应力保持增长,面外应力绝对值保持较低。

2)当车轮荷载从初始位置横向移动时,U肋逐渐开始受到偏载效应,而横隔板则一直承受的正载效应。当U肋正上方承受车轮荷载时,U肋至在第一、第二体系下产生竖向位移,尽管存在泊松效应,使得此处U肋面内外应力耦合,但此时U肋应力考察点处应力数值仍偏低;当荷载往右边开始横向移动,U肋同时发生竖向位移和扭转,在连接焊缝处产生畸变,耦合应力随着变形增大而逐渐增大。在荷载横向移动过程之中,横隔板面内应力保持稳定,面外应力保持低值;U肋的面内外应力比值一直接近于1.0,表明U肋此时由于横隔板变形引起的面外弯曲次应力不大。

3)在最不利加载位置进行单点荷载加载时,U肋壁板面内变形的泊松效应和面外扭转畸变所产生的次应力效应,在U肋与横隔板连接焊趾处和正应力产生耦合,此时的应力最大,应力集中现象最严重。U肋上的考察点A,B,C面内外应力数值差异较小,而横隔板考察点D的面内应力和面外应力差值较大,原因在于横隔板自身刚度较大,面外变形较小;同时U肋考察点的应力较横隔板上要大,和各自板厚关系较大。

经建立精细化ANSYS数值分析模型计算可得,U肋与横隔板连接处,横隔板应力主要为面内应力,这和横隔板刚度较大,变形较小有关;U肋的面内应力和面外应力值差异较小,U肋的面外变形方向与横隔板面内变形方向相同,设计时应根据此处应力和变形特征,对连接处U肋和横隔板厚度(刚度)进行匹配计算。

4 结束语

本文通过建立精细化ANSYS实体元模型,在单轮荷载沿顶板双向移动时,U肋关键观察点A、B、C和横隔板关键观察点D壁板两侧的主拉应力值进行了理论数值分析,针对单轮何在双向移动过程中,壁板两侧应力的变化及其分解出的面内外应力值的变化,对引起面内外变化的原因进行了分析,所得结果可为今后相关研究设计提供参考。

[ID:010503]