混凝土搅拌站废水废渣污染的绿色化治理技术

杨 魁,王陵茜,高 燕

(四川建筑职业技术学院,四川 德阳 618000)

0 前 言

近年来,预拌混凝土行业发展迅猛,以2018年为例,全国预拌混凝土产量达20亿m3,同比增长约5.9%[1-2]。然而,快速扩张的预拌混凝土产能相对于目前和未来市场需求逐步下降的态势,现有产能严重过剩,2018年全行业产能发挥率不足40%[3]。加之进入门槛低,资源高消耗、环境严重污染、市场恶性竞争,预拌混凝土行业已陷入可持续发展的困境。坚决淘汰高消耗、高污染的预拌混凝土搅拌站,实现混凝土搅拌站内废浆、废渣和废弃混凝土全部回收利用,提升混凝土绿色制造水平成必然趋势。针对混凝土搅拌站发展瓶颈和困境,本文主要探索绿色混凝土搅拌站废水、废渣、废弃混凝土全回收技术体系的构成和综合效益规律,期望对行业绿色转型升级有所裨益。

1 废水废渣废混凝土来源

在混凝土生产过程中,涮洗混凝土输送罐车、泵车以及其他施工车辆时产生废渣的同时也产生了大量泥浆水;使用循环水清洗砂石分离机中的残留混凝土时会产生大量泥浆水;清洗搅拌主机及附属装置也产生泥浆水;冲洗硬化地面时会生成泥浆水;雾化站内空气时也会生成泥浆水滴,进一步汇聚成泥浆水;下雨初期的雨水经屋面、粉尘地面流动时形成一定量的泥浆水。

根据相关资料分析[4-5],生产1 m3的混凝土时,需要消耗0.17 t水,同时产生0.03 t的污水,全行业每年产生污水6 000万t。预拌混凝土搅拌站副产的泥浆水,即搅拌站工业废水,其pH值为10~12,属于强碱性废水,经过沉淀处理后参考同类污水标准后,废浆水的CODcr为200 mg/L(以重铬酸钾作氧化剂测定COD,所测出来的称为重铬酸钾指数),BOD5为100 mg/L(5天生化需氧量),SS为300 mg/L(悬浮物含量)[4,6]。强碱性废水对土壤和水资源危害极大,也造成了对矿产资源和水资源的极大浪费,微生物成分含量未超限。

如前所述,清洗混凝土输送罐车、泵车以及其他的施工车辆时会产生废砂石渣;工地浇筑工程完成后会将剩余混凝土拌合物运回搅拌站;电力、交通、车辆等原因也会产生突发性报废混凝土,这些混凝土被运回搅拌站后,成为必需回收利用的固体废料。

据测算[7],日生产2 000 m3混凝土的搅拌站,每天需洗涤搅拌车达300余次,清除每一罐中的混凝土拌合物约50 kg,每天洗出的混凝土约15 t,如果不加以回收利用,将产生巨大的浪费和污染 。

2 废水废渣回收利用技术

2.1 废渣回收利用系统设计

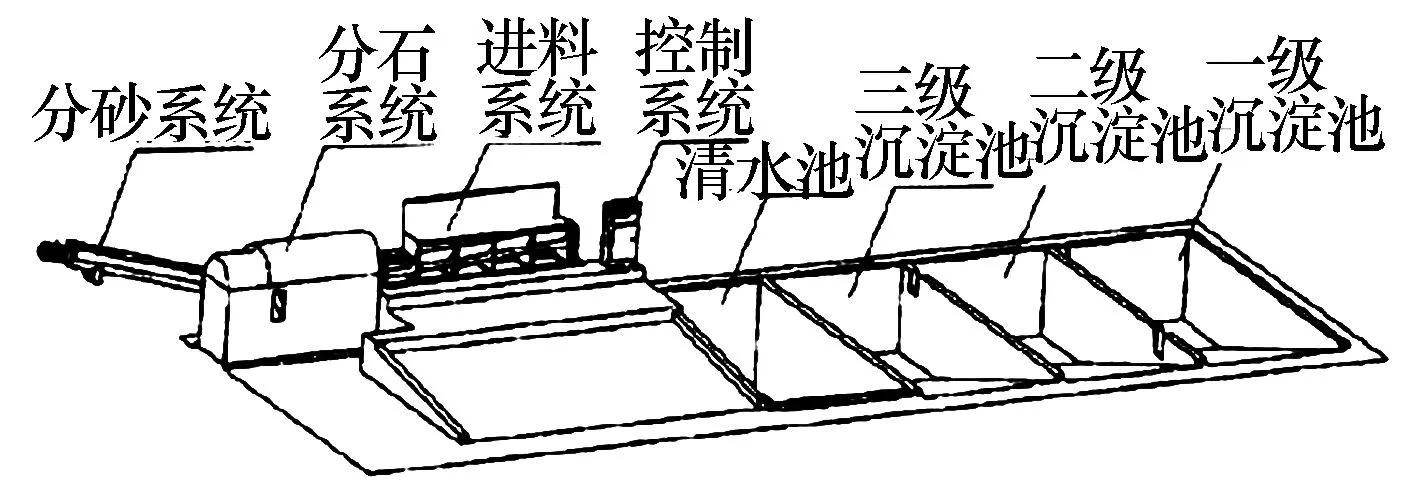

废渣回收利用即砂石分离系统如图1所示。

图1 砂石分离机系统

主要设备包括砂石分离机,进料和冲洗部分、罐车停车位,控制系统和废水沉淀储存系统。清洗时先将待清理罐车或泵车停靠在砂石分离机旁的停车位,转动罐体卸出剩余混凝土,通过料槽进入砂石分离机的进料和冲洗部位。开启循环水(或再生水)连续注入在残余混凝土表面,在水流的冲击下,残留混凝土逐渐分散和剥离。含有粉料的泥浆水不断从分离机底部的出浆口流出,经导浆槽流入泥浆搅拌池。清洗过的砂、石子在分离机内螺旋叶片的推动下进入筛分系统,砂、石子分离后经各自的出料口落入临时性再生料堆场,再随即送入砂石料场循环使用。分离获得的砂子含泥量小于3%,石子含泥量小于1%,完全达到回收再利用行业标准。废渣回收利用系统设计为站内闭路循环系统,完全可以实现废渣的全部利用,达到零排放要求。

2.2 废细粉料与再生清水回收利用

经砂石分离机排出的泥浆水依次进入沉淀池、搅拌池,其流程如图2所示。通过压滤机使泥浆水分离成再生清水与泥饼料(水泥、粉煤灰等掺合料),可作为道路地基材料或回填材料使用,滤出的再生清水(其中含有残余减水剂等化学物质),可直接用于清洗混凝土罐车,用于硬化地面的喷淋降尘,用于冲洗搅拌主机、装车层地面和其他生产装置。泥饼可作为再生混凝土掺合料粉碎后循环使用,或者用于生产混凝土砌块的再生原料。

图2 压滤机回收浆水系统(待完善)

2.3 泥浆水直接用于混凝土生产

将储存于调节池中的浓度合格的泥浆水搅拌均匀,通过高压水泵直接送入搅拌站主楼内的污水计量斗,再与清水掺配后一起流入搅拌主机,作为混凝土的有效成份直接参与混凝土的生产,其流程如图3所示。在采取此方案前,需要在搅拌站现场增建调节池,作为搅拌池的辅助设施调节和储存泥浆水。还要在调节池中设计安装浆水浓度测试议,用于在线检测泥浆水中含泥量是否超标。调节池中的泥浆水由水泵从搅拌池中均匀抽取,调节浓度用清水直接从清水箱抽取,根据浓度检测仪所显示浓度决定加入清水量,直至所调泥浆水浓度达到生产所需限量时方可用于生产。这种方式也可实现泥浆水的全部利用,不需清淤,不会产生环境污染,满足零排放环保要求。

图3 混凝土分离循环利用流程图(待完善)

2.4 雨水回收利用

2.4.1 雨水回收利用

对搅拌站实施整体封装后,搅拌站厂房屋面面积大大增加。原有的扬尘节点虽然被封闭,粉料仓顶也设置有收尘器,但长期生产中还会有部分扬尘沉积在厂房屋面、墙面等处。初期径流雨水降落屋面、地面后会被扬尘污染,雨水中因含有大量的扬尘粉体而形成废浆水。设计搅拌站雨水收集系统时,可利用原有的厂区沟渠分别收集初期和后期雨水,并分别将其引入泥浆池和清水池,清水作为生产混凝土拌和水使用。泥浆水即并入其他废浆水中一起使用。

2.4.2 雨水量计算

收集雨水量的大小与路面是否硬化、降雨强度、汇流面积、收集时间等参数有关。目前通用的计算方法如下[8]。

1)《化工建设项目环境保护设计规范》(GB 50483—2009)中“初期雨水”的定义:一次降雨过程中的前 10 ~ 20 min 降水量。 据此,初期雨水量计算公式为:

Q = 0.06 i·ψ·F·t

(1)

式中,i为降雨强度,mm/min;ψ为污染区域(灰尘降落区)径流系数; F 为污染区域(灰尘降落区)雨水汇流面积,ha;t为初期雨水收集时间,min。

2) 根据《石油化工企业给水排水系统设计规范》(SH3015—2019)中第 5.3.4条规定:初期雨水总量可按污染区面积与15 ~ 30 mm降水深度的乘积计算,据此,初期雨水量计算公式为:

Qs= F·h

(2)

式中,h为初期雨水降水深度,mm。其他符号的意义与式(1)相同。

式(1)计算雨水量的方法相对复杂,需先确定暴雨强度及初期雨水收集时间。式(2)方法较为简单,可根据初期雨水的污染物种类、性质及污染程度选择合适的降水深度。将初期雨降雨时间由30 min延伸至整个降雨过程时,上述两种计算初期降雨量的方法可推广用以计算整个降雨量。

2.5 废弃混凝土回收利用

对于工地剩料或其他原因造成的剩余混凝土,有两种方式可以回收,一是利用剩余或废弃混凝土直接制成小型预制构件,如市政工程用方砖、道牙、隔离墩、地面砖、花饰、植草砖等小型预制构件;第二种方案如图4所示,即引进混凝土制砖机生产混凝土砖或砌块,实现废弃混凝土的回收利用。废弃混凝土再生后制得的混凝土砖块如图5所示。

图4 制砖机

图5 混凝土砖块

3 综合效益分析

据不完全统计,2018年四川省全省预拌混凝土企业506家,全年累计供应预拌混凝土11 693万m3,每年混凝土搅拌站可产生超过300万t的废泥浆水。 按每生产100 m3混凝土产生废渣1.4 t左右计算,其中约含砂石材料1 t,水泥、粉煤灰待固体物质0.4 t,四川省全年将损失砂石资源117万t,损失水泥、粉煤灰等有效组分46.5万t。如此数量巨大的废浆水和废渣如果排放到周边环境中,会造成严重的环境污染和经济损失[9]。

3.1 经济效益

对于年产50万 m3搅拌站(4.5 m3搅拌主机),如果未实施绿色规划、设计和建设,导致日后重复建设和营运成本每年增加将超过100万元。同样针对年产50万m3生产规模的传统搅拌站,因未实施绿色改造,平均每年额外支出的环保建设费、运行费和损失费共计约61万元。

经废水废渣及防尘降噪综合治理后,升级版绿色搅拌站可获得明显经济效益。具体包括能源利用提高效益,水资源循环利用效益,固体废物综合利用效益,政府污染治理补贴效益,副产品(混凝土不烧砌块、混凝土砖等)收入,产品品质提髙效益,减少的健康、排污费支出所得效益等。同样以年产50万m3搅拌站为例,共获得经济效益约134.7万元,减去环保建设运行费支出61万元,环保净收入至少有73.7万元。

绿色化改造提高了混凝土搅拌站生产技术和管理水平,节约了多方面成本,提高了企业多项效率。员工的工作理念和敬业精神因此而改变,与现代化绿色智能搅拌站的经营方针完全接轨,为全面落实混凝土绿色智慧制造打下了坚实基础。同时也有助于获得更多消费者合法性认同,有利于企业客户资源的建立和维护,有利于形成企业声誉的溢出效应,企业间接经济效益突现。

3.2 社会效益

随着我国对环保督察问责力度的日益加大,对混凝土生产企业的环保要求越来越严格,运用绿色环保技术可彻底解决废水废渣废弃混凝土环境污染问题,结合防尘降噪措施落实到位,打造“花园式”的生态型混凝土企业将成为现实,企业真正实现与环境社会和谐共生。承担环境责任和社会责任的绿色混凝土企业,越来越得到政府部门的青睐,其环境竞争力将会转变为企业的核心竞争力,企业可持续发展前景非常广阔。

4 结 论

美国学者乔治·恩德勒认为[9],企业的环境责任是企业在可持续发展的前提下,消耗较少的自然资源,输出较少的环境污染。预拌混凝土生产过程中会产生大量废水废渣废弃混凝土,在站内对其实施科学治理并循环利用,是企业环境责任的很好体现。回收并利用站内雨水、废浆水、废渣、废弃混凝土技术可行,经济效益、社会环境效益巨大。做好废水废渣治理可以树立起现代绿色混凝土企业形象,促进企业可持续发展。

[ID:010463]