KM5Q两段式发生炉热煤气站工业应用总结分析

苑卫军 苏亚斌 东海 王辉

(唐山科源环保技术装备有限公司 唐山 063300)

0 引言

发生炉煤气站作为玻璃熔窑的燃料供应单元,应用极为广泛。虽然近几年国家环保形势趋紧,“煤改气”政策频出,但基于国家现行环保标准及目前的能源安全形势分析,煤气发生炉作为洁净煤转化的技术装备,符合我国的能源结构要求,辅以先进技术的发生炉煤气站可以达到或优于国家的现行环保标准要求[1,2],故而,煤气发生炉在玻璃行业仍然具有其合理性的发展需求。对煤气发生炉先进技术的研究和探讨,具有现实性和储备性的意义。基于以上考虑,本文就KM5Q发生炉热煤气站在水玻璃熔窑的工业化应用过程进行总结和分析,旨在探究先进的发生炉工艺技术在玻璃行业的应用,继而不断提高煤气发生炉的技术水平。

1 KM5Q两段式发生炉热煤气站的工业化应用

1.1 煤气站基本情况

福建南平某水玻璃生产企业选用KM5Q3.2两段式发生炉热煤气站,为水玻璃熔窑供应煤气。KM5Q两段式发生炉[3,4]结构如图1所示,其气化段产生的煤气M全部上行,进入干馏段对煤进行干馏和干燥,同时生成干馏煤气M'和焦油,M和M'汇总后导出炉外。

发生炉热煤气站工艺流程如图2所示。KM5Q两段炉炉出煤气(煤气温度420 ℃)经旋风除尘器捕除粉尘后,经过隔断水封,然后通过厂区煤气管道输送至煤气交换机后供熔窑燃烧。煤气交换机前煤气温度约为300 ℃,煤气交换机后煤气温度约为240 ℃。

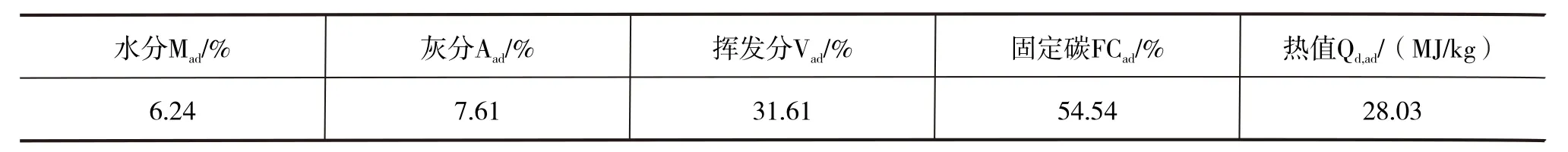

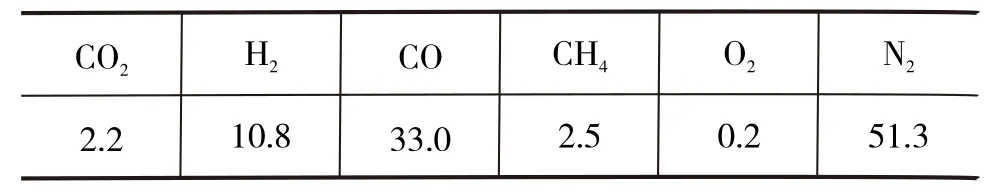

煤气站以神府煤田的弱粘结性烟煤作为气化用煤,其工业分析数据见表1。发生炉煤气成分化验数据见表2。

表1 气化用煤工业分析数据

表2 发生炉煤气分析数据 (体积分数)/%

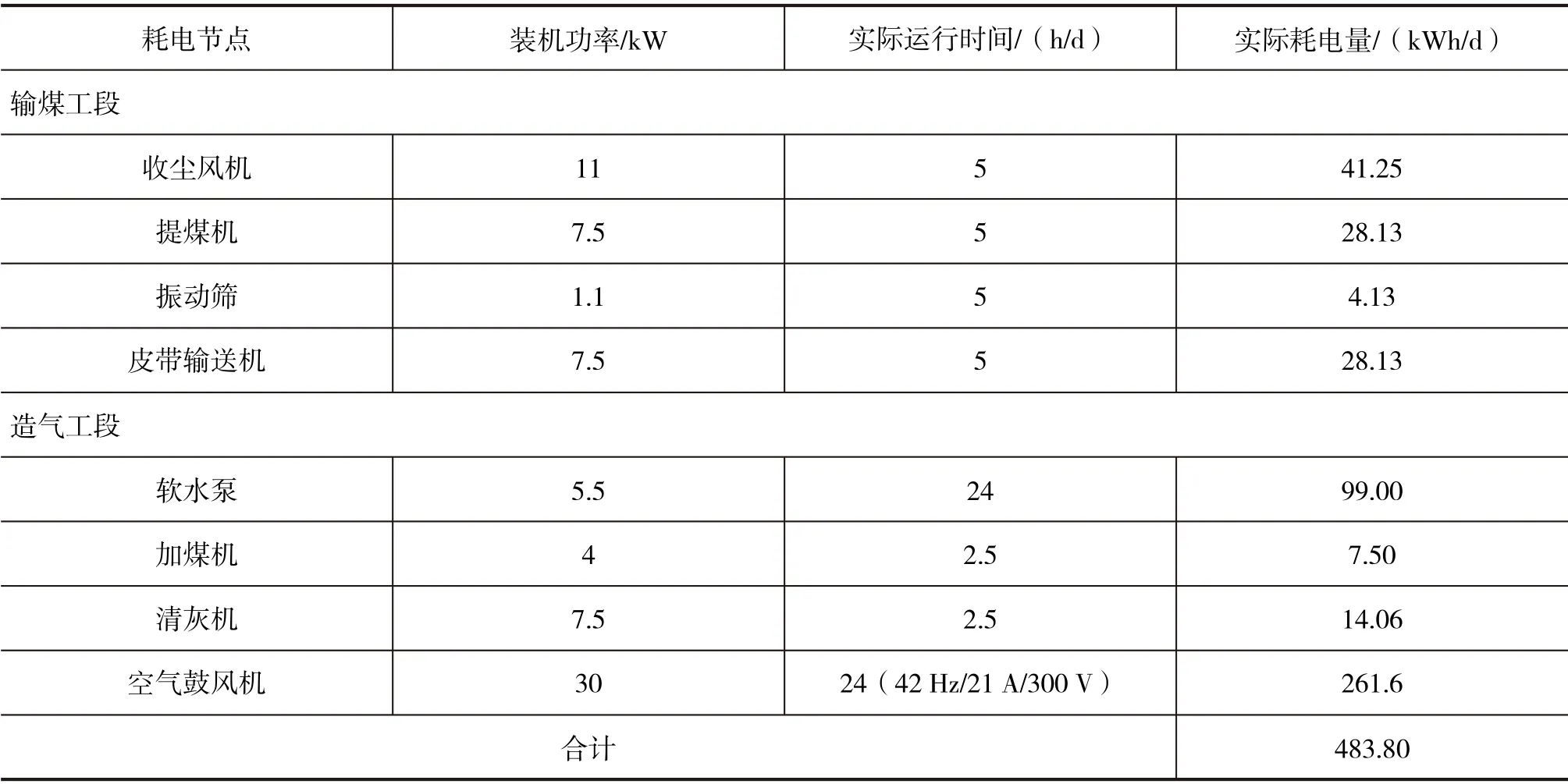

实测灰渣含碳量为5.5%~6.6%,依据以上数据进行碳平衡计算,结果显示该煤的产气率约为3.1 Nm3/kg。煤气发生炉单炉耗煤量为40 t/d,单炉产气量约为5 200 Nm3/h(单炉生产负荷约为70%)。煤气站装机功率及实际耗电情况如表3所示。

表3 煤气站装机功率及实际运行耗电

1.2 煤气析出物清理

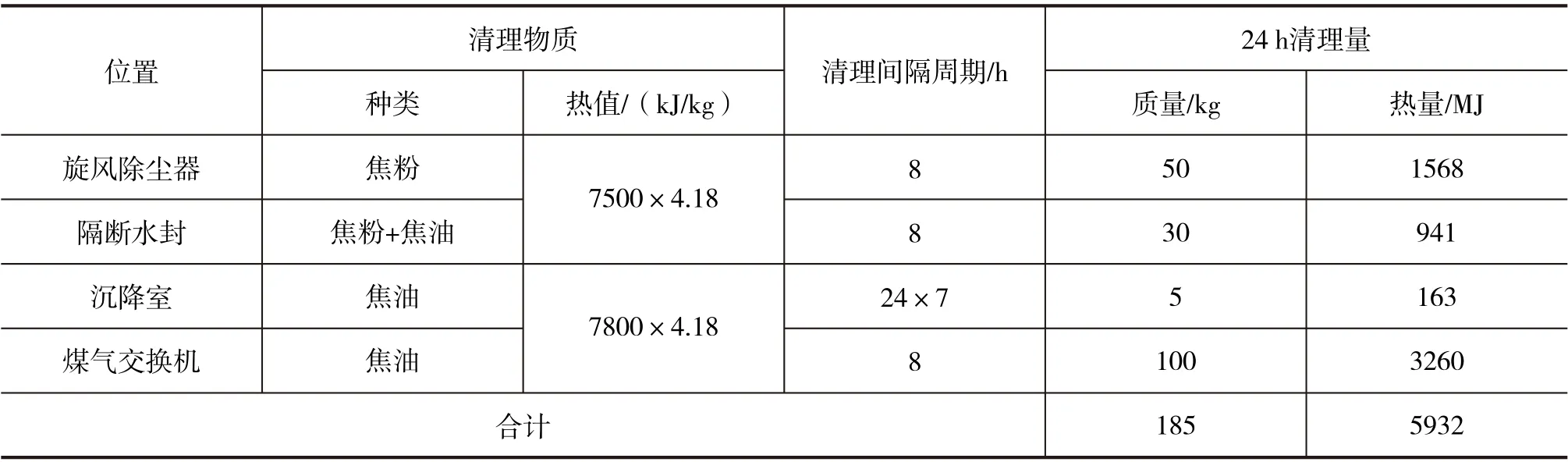

煤气站系统的煤气析出物清理节点包括旋风除尘器、隔断水封、厂区煤气管道沉降室及煤气交换机。旋风除尘器每8 h清理一次,清理出的物质为经过干燥和热解后的焦粉;隔断水封每8 h清理一次,其清理物以焦粉为主,并混有少量焦油;厂区煤气管道沉降室每隔7天清理一次,其主要物质是焦油;煤气交换机每8 h清理一次,由于此节点处煤气温降较大,焦油析出量也比较多,其清理物质为焦油。表4所列为各清理节点的物质清理基本情况。

表4 煤气站各煤气析出物清理节点物质清理基本情况

1.3 终端煤气当量热值及系统有效能源利用效率

1.3.1 终端煤气当量热值计算

1.3.2 系统有效能源利用效率[7]计算

2 工业化应用总结与分析

2.1 与3Q两段炉热煤气站的应用比较

目前,玻璃行业3Q两段炉热煤气站的应用相对较多,3Q两段式煤气发生炉结构示意如图3所示。其炉内煤气导出流程与KM5Q两段炉不同,其气化段产生煤气M分两部分M1和 M2, 其中M1上行进入干馏段对煤进行干馏和干燥,同时生成干馏煤气M3和焦油,M1和 M3组成上段煤气导出炉外;M2则通过下段煤气夹层通道,不经过干馏段直接以下段煤气的形式导出炉外。

3Q两段炉热煤气站工艺流程如图4所示。下段炉出煤气(煤气温度450~470 ℃)进入旋风除尘器,捕除煤气中携带的粉尘后进入隔断水封,同时上段炉出煤气(煤气温度80~120 ℃)也进入隔断水封,上下段煤气在隔断水封处汇合后,通过厂区煤气管道输送至煤气交换机,然后进入熔窑燃烧。

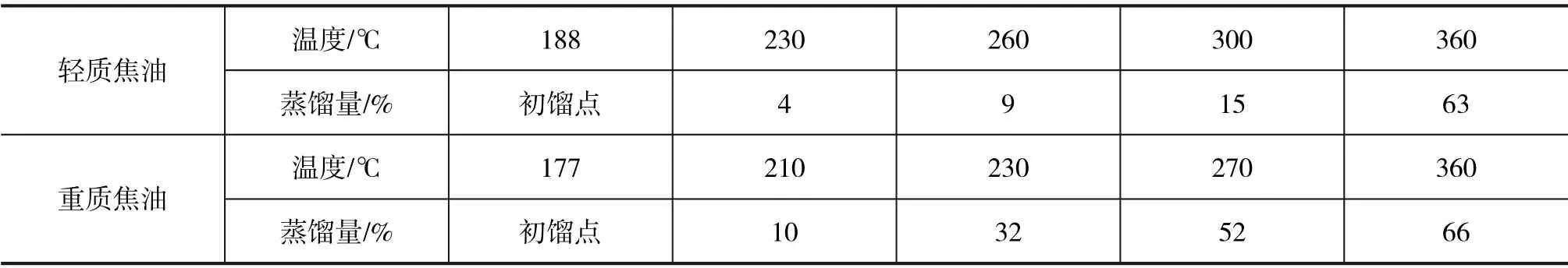

表5为煤气发生炉副产煤焦油的馏程试验数据,轻质煤焦油的初馏点温度为188 ℃,重质煤焦油的初馏点温度为177 ℃。3Q两段式发生炉上段煤气温度范围为80~120 ℃,此温度范围已远低于煤焦油的初馏温度,说明3Q两段炉上段煤气中携带的焦油已经全部冷凝为液态,以液滴或雾滴状态随煤气漂移。

表5 发生炉煤气站煤焦油馏程试验数据

3Q两段炉上下段煤气流通体积比一般为1∶2,假设上段煤气温度为120 ℃,下段煤气温度为470 ℃。在不考虑液态焦油汽化吸热的前提下,假设上下段煤气在隔断水封处进行绝热状态下的充分混合,混合后的煤气温度为353 ℃。实际情况是上下段煤气在低于353 ℃的情况下,仅进行短暂时间的混合,则上段煤气携带的液态焦油绝大部分不可能得以汽化,仍然以液态形式存在于混合后的煤气中。 即3Q两段炉煤气自发生炉出口开始至熔窑前,其所含焦油绝大部分一直以液态形式存在。而KM5Q两段炉炉出煤气温度为420 ℃,至煤气交换机前煤气温度为300 ℃,煤气中的焦油在煤气输送过程中,大部分时间是以气态形式存在的。如此可以推断:KM5Q两段炉热煤气站的焦油清出量要低于3Q两段炉热煤气站,其终端煤气由于焦油含量高,其当量热值也高于后者。综合以上分析,KM5Q两段炉热煤气站在玻璃熔窑中的应用,其效果应该优于3Q两段炉热煤气站。

2.2 系统优化措施

2.2.1 系统清理物利用

2.2.2 强化煤气输送过程的设备及管道保温

3 结论

(1)综合考虑干煤气的低位发热量、煤气中焦油的热量和煤气物理显热等因素,KM5Q两段式发生炉热煤气站入熔窑前煤气的当量热值为7 305 kJ/Nm3干煤气,煤气站系统有效能源利用效率为81.2%。

(2)KM5Q两段炉热煤气站的焦油清出量低于3Q两段炉热煤气站,其终端煤气的当量热值高于后者,其在玻璃熔窑中的应用效果也优于后者。

(3)将系统清理出的焦粉和焦油配以煤气站筛下煤粉和少量灰渣,混合后压制成气化型煤,将其回炉气化,系统的能源利用效率可以达到81.7%。

(4)强化煤气输送设备及管道的保温效果,提高终端煤气的温度,可以有效提高系统的能源利用效率。在充分回收利用系统清理物的前提下,再将终端煤气温度提高60 ℃,则系统有效能源利用效率可以达到82.7%。