薄玻璃物理钢化抗冲击性能研究

胡壮 李茂刚

(中建材(宜兴)新能源有限公司 宜兴 214200)

0 引言

为了保证冰雹自然状态下冲击光伏玻璃不破碎,必须确保光伏玻璃有较好的抗冲击性能。目前比较常见的增强玻璃强度的方法是将玻璃钢化。物理钢化相比化学钢化法经济,本次实验采用物理钢化法。田密等[1]研究了光伏压延玻璃表面开口气泡和花纹深度等原片因素对抗冲击性能的影响,这对原片的生产提供了一定的指导意义,但其未充分考虑到深加工对抗冲击性能的影响因素,且使用的玻璃厚度为3.2 mm。

本文通过调整钢化炉相关参数与使用不同窑炉的原片来研究2.5 mm钢化玻璃抗冲击性能的影响因素。

1 实验

1.1 样品制备

实验用原片均为光伏压延玻璃,规格为1696 mm×975 mm×2.5 mm,进炉时压花面朝下放置,实验用钢化炉为水平连续式钢化炉(加热段长42 m),采用单因素试验方法,探究加热时间、温度曲线、玻璃间距等钢化工艺参数与原片质量对2.5 mm光伏压延玻璃抗冲击性能的影响。测试原片条纹缺陷样片制样方法按照刘世民[2]所述,每次实验进20片光伏压延玻璃,前面的玻璃用于压炉,取后6片进行测量。

1.2 测试及表征

钢化后玻璃抗冲击强度测试采用1 040 g钢球,落球高度为800 mm,原片落球采用227 g钢球,300 mm起落,落破为止,冲击面均为绒面,每次测试6片,每种实验均测试三组;波形度、弯曲度及应力按GB 15763.2—2005[3]要求测试,其中波形度采用塞尺测量,本文波形均指塞尺厚度;应力采用应力仪(SCALP-05)测量;原片条纹缺陷采用YTF-2019T型玻璃条纹图像分析仪分析,弯曲度通过调整上下风栅高度使其保持在合格范围之内。

1.3 条纹检测

条纹是玻璃主体内存在的异类玻璃态夹杂物,它是一种普遍的玻璃不均匀性的缺陷,它在化学组成与物理性能上与主体玻璃不同。其检测原理是一束平行光通过折射率不同的物体时会产生光程差。

2 结果与讨论

2.1 加热时间的影响

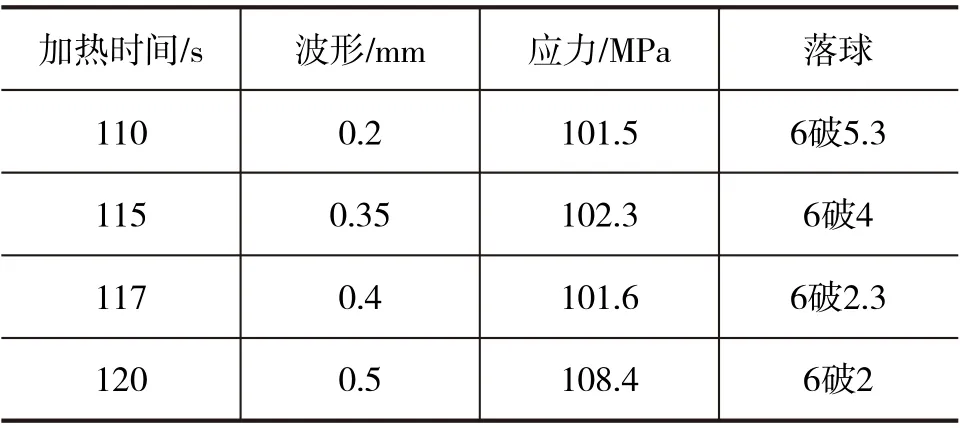

钢化炉其它参数不变,将加热时间分别设置成110 s、115 s、117 s、120 s测试相关性能。不同加热时间的测试结果如表1所示。

表1 不同加热时间测试结果

由表1可知加热时间越长波形越大,落球也越好。最好的结果为落球6破2,其波形为0.5 mm。这是因为加热时间越长,玻璃内外温度越高,温度越高越有利于玻璃的应力松弛。因我司波形要求控制在小于0.5 mm,所以后续实验将玻璃波形控制在0.4 mm。

2.2 温度的影响

2.2.1 温度曲线的影响

为使玻璃中心温度尽可能高而又使玻璃外部温度不至于过高,设置了山形加热曲线与传统的爬坡曲线进行对比。通过调节加热时间控制波形度相同,其余工艺相同。爬坡加热、山形加热曲线如图1和图2所示。

?

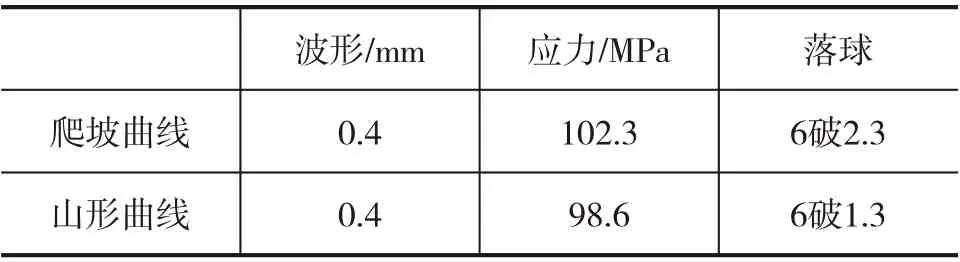

不同加热曲线的测试结果如表2所示。由表2可知,山形加热曲线落球结果优于爬坡曲线,但是工艺并不稳定。

表2 不同加热曲线测试结果

2.2.2 温度高低的影响

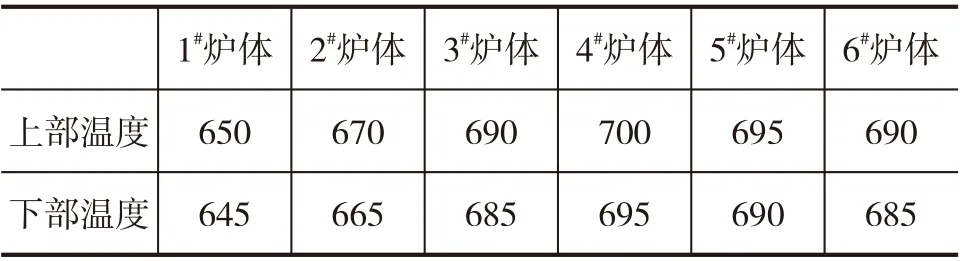

初始温度如表3所示,初始加热时间为120 s,波形为0.4。将整体温度每次升10 ℃,升三次,工艺参数分别记为A、B、C、D。通过调整加热时间将波形控制在0.4,风压不变。

表3 钢化炉温度参数 单位:℃

加热温度高低的测试结果如表4所示。

表4 加热温度高低测试结果

由表4可知,温度越高,落球结果越好,原因是加热温度越高玻璃内部温度越高[4]。这与苗向阳[5]研究的光伏玻璃传热结果相符合。但D工艺并不稳定,生产一段时间后再测落球变差,且D工艺温度过高使设备损耗加剧。

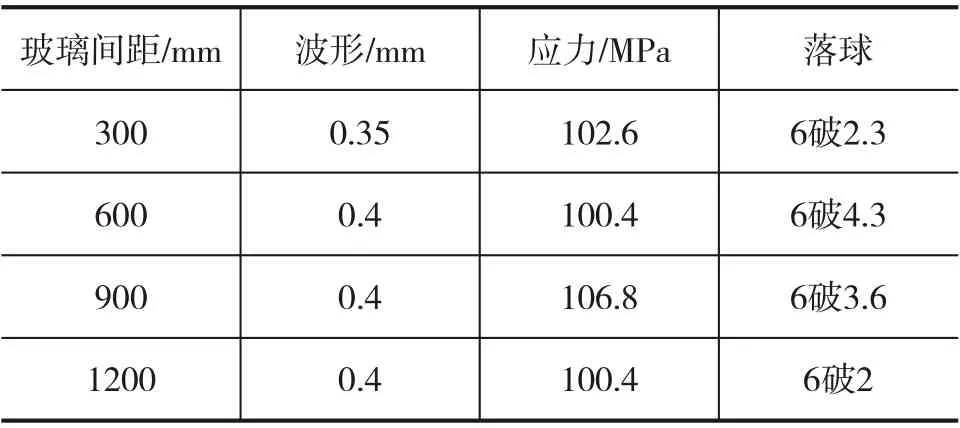

2.3 玻璃间距的影响

以8片/min进炉节拍调整玻璃间距,其余参数不变,不同玻璃间距的测试结果如表5所示。未发现玻璃间距与抗冲击性能有明显关系。

表5 不同玻璃间距测试结果

2.4 钢化次数对抗冲击性能的影响

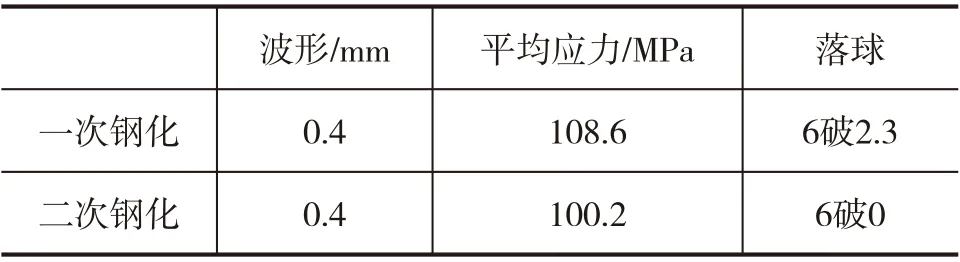

以爬坡曲线工艺生产,进40片玻璃,第15~20片玻璃测试。取20片钢化后的玻璃再次放入钢化炉,工艺不变,取后6片玻璃测试。不同钢化次数的结果如表6所示。

表6 不同钢化次数测试结果

由表6可知,一次钢化应力大于二次钢化应力,但落球结果较二次钢化结果差,且发现二次钢化后长度缩短2 mm,宽度缩短1 mm,厚度基本不变。因此二次钢化落球结果好于一次钢化的原因可能是二次钢化后密度高于一次钢化后的密度,也有可能是二次钢化后玻璃表面微裂纹在第一次钢化收缩[4]的基础上再次收缩。

2.5 出炉速度对抗冲击性能的影响

按爬坡曲线生产,出炉速度设置不同,其余参数不变。不同出炉速度的测试结果如表7所示。

表7 不同出炉速度测试结果

由表7可知,出炉速度与落球无明显关系,但对波形的影响较大,波形最小为0.3 mm时玻璃出炉速度为650 mm/s;波形最大为0.45 mm其出炉速度为750 mm/s。总体是先减小后增大的趋势。

2.6 风压对抗冲击性能的影响

按爬坡曲线生产,调整高压段风压其余参数不变。不同风压的测试结果如表8所示。

表8 不同风压测试结果

由表8可知,最适合的风压为19 kPa,其应力为104.6 MPa。整体趋势是随着风压增大落球变好,大到某一程度后落球变差,此结果与刘志海等[6]描 述相吻合。据翟守元[7]的研究钢化玻璃外表面最大压应力是其中心面最大张应力的两倍。玻璃表面压应力越大则中心所受张应力越大,而玻璃抗张能力较差导致落球结果较差。

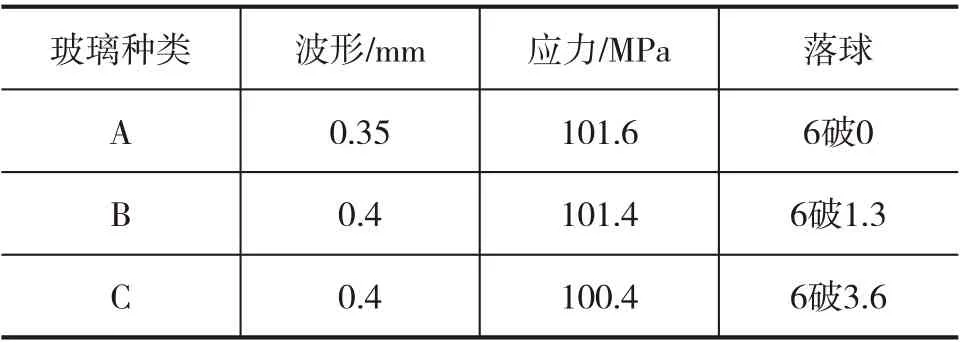

2.7 原片均匀性的影响

采用料方相同、窑炉不同的3种原片(分别记为A、B、C)进行条纹检测,检测结果如图3所示。原片落球结果如表9所示。

表9 原片测试结果

从表9中可以看出,落球结果A好于B好于C。

从图3中可以看出,A玻璃的端面条纹缺陷最少, 即均匀性最好,其次是B玻璃,C玻璃的条纹缺陷最多。结合表9与图3可知,条纹缺陷越少,落球结果越好。将A、B、C三种玻璃在同一条件下钢化后进行测试,测试结果如表10所示。

表10 不同原片测试结果

由表10可知,A玻璃落球结果最好,其次是B玻璃,最后是C玻璃,即落球结果与条纹检测结果相对应。

3 结论

通过用不同原片与调整钢化炉相关参数并用塞尺、应力仪和钢球等工具测量了相关性能,研究了抗冲击性能的影响因素。发现:

(1)加热时间越长抗冲击性能越好;山形高温曲线抗冲击性能较好,但稳定性较差;温度越高抗冲击性能越好,但对钢化炉损害较大;

(2)玻璃间距对抗冲击性能影响较小;出炉速度对抗冲击性能影响较小但对波形影响较大;

(3)二次钢化抗冲击性能优于一次钢化,但尺寸会发生变化;

(4)风压过大过小抗冲击性能都不好;

(5)条纹缺陷越少落球越好。

本文丰富了光伏薄玻璃的钢化相关知识,阐明了不同原片质量、钢化工艺对玻璃抗冲击性能有较大的影响。