我国FPD光电玻璃减薄现状及趋势

刘志海

随着信息技术发展和消费者消费需求的升级,人们对移动终端轻薄化要求日益提高,也是未来平板显示产品的发展趋势。轻薄化的TFTLCD、OLED或其他平板显示技术的各类终端消费电子产品,具有诸多优点,对于零售商来说,轻薄的设备等同于更少的包装材料和运输浪费;对于终端市场消费者来说,更为轻薄的设备意味着更好的便携性和多功能性。所以普遍采用减薄FPD光电玻璃,来实现平板显示产品轻薄化的目的,成了目前业界主要的核心竞争要素。

1 FPD光电玻璃薄化的技术途径及分析

1.1 FPD光电玻璃薄化的技术途径

目前,FPD光电玻璃薄化的主要技术途径有两个,一是采用不同的玻璃制备方法直接制成超薄玻璃或极超薄玻璃;一是在TFT与彩色滤光片制程完成后,透过化学刻蚀或物理方法进行研磨等方式进行玻璃基板减薄。

1.2 FPD光电玻璃薄化的技术途径分析

(1)直接使用超薄玻璃,影响生产成本

目前,平板显示器制造商如直接使用超薄玻璃生产FPD光电玻璃,虽然可以消减由蚀刻时间和化学蚀刻剂的节省带来的潜在成本,但由于薄玻璃基板价格较高,反而会影响平板显示器制造商盈利能力。

(2)FPD生产设备受生产良率及成本制约,很难加工更薄的玻璃基板

一方面,由于FPD世代线投资规模较大,其生产FPD面板时使用的超薄玻璃一般为0.5 mm或0.4 mm的标准尺寸,虽然对生产线进行改造使其能加工更薄的超薄玻璃,但是设备的改造成本很高;另一方面,大片轻薄玻璃在传送过程中容易出现漂浮效应,同时,受玻璃自身重量等方面的影响,当白玻璃厚度小于0.3 mm条件下FPD世代线使用机械手对大片白玻璃加工时,玻璃会发生弯曲变形,两块玻璃难以准确贴合,会影响产品良率,提高成本。

(3)FPD生产设备改进,增加生产成本

如果直接使用超薄玻璃基板,面板生产商为了防止玻璃基板的漂浮效应,需要使用载板搭载超薄玻璃基板进行传送,对FPD生产设备改进的相关投资、时间成本,以及直接采购超薄玻璃基板增加的原材料成本,远超过使用常规白玻璃(厚度0.4 mm或0.5 mm)生产FPD光电玻璃后再进行薄化的成本。

鉴于上述原因,目前市场上满足显示器件轻薄化需求较为经济的方法是通过化学或物理方法对制程的FPD光电玻璃进行薄化。

2 FPD光电玻璃减薄定义及主要方法

2.1 FPD光电玻璃减薄定义

FPD光电玻璃减薄,也称为FPD光电玻璃薄化,是指在平板显示器面板制程完成后,用化学蚀刻或物理研磨方法对玻璃基板进行减薄,以达到产品轻薄化的效果,如图1所示。

2.2 FPD光电玻璃减薄的主要技术

2.2.1 FPD光电玻璃减薄分类

目前在薄化行业中,根据不同产品的薄化制程的要求,主要蚀刻减薄需求有三种:双面减薄、单面减薄、不对称减薄。

按加工方式划分为化学蚀刻薄化技术和物理研磨薄化技术。目前,FPD光电玻璃薄化使用较为广泛的是两者相结合的方式,且以化学蚀刻为主,辅以物理研磨的方式对蚀刻后的玻璃表面进行修复。

2.2.2 化学蚀刻薄化技术及原理

FPD光电玻璃化学蚀刻薄化技术一般是应用氢氟酸(HF)与(二氧化硅SiO2)发生反应并使其溶解的原理,对面板表面进行咬蚀而将面板厚度减薄。由于面板玻璃主要的成分是二氧化硅(SiO2),不含其它重金属等物质,因此蚀刻过程产生的废液主要是含氟废液,呈酸性。工作时蚀刻液浓度约为10%,温度为28 ℃,反应方程式为:

2.2.3 物理研磨薄化技术

物理研磨薄化技术是通过机械的研磨作用在玻璃基板上用物理的方式减薄FPD光电玻璃。目前,物理研磨薄化技术主要通过机械设备抛光方式,通过使用抛光粉加纯水形成抛光液的加工介质,在一定的压力下流经机台盛盘与FPD光电玻璃之间,借机台运转做相对运动,使硬质磨粒直接接触玻璃基板表面进而切削FPD光电玻璃表面厚度,也可以利用本制程的原理做短时间抛光以削减表面伤痕,对FPD光电玻璃表面品质进行优化。

物理研磨薄化方式对FPD光电玻璃进行薄化处理虽然可行,但由于需要薄化的通常为大张基板,物理研磨方式生产效率较低且成本较高。

2.3 FPD光电玻璃化学蚀刻减薄的主要方式

FPD光电玻璃化学蚀刻减薄的主要方式主要有浸泡式(槽式)和流片式(喷洒式)两种。其中流片式(喷洒式)又可分为喷淋式和瀑布流式两种。

2.3.1 浸泡式(槽式)

浸泡式(槽式)就是将一片或数片FPD光电玻璃基板完全浸没在放有HF或HF混酸等蚀刻液的特制的反应槽中,利用基本HF化学腐蚀原理,并通过相关设备和工艺控制来实现FPD光电玻璃基板均匀薄化。实际生产中主要采用多片直立浸泡式,一般为使刻蚀液内的成分保持均匀,在槽子底部加气管来进行鼓泡, 利用气泡在刻蚀槽内的流动带动刻蚀液的流动,进而保证玻璃面板各处厚度的均匀性,如图2所示。

浸泡式(槽式)化学蚀刻减薄方法的优点在于工艺简单,并且可以同时减薄多个玻璃基板。

浸泡式(槽式)化学蚀刻减薄方法的缺点是:①减薄玻璃基板所需要的时间长;②在制程中,由于玻璃表面承受力不均,很容易造成玻璃表面粗糙;③因原蚀刻溶液与蚀刻反应生成物仍都留于化学槽内,致使仍浸泡于蚀刻溶液中的玻璃基板表面容易再次反应附着,而造成反应速率不一;④鼓泡的气泡引起玻璃基板所产生的残余物与玻璃基板表面碰撞,或者产生各种颗粒,以致在玻璃基板的表面上形成划痕或者在玻璃基板的内表面上形成颗粒,需后期进行清洗。

2.3.2 喷淋式

喷淋式又可分为水平喷淋式和侧喷式两种。

(1)水平喷淋式

水平喷淋式是利用玻璃与化学液产生化学反应,对着水平摆放的玻璃基板上端喷洒蚀刻溶液,由喷洒力来加速蚀刻反应,并将玻璃基板表面上的化学反应生成物予以带走,来实现FPD光电玻璃基板减薄,如图3所示。

水平喷淋式的优点是:由于反应生成物及时被带走,避免了蚀刻溶液有效浓度的降低,并免除了生成物附着于玻璃基板上的问题,蚀刻溶液可有效回收利用。由于每次可仅针对单一玻璃表面作蚀刻处理,因此,可处理两面不同蚀刻的需求。无需使用治具,因此不会留下治具痕迹,能够降低产品不良率。

水平喷淋式的缺点是:①单片水平喷洒在带走玻璃基板表面反应物时,其喷洒面积及受力不易控制,使得玻璃基板表面的承受力不均,而容易造成涡型;②由于外围喷洒下来的化学液,也会往玻璃内部延伸,因此,玻璃中心的化学液不易流动,而使得中心面积与外围的反应速率不一,致使玻璃均匀性变差,蚀刻薄化后,须再次研磨。

2010年,日本NSC株式会社研发了单片式化学蚀刻的量产技术,并实现1 500 mm×1 850 mm(G6尺寸)的大型玻璃基板的均匀薄化加工。因为采用平放玻璃的处理方式,玻璃基板不会产生翘曲且可实现厚度为50 mm的超薄化加工。

(2)直立侧喷式

单片直立式是将喷嘴设置在玻璃基板两侧,喷嘴将蚀刻溶液喷射在玻璃基板的两个表面以蚀刻玻璃基板的表面,利用蚀刻溶液对玻璃基板产生化学反应,由此减薄玻璃基板, 如图4所示。

直立侧喷式的优点是:完全避免了生成物在玻璃基板上再附着,具有可处理大尺寸玻璃基板、可同时处理两面不同蚀刻要求,蚀刻溶液可有效回收利用等。

直立侧喷式的缺点是:由于喷射压力高,会生成少量残余物,会在玻璃基材表面产生酒窝形划痕及凹点,需后续研磨抛光处理。当薄化后,玻璃不易完全直立固定,且若玻璃未完全直立并形成弧度将造成容易摔片及蚀刻不均。

2.3.3 瀑布流式

瀑布流式又可分为顶部自由落下式和顶喷式两种。其基本原理是将化学蚀刻液采用顶部供液方式在被蚀刻玻璃表面均匀形成瀑布流,并不断冲刷,使其连续不断地发生化学反应,达到液晶面板和玻璃基板减薄的效果,并通过流动的液体带走沉淀物,经过过滤后循环使用。

(1)顶部自由落下式

顶部自由落下式,常被称为瀑布流式。是将蚀刻溶液以固定流速或可变流速沿着玻璃基板的一个或两个侧面从玻璃基板上部流到下部,由此依靠重力作用沿着玻璃基板的两个侧面均匀流动,并因此精确控制蚀刻厚度, 如图5所示。

顶部自由落下式的优点是:在处理中几乎不会产生残余物,划痕和凹点少,不需后期的磨抛处理,有利于制备高强度的玻璃基板。可以实现单面蚀刻、双面蚀刻和非对称面蚀刻减薄。另外,可实现生产流程自动化控制的无人值守作业。不受压力影响,减薄厚度极限可达0.1 mm。

顶部自由落下式的缺点是:需要特别的治具固定玻璃。

(2)顶喷式

顶喷式是将被蚀刻的玻璃基板等产品通过特定的匣具垂直固定,通过专用喷头等喷淋装置以近似于雾状的喷淋方式从顶部将蚀刻液均匀地喷洒在蚀刻产品表面,并在蚀刻产品的表面形成瀑布状蚀刻流,实现类同于双面瀑布流蚀刻的自动化减薄,如图6所示。同时通过形成的瀑布蚀刻流冲刷带走蚀刻后的反应物,避免反应物在蚀刻产品表面的沉积和粘附,有效提高蚀刻减薄效率和减薄产品的良率。

顶喷式的优点是:顶喷式工艺是目前较先进的精密减薄工艺技术,形成的瀑布流可有效冲刷带走蚀刻后的反应沉积物,避免产生外观缺陷。减薄后玻璃基板表面平整度高,能有效避免蚀刻后的液晶基板表面大量损伤,而且研磨抛光率低,保证了减薄后玻璃基板的强度,为后续模组制程的高良品率提供了保证。可实现双面减薄、单面减薄、局部减薄等,受压力影响,目前减薄技术工艺减薄厚度极限大约为0.2 mm。

顶喷式的缺点是:减薄过程中使用特定材质的卡匣装置,将蚀刻的玻璃面板固定进行单面或双面蚀刻减薄。

3 FPD光电玻璃化学蚀刻减薄的发展过程

自1973年5月日本夏普公司推出了世界第一款FPD应用产品,即使用液晶显示屏作为显示装置的小型电子计算器以来,“轻、薄、时尚、高精度、高品质”就一直是人们对FPD产品的诉求和主要的研究课题。

FPD光电玻璃化学蚀刻减薄技术始于上世纪90年代初的日本,随着2009年iPAD的发布,玻璃减薄市场开始爆发。2014年,随着苹果iTV问世,智能电视轻薄化需求将愈加明显,光电玻璃屏的厚度已从1996年的1.1 mm降至目前0.5 mm,在手机等便携式设备中应用的玻璃厚度更下降至0.3 mm、0.2 mm甚至0.1 mm。

3.1 世界FPD光电玻璃化学蚀刻减薄的发展过程

3.1.1 日本FPD光电玻璃化学蚀刻减薄的发展过程

FPD光电玻璃化学蚀刻减薄技术始于日本。《世界机电技术》1992年第3期(沈冰摘译自日刊《M&E,1991,No8》) 《便携式微机轻薄化技术》一文介绍1991年日本富士通公司最近开发的重990 g,A4纸大小、厚度26.5 mm的轻薄型便携式微机“FMR-CARD”的LCD (液晶显示)单元,总厚由原来8~10 mm减为4 mm,重量由257 g减为115 g,其中LCD板由1.1 mm减为0.7 mm。

《中国科教创新导刊》1995年第3期发表王萍、酉星的短文《液晶超薄玻璃》。1992年,日本三和冷冻工业公司就研制出450 mm×520 mm的0.3 mm的液晶用超薄玻璃。随后,美国的柯尼卡公司研制出200 mm×200 mm的0.2 mm的玻璃。日本三和冷冻工业公司生产工艺是在0.7 mm的薄玻璃上浇注氢氟酸液或是将玻璃板泡在氢氟酸液体中, 并将药品的温度要严格控制在1~-1℃的范围内。其目的是避免液晶画面上的文字出现重影现象。

在FPD International 2007大会上,夏普演示了研发成功的2.2英寸(1英寸=25.4 mm)超薄液晶面板,其厚度仅仅0.68 mm。

日本Micro技术研究所开发出了用于FPD等的玻璃底板加工至20 mm厚度的技术,并在“JPCA Show 2010”(2010年6月)上展出了将其用作有机EL面板及彩色滤光片的实例。

NSC作为液晶基板或玻璃的化学蚀刻薄化产业的先锋企业,一直致力于以“非常大且无限薄”的标志使FPD基板玻璃变大和变薄。2001年研发了批量式化学蚀刻的量产技术;2007年,通过减薄成功生产了厚度为50 mm的超薄玻璃;2010年研发了单片式化学蚀刻的量产技术,并成功确立了1 500 mm×1 850 mm的大型尺寸玻璃板的薄化量产技术。因为采用平放玻璃的处理方式,玻璃基板不会产生翘曲且可实现厚度为50 mm的超薄化加工。

据OLED-info报道,2018年3月,AGC开发出了一种柔性高、厚度极低的玻璃,适用于可折叠屏幕手机。这种玻璃厚度仅为0.07 mm,可以承受超过1 200 MPa的弯曲应力。玻璃可以弯至2.5 mm或更低的曲率半径。这种玻璃采用了特殊的化学强化手段,比一般的化学强化玻璃的抗冲击性高80%。所以它比一般玻璃更难摔碎。

另外,2016年4月,东京大学宣布与LAN TECHNICAL SERVICE公司合作开发出了新技术,能够不使用粘合剂,在常温下粘合超薄玻璃和搬运用玻璃基板,而且,经过加热处理后,还能在常温下从搬运用玻璃基板上剥离超薄玻璃。利用这项技术,在生产过程中就可以直接使用难以处理的超薄玻璃,不仅有望大幅革新柔性显示器等超薄显示器的生产工序,还有望为降低环境负荷作出巨大贡献。

3.1.2 韩国FPD光电玻璃化学蚀刻减薄的发展过程

有资料显示,1999年韩国化学蚀刻正式投入量产。

在FPD International 2007大会上,韩国三星SDI展出了厚度为0.37 mm的2.4吋有机EL面板,其TFT的玻璃底板厚0.05 mm,有机EL元件的封装采用了透明薄膜,还采用了防反射用偏光板和强化用金属边框。

据ET News报导,SoulBrain、Global Display(GD)、Chemtronics等三星显示器的主要专门玻璃基板薄化业者营收在2014—2016年三年间有起有落。SoulBrain在2014年薄化玻璃及划线切割事业的营收为1 129亿韩元,是2013年营收2 246亿韩元的一半,之后2015年营收又小幅上升到1 290亿韩元,2016年第1季的营收为398亿韩元。GD将年产量从2013年的750万张(第3代0.5 mm基准),提高到2014年的1 260万张。虽然产能提高将近1倍,但是稼动率却掉到一半。2012年、2013年稼动率超过80%,到2014年却只有51%,2015年更缩减到只剩38%。GD在2015年营收为485亿韩元,亏损达68亿韩元,2016年第1季营收为107亿韩元,亏损为25亿韩元。Chemtronics从2015年下半年OLED玻璃薄化的量开始增加。2015年Chemtronics的OLED玻璃基板薄化产线营收为327亿韩元、LCD产线为218亿韩元,玻璃薄化事业合计营收为545亿韩元,比起2014年的473亿韩元增加了15%,整体营收比重中OLED占了60%,LCD则是占了40%。

2019年12月,三星显示器公司通过合作基金,向2010年成立的DowooInsys公司注资135亿韩元,成为占有27.7%股权的大股东。2018年,Dowooinsys开发出适用于折叠式智能型手机的100 mm强化玻璃,预计未来有可能进一步减小到30 mm,有消息称三星大概率在GalaxyFold2中采用UTG。

3.2 我国FPD光电玻璃化学蚀刻减薄的发展过程

3.2.1 台湾地区FPD光电玻璃化学蚀刻减薄的发展过程

2004年,我国台湾的规模超过韩国成为最大的减薄基地。比如台湾上市公司悦城科技95%以上的收入源于减薄业务,2009年—2012年间,其收入复合增长率达到了113%。

在FPD International 2007大会上,台湾友达光电(AUO)展出了厚度为0.69 mm的1.9吋的可携式产品用液晶面板。

弘塑2009年成立GSD部门,主要业务为TFTLCD薄化设备,其中设备规划以G4.5(730 mm×920 mm)和G5.0(1 300 mm×1 100 mm)玻璃尺寸为主,由1.0 mm减薄至0.4 mm和0.6mm,薄化后的玻璃厚度均匀值可达减薄后之10%,并且无水波纹路、治具接触纹路、玻璃砂残留等缺陷。

台湾正大国际广电公司2006年开始进入玻璃减薄行业, 开发化学减薄及减薄后抛光技术、物理减薄技术。2007年物理减薄量产,2009年4月生产化学减薄产品(TFT CELL化学减薄及减薄后抛光)。

3.2.2 大陆FPD光电玻璃化学蚀刻减薄的发展过程

(1)大陆FPD光电玻璃化学蚀刻减薄的企业情况

大陆地区相对于日本、韩国和我国台湾地区,玻璃化学蚀刻减薄技术开发应用稍晚。2007年,国内第一台槽式氢氟酸玻璃减薄蚀刻生产线在比亚迪投入生产。2008年7月,比亚迪股份有限公司液晶显示器减薄生产线扩建,加工能力由240万片/年增加到360万片/年。同年,莱宝科技公司在光明工厂TFT-LCD生产车间内自建了显示屏薄化车间,具备月产1万片薄化产品的产能;同年8月,蚌埠高华电子股份公司从深圳搬迁至蚌埠并运行投产;2008年9月,扬州百德光电减薄蚀刻生产线试产;2009年2月量产。

2010年8月,沃格光电首条3.5代尺寸TFTLCD玻璃薄化产线投入生产;2010年11月,开始投建4条G4.5代尺寸薄化生产线。同年11月优尼科2条4代化学薄化线投入试产,采用台湾浸泡工艺,对液晶面板减薄。

2011年,长信科技开始进入光电玻璃减薄业务。2012年,方兴科技控股子公司华益公司和安徽今上公司进入光电玻璃减薄业务。2013年,京东方子公司合肥京东方光电科技有限公司投资建设了TFT-LCD六代线玻璃减薄配套项目,用以承接京东方内部的部分玻璃减薄业务需求。

截止2019年底,我国大陆地区从事液晶平板玻璃减薄生产的企业有50余家,其中主要竞争厂家有芜湖长信科技股份有限公司、广州盛诺电子科技有限公司、江西沃格光电科技有限公司、湖北优尼科光电技术有限公司、扬州百德光电有限公司和比亚迪股份有限公司等。

(2)大陆FPD光电玻璃化学蚀刻减薄的产出情况

来自中国光学光电子行业协会液晶分会资料显示,2018年,中国大陆地区对玻璃基板的需求量约为2.6亿m2,其中8.5代玻璃基板的需求量为2.33亿m2,而国产TFT-LCD玻璃基板年供给量不足4 000万m2,且均为6代线及以下。到2020年我国8.5代及以上TFT-LCD玻璃基板市场需求将超3亿m2,占全球总需求量49.6%,市场空间和发展潜力巨大。

目前,我国大陆地区从事液晶平板玻璃减薄生产的企业有50余家,产能近5000万片(第5代0.5 mm基准)。

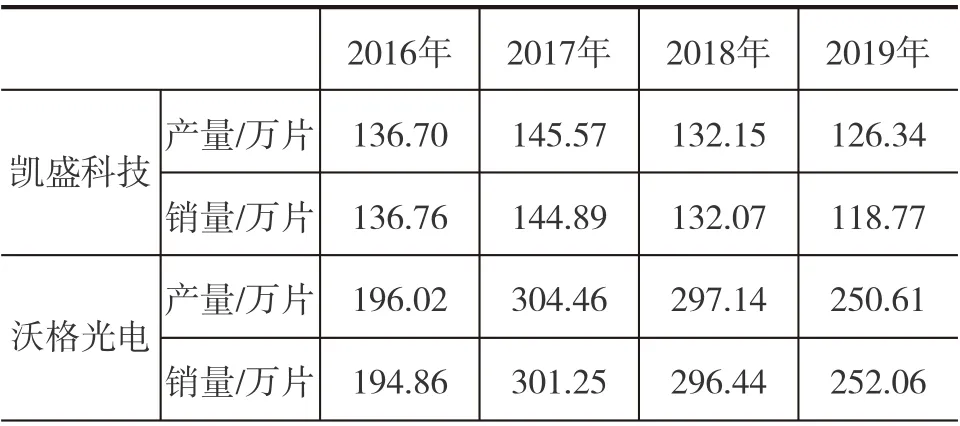

大陆FPD光电玻璃化学蚀刻减薄行业产能情况见表1。凯盛科技与沃格光电减薄玻璃产销情况见表2。

表1 大陆FPD光电玻璃化学蚀刻减薄行业产能情况

表2 凯盛科技与沃格光电减薄玻璃产销情况

从表1和表2可以看出,2019年凯盛科技与沃格光电减薄玻璃产销量均有所下降,说明我国大陆光电减薄玻璃销量除受中华映管破产影响外,主要是减薄玻璃厂产能扩充迅猛所造成的各企业销量被摊薄。

(3)减薄玻璃标准情况

2012年10月,由工投科技公司品质、研发团队共同承担起草的业内首个FPD光电玻璃减薄质量检验标准《TFT-LCD薄化液晶面板》正式通过成都市质检局的认定备案(备案号:B5101242074-2012),标志着减薄行业内首个减薄质量检验企业标准正式出台,同时为公司承接客户订单建立起了一个可供第三方监督的法律依据。

2017年1月,减薄液晶显示盒系列标准研讨会在江苏举行。来自全国平板显示器件标委会、赛迪智库、武汉华星光电等行业组织、企业的相关代表出席了会议。会议同期成立了减薄液晶显示盒标准工作组,并就工作组未来推动行业标准建设的工作内容和步骤形成统一意见,表示将平稳有序地推进TFT-LCD减薄行业标准建设。

4 影响FPD光电玻璃减薄发展的主要因素

FPD光电玻璃减薄的目的是使显示产品更加轻薄化。而使显示产品更加轻薄化的途径除了FPD光电玻璃减薄外,还有直接使用更薄的玻璃基板或使用可以代替玻璃基板的新材料。

4.1 超薄玻璃基板原片的不断开发

2008年10月,横 滨FPD International 2008展会上,日本电气硝子展出了仅0.05 mm厚的无碱玻璃底板,采用溢流法制成,可以卷成大卷。

2011年10月,横 滨FPD International 2011展会上,日本电气硝子展出第11代玻璃基板,面积为3 000 mm×3 320 mm×0.5 mm。其摊位上还可见8.5代的2 200 mm×2 500 mm×0.2 mm超薄玻璃基板样品和面向卷对卷方式的显示器生产用厚度为40mm的玻璃卷试制样品。2011年11月,旭硝子开发的0.28 mm厚触摸传感器基板用钠钙玻璃,采用浮法工艺进行量产。同年12月,日本旭硝子公司宣布,通过浮法玻璃生产工艺,其成功开发出厚度仅为0.1 mm的超薄玻璃。

2012年,康宁公司发布willow-glass(垂柳),厚度为0.1 mm。可以在表面或边缘加装一层塑料来提高其柔性。大多数文献中,实验者们所使用的都是这款柔性玻璃。

2013年,德国肖特公司已经开始批量供应0.025~0.1 mm厚的柔性玻璃,宽约500 mm,长数百米。

2014年6月,日本旭硝子公司成功推出长度100 m、宽度1 150 mm、厚度仅为0.05 mm的卷状超薄浮法玻璃。同年,日本电气硝子公司用溢流法制出0.03 mm厚的柔性玻璃“G-leaf”,并用其制成了0.09 mm厚度的柔性有机显示器。

我国蚌埠中建材信息显示材料有限公司分别于2015年3月成功拉引出0.2 mm超薄浮法电子玻璃;2016年4月,0.15 mm超薄浮法电子玻璃下线;2018年4月,0.12 mm超薄浮法电子玻璃下线。

薄型玻璃基板能够改善液晶面板的视角特性,且无需经过化学蚀刻制程,减轻环境负荷,对FPD光电玻璃减薄行业发展格局可能造成较大的冲击。

4.2 颠覆性的替代新材料的出现

4.2.1 FPD光电玻璃基板材料

无论是FPD光电玻璃薄型轻量化,还是提高FPD光电玻璃耐冲击性、实现柔性,以替代玻璃基板为目标的塑料基板均具有优势。尽管玻璃基板迄今一直被几乎所有FPD光电玻璃广泛使用,但也始终伴随着塑料基板的开发研究。

2004年8月,台湾工研院电子所成功研发出台湾地区第一片4.1英寸高对比塑料软性基板液晶显示器雏形。

2006年8月,日本电气、夏普、住友化学、日立显示器和东丽等14家日本电子和化学厂商决定共同筹资31亿日元,联手研究开发清晰度与现在的液晶显示器相同,而且可以折叠、厚度只有1 mm的超薄液晶FPD光电玻璃。这种超薄显示板将采用树脂来代替玻璃基板,可以卷成圆筒,也可以折叠,计划4年内完成。

2007年12月,台湾工研院正式发表以全塑胶基板制作的可挠曲彩色显示器,该可挠曲彩色显示器,上下板均采用塑料基板。

2010年5月,惠普信息表面实验室总监卡尔·陶斯格表示,将用塑料基板取代显示器中的玻璃基板。陶斯格和他的团队开始研究用50 mm厚的超薄塑料制造显示器组件。

2011年,日本索尼公司发布的可弯曲电子屏,采用塑料底板,实现了厚度仅为150 mm、重量仅为20 g的薄型化和轻量化。

2015年2月,LG Display(LGD)宣布,开发出新的OLED技术,用塑胶基板取代玻璃基板,新的塑胶OLED面板。

2017年1月,日本显示公司(JDI)宣布其成功研发出了可弯曲式塑料FPD光电玻璃,屏幕大小为5.5英寸,分辨率为1080P。除了可弯曲的特性之外,这款显示屏在液晶面板两侧都采用了塑料材质,因此其抗摔性也非常高。

尽管目前塑料基板尚未产业化,但对FPD光电玻璃减薄行业潜在的影响是存在的。

4.2.2 FPD光电玻璃盖板材料

尽管超薄玻璃具有很好的性能优势,但是其本身易碎的特点仍是一大缺陷。比如,目前还不能单独应用于折叠显示屏中。

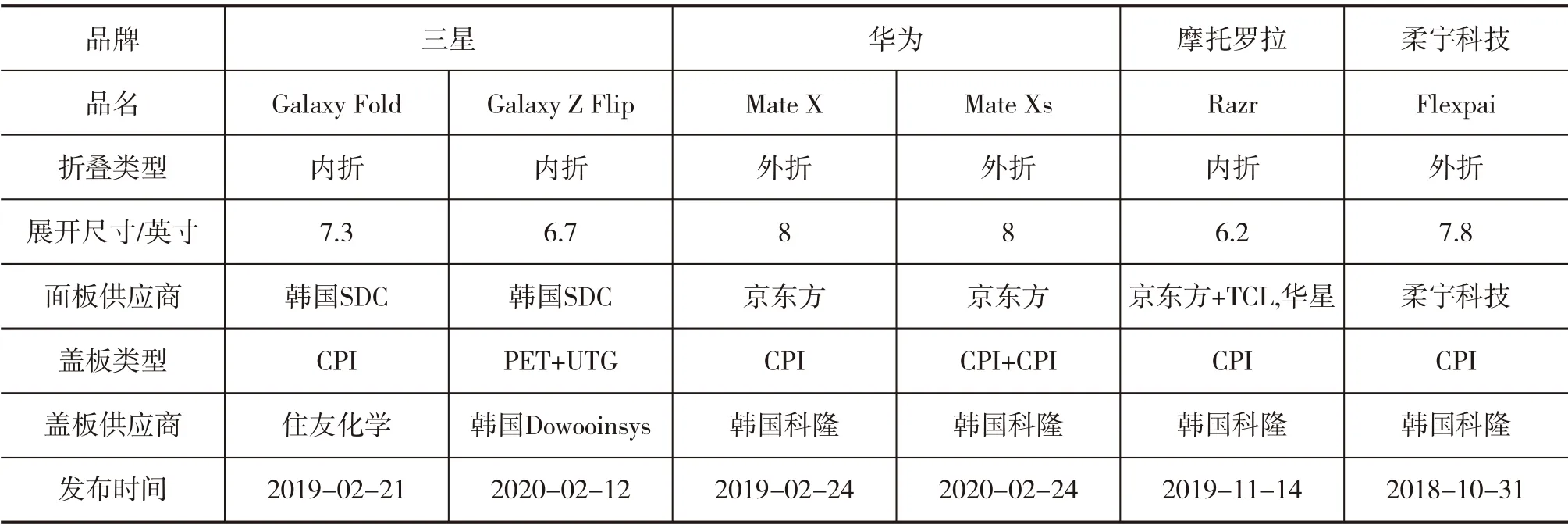

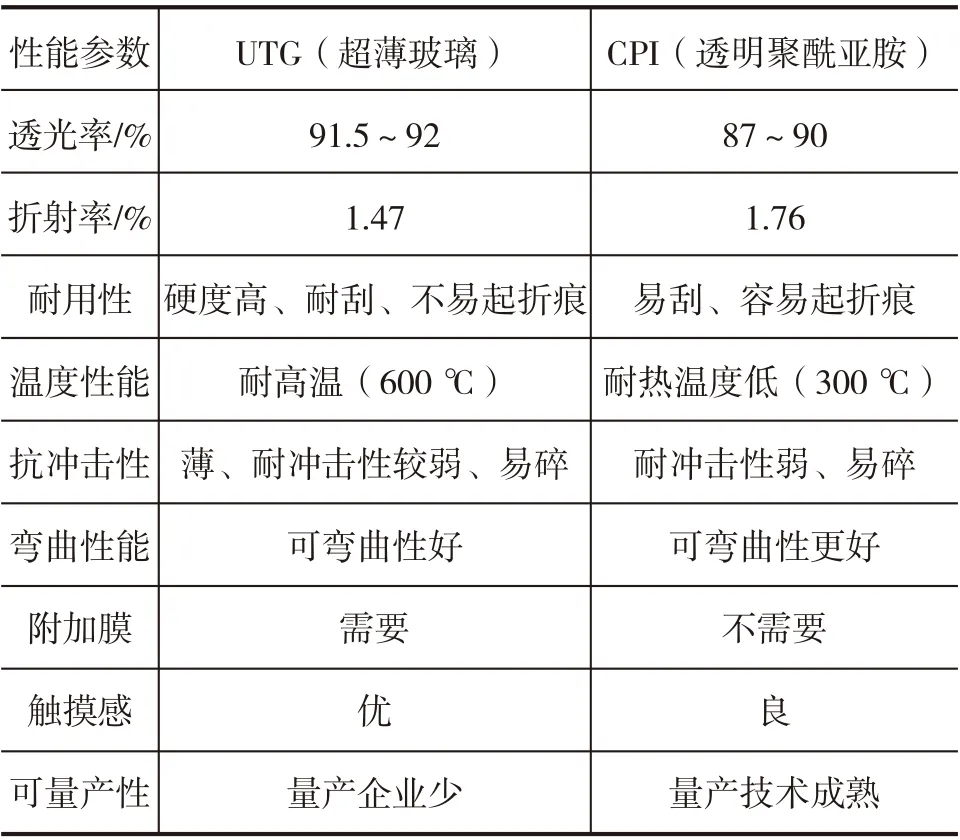

2019年2月,三星、华为先后发布了Galaxy Fold、Mate X可折叠屏手机,这两款可折叠手机的保护盖板均使用透明聚酰亚胺(CPI)。2020年2月,三星可折叠屏手机Galaxy Z Flip引入超薄玻璃(UTG)盖板,改变CPI一元的市场格局。与CPI相比,UTG更坚硬,不易被刮擦,透明度和耐热性均超过CPI,但是UTG也有缺点,就是更容易破裂,而且越薄越容易破裂。

可折叠手机面板及盖板使用及供应情况见表3。可折叠手机盖板UTG和CPI性能比较见表4。

表3 可折叠手机面板及盖板使用及供应情况

表4 可折叠手机盖板UTG和CPI性能比较

目前, 尽管可折叠屏手机UTG盖板和CPI盖板各自的利弊较为明显,但可折叠屏手机盖板主要用CPI的现实境况,或给UTG的前景造成较大的不确定性,同时也给UTG提出了课题方向,或难以突破、或替代CPI、或两者融合,业内外都拭目以待。

5 结语

FPD光电玻璃薄化行业在我国是一个新兴产业,随着移动互联网的推动、5G通信网络升级、数字信息显示与大数据时代的到来,移动智能终端等新兴消费类电子产品市场需求呈现较快增长,给光电玻璃薄化行业带来发展机遇。不过,同时也需考虑产能迅速扩充,将加剧行业市场竞争,给行业或企业带来盈利能力、经营业绩等方面的不利影响。