风力发电叶片叶根的预埋工装研究

武卫莉,李响

(齐齐哈尔大学材料科学与工程学院,黑龙江齐齐哈尔 161006)

随着煤、石油、天然气等传统自然能源开采速度日趋加快,伴随着非可再生自然能源的耗尽,越来越多的人们更多地关注风能的开发和利用,风力发电已成为能源领域市场关注度最高,投资回报率适中的新兴产业,因此国内外发展迅速[1]。目前,我国已实现了风电机组装容量世界第一[2],据统计,我国2017 年新增及累计装机容量分别为1.966×108kW和1.88×109kW[3]。传统的风力发电机叶片通常使用“T 型螺栓”的连接方式[4],并不能满足大尺寸叶片对于疲劳强度的要求[5],为了解决这个问题,提出了一种新的叶根连接方式,即将真空辅助树脂注射成型(VARI)技术应用于风电叶片叶根预埋成型工艺[6]。但这种方法在风力发电叶片的生产中仍旧存在问题[7],如由叶根预埋件的树脂黏度变化引起的渗透性的不均匀、预埋螺栓套表面处理及工装等问题[8],这些都限制了风电叶片的生产[9–13]。针对这些问题,笔者在风电叶片叶根预埋工艺中采用VARI工艺闭模成型,对树脂在预埋中黏度变化、预埋螺栓套表面处理、预埋螺栓的密封方式、预埋螺栓周围缝隙填充方式和端面工装与模具之间的密封条件进行了研究,从而提出了优化叶片预埋及工装条件。

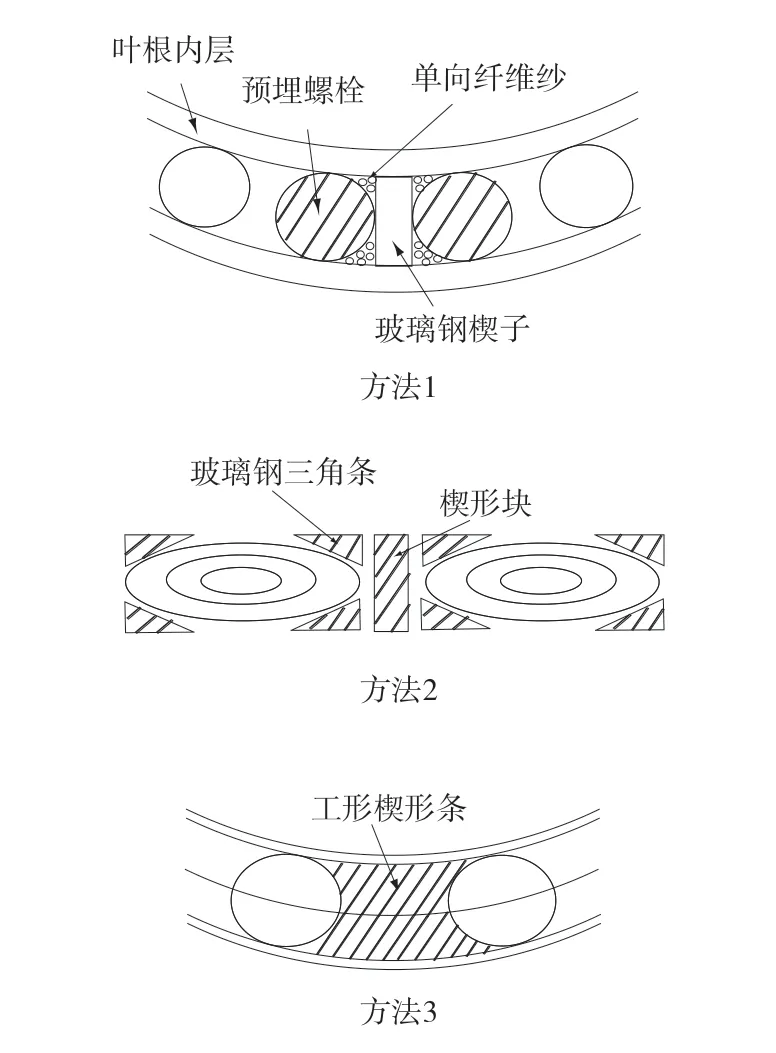

图1 螺栓套间隙的三种填充方法

1 实验部分

1.1 主要原材料

玻璃钢楔子:5 mm×36 mm×150 mm,北京玻璃钢研究院;

环氧树脂:RIM035C/RIMH037,迈图高新材料(中国)有限公司;

单轴玻璃纤维缝编织物:E–H1200,泰玻新型复合材料有限公司;

预埋螺栓套搭配预埋螺栓:M36,上海申光高强度螺栓有限公司;

玻璃钢三角条:6 mm×8 mm×10 mm,河北嘉普环保设备有限公司;

硅胶条:10 mm×10 mm,南通亿硕新材料科技有限公司;

丁基橡胶密封带:3 mm×15 mm,南通亿硕新材料科技有限公司。

1.2 主要设备及仪器

叶片壳体模具:SINOMA59.5 型,浙江南光泵业有限公司;

端面工装:SINOMA59.5 型,山东鑫亚工业股份有限公司;

喷砂机:JCK–9080D 型,东莞佰特研磨材料有限公司;

端面打磨机:SD–150 型,青岛德瑞祥机械制造有限公司;

平面度测试仪:CN61M/CCD 型,北京中西远大科技有限公司;

差示扫描量热仪:HS–DSC–101 型,上海精密仪器仪表有限公司;

缠纱机:QBX–097 型,上海深蓝包装机械有限公司;

气密性检漏仪:AL–2000 型,沈阳金科精密仪器设备有限公司。

1.3 试样制备

首先需要在模具表面按叶片设计铺设结构玻璃纤维布层,再通过端面工装将带内螺纹的螺栓套预先固定在叶片根端铺层结构中,其中螺栓套和楔型块之间间隙的填充方式共有三种如图1 所示。

其中,方法一是利用单向布或捆扎的UD 纱束填充螺栓套和楔形块之间的缝隙;

方法二是利用玻璃钢三角条和楔形块填充其缝隙;

方法三是工形楔形条包裹预埋螺套。然后在真空的作用下将树脂导入模腔,使预埋件与结构纤维布层连接结在一起进行固化,最后对端面进行处理。所制备的叶片的叶根直径为2 400 mm。

1.4 性能测试

螺栓套缠纱试验:用缠纱机分别测试1 股,3 股,6 股,9 股和12 股时螺栓套上纱线张力,以及所用时间。

黏度测试:在10~100 000 MPa·s 的测量范围下,按照标准GB/T22314–2008 测试树脂黏度。

树脂放热性能测试:按照标准GB/T13464–1992 进行测试,在氮气保护条件下,将样品以10 ℃/min 的升温速率从25℃升到600℃,得到样品的升温曲线。

螺栓套喷砂试验:用喷砂机分别测试粒度10目(1 700μm),12 目(1 400μm),14 目(1 180μm),16 目(1 000μm),18 目(880μm)和20 目(830μm)对预埋螺栓套表面喷砂。

预埋螺栓周围缝隙填充气密性测试:使用AL–2000 型气密性检漏仪观察检漏仪的数值确定气密效果。

2 结果与讨论

2.1 喷砂、缠砂工艺对预埋螺栓套的质量影响

图2 为喷砂工艺对螺栓套表面粗糙度的影响。

图2 不同喷砂工艺时螺栓套表面粗糙度

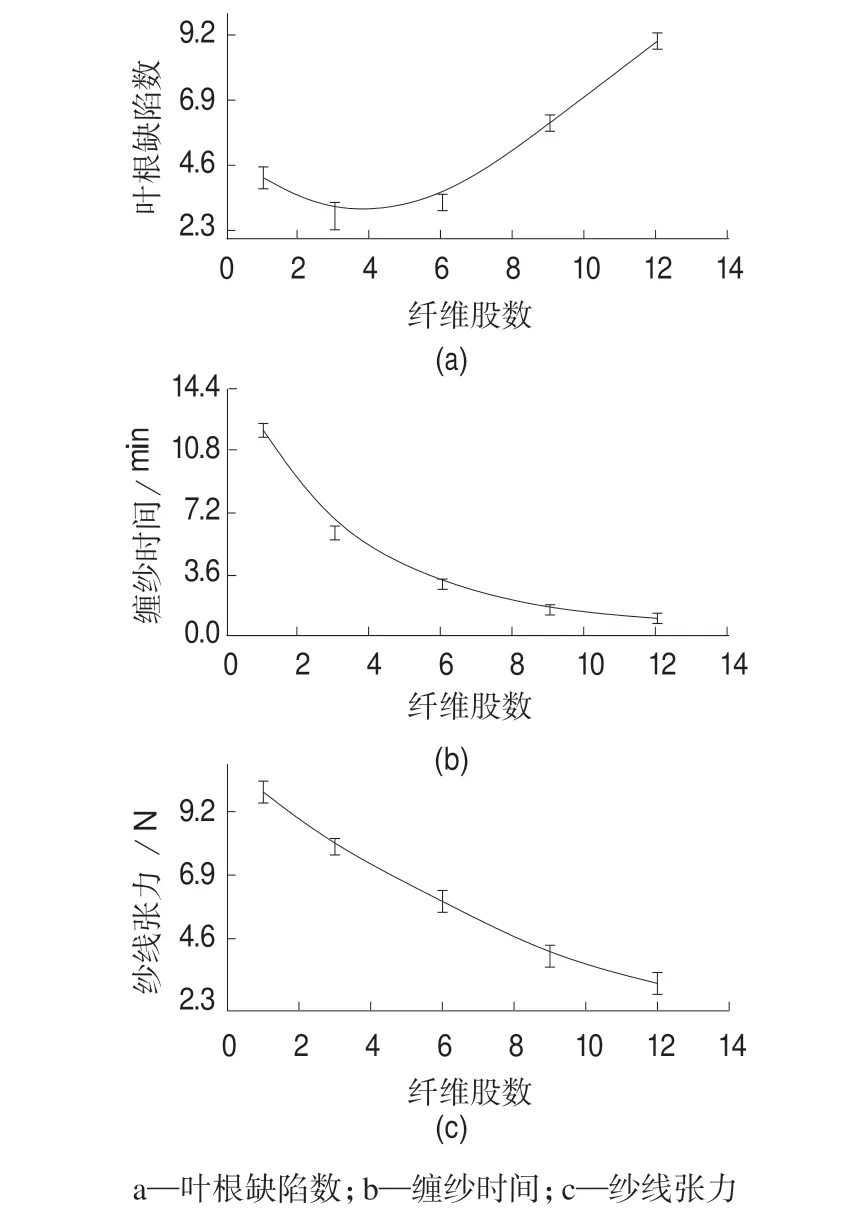

由图2 可看到,喷砂后表面粗糙度随着喷砂粒度的增加而逐渐降低,当预埋螺栓套其外表面粗糙度达到6 μm 时,可达到叶根拉伸强度的要求[14]。而随着材料粒度增加,要求螺栓套喷砂时间逐渐变长,所以喷砂时间为6~8 min,粒度控制在14~16目(1 000~1 180μm)之间为宜。这可能是喷砂粒度过小不起作用,而太大会使螺栓套表面粗糙、不易密封和紧密结合的缘故。为增加螺栓套强度,需要在螺栓套表面缠纱线,图3 为缠纱股数对预埋叶根缠纱条件影响。由图3 可知,随着纱线股数增加,纱线张力逐渐变小,螺栓套缠纱时间逐渐减少,当缠纱股数为3 和6 时缺陷较少,缠纱股数为6 时缠纱时间最短为3 min,纱线张力为6 N,所以确定纱线股数为6。

图3 不同缠纱股数时预埋叶根缠纱条件及工艺

2.2 预埋螺栓套填充和密封方式对预埋叶根质量影响

图4 为填充方式对叶根质量的影响。从预埋螺栓周围缝隙填充的三个方法可以看出,方法二的密封方式的螺栓密封数合格的均值是三种方法中最高的,说明此种方法螺栓密封数的成品率最高。而方法三的空腔数(产品出现孔洞数量)均值只比方法二略低,比方法一低很多,但螺栓密封合格数均值明显低于方法一和方法二;因此用方法二优点更显著。此外,研究中发现方法二中树脂的分散性较方法一与方法三更好,说明方法二的填充效果最佳,综合以上方面因素考虑,方法二的预埋螺栓套周围缝隙填充方式最佳[15]。

图4 填充方式对叶根质量的影响

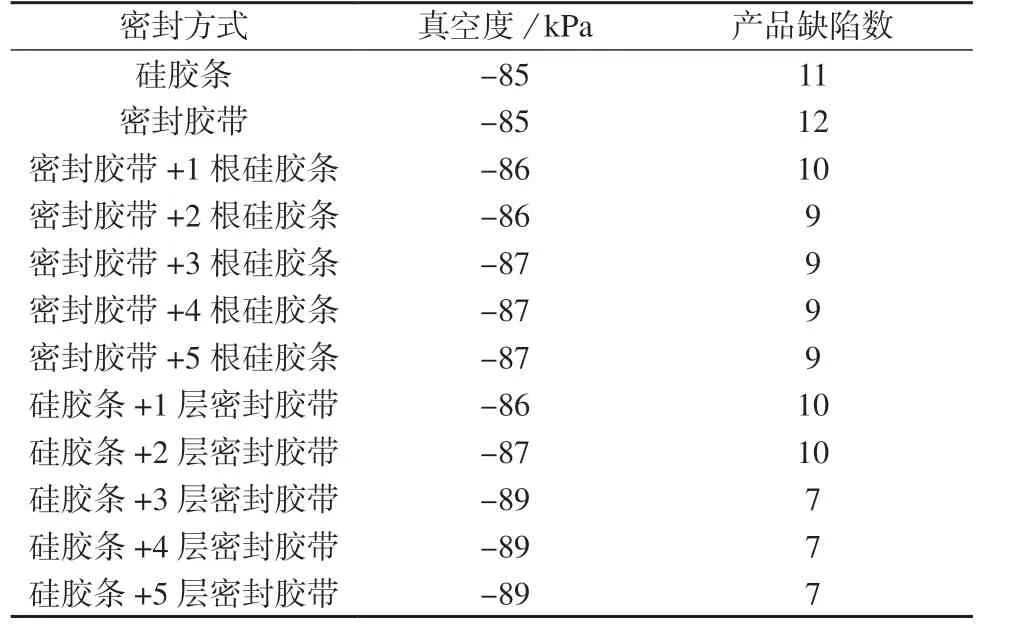

研究中发现,密封方式对叶根的质量也有影响。表1 为密封方式对叶根质量的影响。

表1 密封方式对叶根质量的影响

从表1 中看出,当硅胶条数量为1 及密封带层数≥3 时,模具真空度达到最大值–89 kPa。随着密封带层数的增加,真空度变化不大,而叶根上的缺陷数(空隙和缺料部位)由11 减少为7,下降了4。当密封胶带为1 层时硅胶条根数大于等于3 时,模具真空度也能达到最大值–87 kPa。但随着硅胶条根数的增加,真空度变化不明显,且叶根上的缺陷数只由11 减少为9,下降了2,因此得出最优气密性保证方案为硅胶条1 条与3 层密封胶带的工艺方式。此实验结果说明单独用硅胶条或密封带对密封效果影响不大,只有两者共同采用,才有效果,即在螺栓套上用硅胶条和密封带共同缠结,才能达到最佳的密封效果。但过多(密封带超过三层)就没有意义了,造成浪费。由此可见,通过调整端面工装与模具的填充和密封方式,可获得最佳填充和密封效果。

2.3 环境温度和混合时间对树脂黏度及放热影响

对于环氧树脂来说,注塑时黏度不易过大,以免影响注射成型。实验中通过提高温度来降低树脂黏度。图5 为环境温度对树脂的初始黏度的影响。由图5 可知,随着环境温度的升高,树脂的初始黏度逐渐降低,当环境温度低于25℃时,随着温度的升高使树脂初始混合黏度快速降低;当温度高于25℃时,树脂黏度随着温度的升高缓慢降低甚至趋于恒定。因此初步确定,环境温度为25℃。

图5 不同环境温度时树脂初始混合黏度

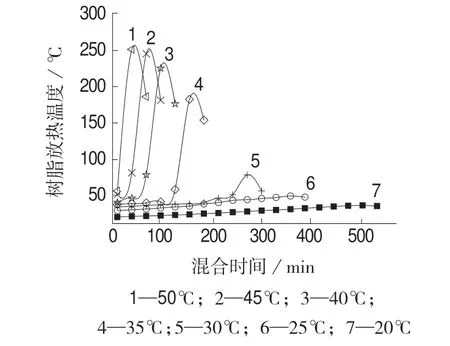

实验中除了研究树脂的环境温度外,也研究了混合时间的影响。图6 为不同环境温度下的100 g树脂放热温度与混合时间关系曲线。由图6 可知,随着环境温度升高,树脂的反应速度加快,同时反应放热加剧,当环境温度高于30℃时树脂开始发生剧烈放热,而当环境温度在35~50℃之间,100 g 树脂混合150 min 之内,其最高放热温度均能够超过150℃,这会使树脂黏度剧增,严重影响树脂填充玻璃纤维的渗透性,所以控制环境温度和树脂混合时间对树脂流动性至关重要[16-17]。由图5~图6 可知,将环境温度控制在25℃,树脂混合时间为100 min以内,能有效减小树脂放热,改善树脂渗透性,从而减少风电叶片预埋件的缺陷[18],有助于环氧树脂在预埋工艺中起到良好填充作用。

图6 不同环境温度时树脂放热温度与混合时间关系曲线

2.4 端面工装倾角对预埋叶根打磨次数和平面度影响

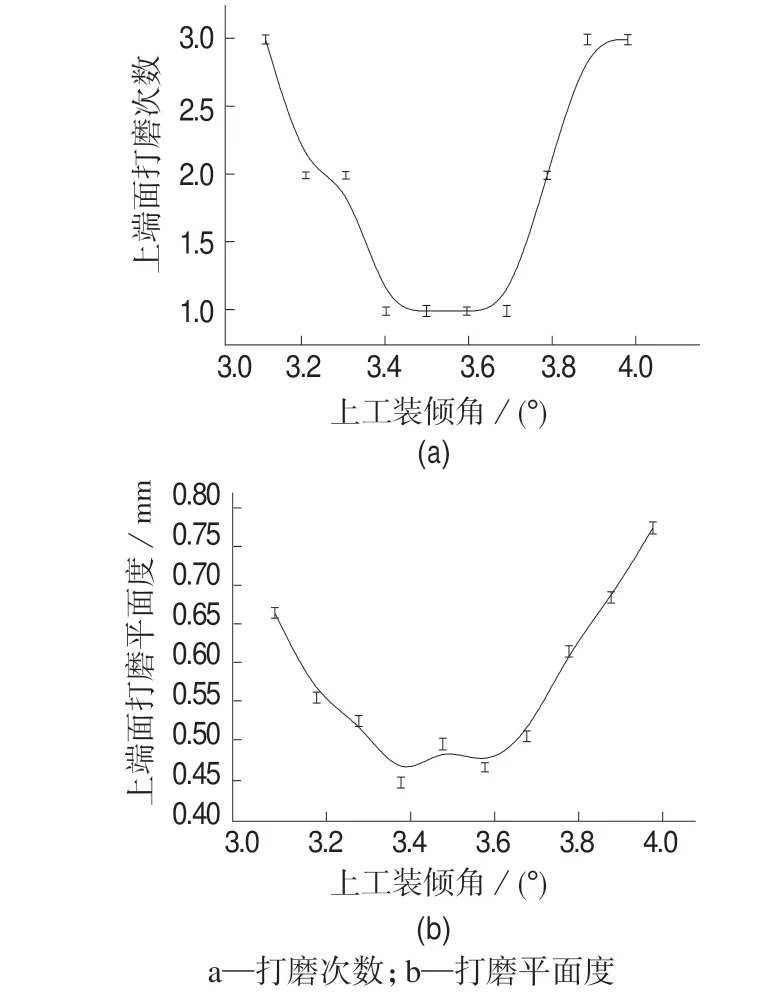

叶根预埋密封后需要经过工装和打磨处理,以确保产品质量。图7 和图8 为上、下半模工装倾角对平面度的影响。

图7 不同上半模工装倾角时打磨次数及平面度

图8 不同下半模工装倾角时打磨次数及平面度

由图7 和图8 可以看出,上、下工装倾角增加到一定值时,会提高上、下端面打磨的平面度。当上工装倾角为3.4°~3.7°,下工装倾角为3.2°~3.4°时,端面打磨次数最少(1 次),平面度最低(0.45 mm),打磨的合格率最高。说明模具倾角在合适的情况下,更适合打磨,找到了打磨的最佳角度,进而使打磨次数减少。

2.5 端面工装安装扭力对预埋叶根平面度及空腔数影响

图9 是安装扭力对平面度端面质量和端面空腔数的影响。

图9 不同安装扭力时端面平面度和空腔数

图9 显示,叶根平面度和空腔数都随着安装扭力的增大而呈下降趋势,当安装扭力在700 N·m时,预埋叶根的平面度达到0.45 mm、端面空腔数降低到7。继续增大安装扭力,叶根平面度和空腔数变化趋于平缓,其原因可以归结当端面扭力增大时,预埋叶根在外力作用下,树脂和纤维及螺栓套之间被压实,导致空腔数和平面度降低[19],提高了叶根的生产质量,而扭力过大时则不会对叶根平面度和空腔数产生较大影响。

3 结论

预埋螺栓套外表面粗糙度达到6 μm,喷砂的时间为6~8 min,粒度控制在14~16 目(1 000~1 180 μm)之间为最佳喷砂条件;缠纱股数为6 时缠纱时间最短为3 min,所用纱线张力为6 N,叶根缺陷数最少。预埋螺栓周围缝隙填充方式以用玻璃钢三角条和楔形块填充其缝隙为最佳;密封方式采用1 层硅胶条与3 层密封胶带配合,模具真空度可达到最大值–89 kPa,叶根上的缺陷数由11 减少为7,下降了4。当环境温度为25℃和树脂初始混合时间为100 min 时,树脂的放热性和渗透性最佳,树脂的预埋效果最佳。当上工装倾角为3.4°~3.7°,下工装倾角为3.2°~3.4°,端面打磨次数为1,安装扭力为700 N·m 时,预埋叶根的平面度达到0.45 mm,端面空腔数降低到7,工装效果最佳。