真空热压铍材工业实践中性能影响因素浅析

乔 鹏,李志年,王 蓓,李峰,王战宏

(西北稀有金属材料研究院,宁夏 石嘴山 753000)

铍是重要的航空航天材料之一,同时由于其独特优异的X射线穿透性能、低密度以及高比强度、高比刚度、高弹性模量和优良的热性能等,被广泛应用于核工业、导航和光学系统等领域[1]。真空热压铍材已经被选定为ITER第一壁包层的保护材料,中国作为ITER的成员国之一,为保证ITER热压铍材顺利供货,必须对真空热压铍材制备影响因素展开研究[2-4]。

金属铍材料制备主要是采用冷热等静压、真空热压等方法[5]。大多数学者在金属铍不同成分和制备方法的组织结构演变、物理力学性能和热性能等方面做了大量工作[6-9]。这些研究工作主要聚焦在实验室级别的制备和材料组织性能演变机理等方面,而对于从工业生产角度及生产操作要点方面的探讨相对较少,本文从真空热压铍材的工业生产实践出发,研究了粉末脱气工艺、装配模技术和径高比对真空热压铍材性能的影响。

1 实验

采用流化床式气流粉碎机得到近半球形粉末,粉末的化学成分见表1,平均粉末粒径为8um~9um。采用国产真空热压机压制,压制模具采用经过特殊防脱设计的石墨模具(由于常规的依靠阴模和阳模间摩擦力支撑模具保持相对位置的方式无法满足双向压制要求),按要求装配后装炉进行压制工艺,在真空压制工艺过程中加入200℃和700℃保温脱气工艺,待真空达到一定水平后再继续进行压制工艺,以脱去粉末中带入的N、H、O等有害气体杂质。

2 结果与讨论

2.1 粉末脱气

实验采用流化床式气流粉碎机制得的近半球形金属铍粉,由于铍粉末在气流冲击研磨过程中和大气直接接触且粉末本身比表面积大,其表面会吸附大量的H2O、N2、O2等气体杂质,这些气体对真空热压后坯料性能有不利影响。如果采用先脱气后装粉的方式,由于脱气工艺完成后无法做到密闭装粉,粉末和大气接触后会重新吸附气体和水气,且铍毒性较大不利防护,操作成本较高,故脱气工艺和压制工艺合二为一,采用先装粉后脱气的工艺过程,装粉配模完成后,在真空气氛下,对模腔内粉末先实施脱气工艺再进行压制工艺。

由表2可以看出,脱气工艺后粉末中的气体杂质元素N、H、O有明显降低,说明脱气工艺对粉末的气体杂质有非常明显的去除效果。由图1看出经脱气粉末热压后晶粒均匀分布,尺寸正常且无明显异常。

2.2 配模技术

常规石墨模压配模时下冲头与阴模配合较紧,利用摩擦力支撑全套模具重量,以防止压制前期阴阳模发生相对位移。配合过松,压制前期会发生相对位移,造成单向压制影响坯料性能,甚至会造成粉末从模腔里溢出造成压制失败;配合过紧,会增加压制过程中的阻力同样会造成单向压制影响坯料性能;模具配合过松过紧都会造成一定程度的单向压制。尤其是产品尺寸越大,模具越重,配模是否合适对压制的影响会越大。为此,为从根本上解决配模问题,需要对压制模具进行特殊的防脱设计来杜绝单向压制,保证压制坯料的质量。

2.3 径高比

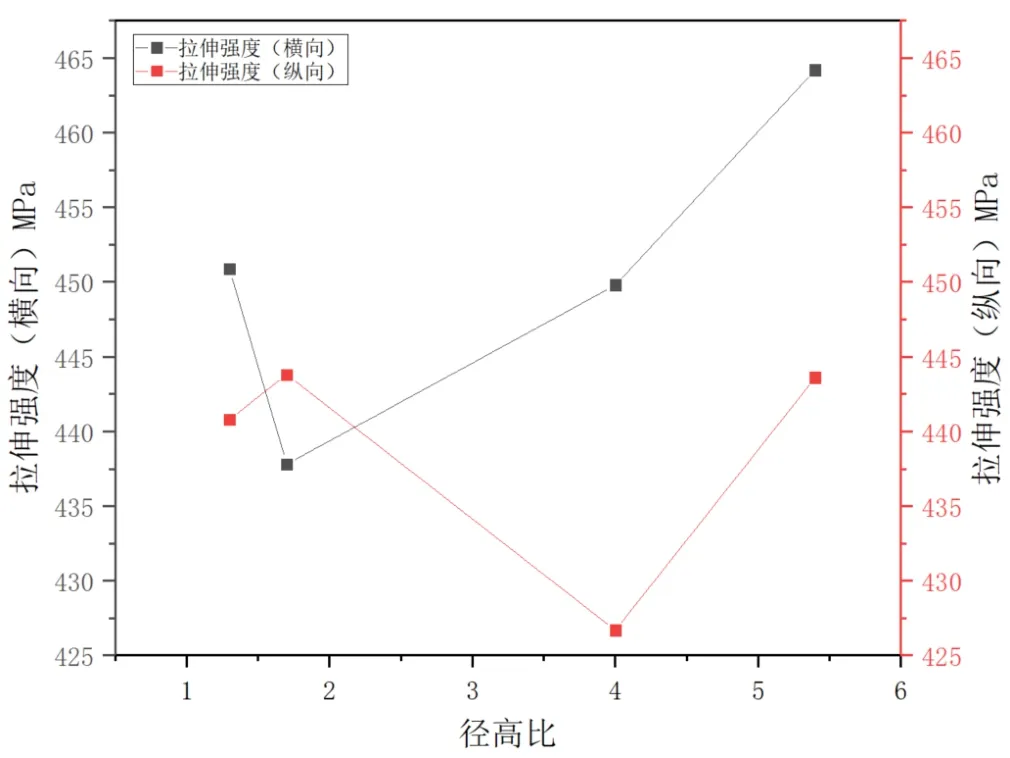

由图1和图2可以看出径高比越接近1:1,横向和纵向的延伸率拉伸强度越接近,径高比越大两者差值越大,即铍材的力学性能不均匀性随着径高比的增加而增加。当径高比为4以下时,样品本身横向纵向的拉伸强度和延伸率基本不变;当径高比为4以上时,横向纵向拉伸强度和延伸率均有所提升,且横向的拉伸强度和延伸率均高于纵向的拉伸强度和延伸率。

3 结论

(1)脱气工艺对去除粉末中N、H、O等气体杂质有较好的效果,有利于真空热压铍材整体的物理力学性能。

(2)为解决铍材压制过程中传统模具设计容易造成粉末溢出或单向压制的问题,可采用特殊的防脱模设计模具保证压制的质量。

(3)拉伸强度和延伸率横向纵向均匀性随径高比的增加而降低;径高比接近1:1时坯料各向同性性好,在径高比高于4,横向纵向的拉伸强度和延伸率均有所提升,但横向纵向的力学性能不均匀性增加,横向性能比纵向性能优。

表1 真空热压前后铍材成分表

表2 脱气处理前后铍粉成分表

图1 经脱气铍粉末热压后金相照片

图2 铍材不同径高比拉伸强度

图3 铍材不同径高比延伸率