某新能源汽车后副车架疲劳失效分析与优化

聂小勇,谭永发,谢世坤,何君儒,刘伟强

某新能源汽车后副车架疲劳失效分析与优化

聂小勇1,谭永发1,*谢世坤2,何君儒1,刘伟强2

(1.江西江铃新能源汽车有限公司,江西,南昌 330052;2. 井冈山大学机电学院,江西,吉安 343009)

为了解决某新能源汽车后副车架台架试验的疲劳失效问题,首先基于Hypermesh软件建立后副车架有限元模型;其次分别对其进行刚度分析、强度分析和疲劳分析。结果表明:其模态小于目标值;其最大应力小于材料屈服;其本体及其焊缝的最大损伤值超出目标值,最大损伤位置与失效位置相同。然后,通过填充其漏液孔进行结构优化,优化之后其各项性能均能够满足设计要求。最后对其优化方案进行台架试验验证,满足台架疲劳要求。

后副车架;失效;模态;强度;疲劳;优化

0 引言

近几年,以纯电汽车为代表的新能源汽车成为了汽车行业发展的新趋势。相对于传统汽油车来说,新能源车的输出功率主要由电机转化而来,而副车架作为电机的主要承载部件,其受到的冲击也越来越复杂,除了来自路面激励等因素,还有来自电机启动及加减速时的巨大冲击。因此,在新能源汽车上,副车架的失效问题经常发生,也成为了行业研究的一个重要方向[2]。

目前,汽车零部件的耐久性能主要通过车辆路试、驱动道路模拟机和疲劳台架试验确定[2]。试车场和驱动道路模拟机耐久性试验是整车或半车通过各种强化耐久道路的试验,集中反馈耐久性设计薄弱处;疲劳台架试验则是汽车零部件与传力元件相连接,通过加载等效载荷进行试验,该等效载荷由测量整车工作环境下的路面载荷计算而得,疲劳台架试验因无需装配样车就能提前验证汽车零部件结构的性能,可以规避大部分实车开裂的风险,因此得到广泛地应用[3]。

但是,由于耐久实验需要较长的时间周期和过高的实验费用,因此寻找一种高效快捷的方法来解决副车架的失效问题就显得更加重要。本文将利用有限元方法,从刚度、强度、疲劳寿命等三个方向对某新能源汽车后副车架台架试验发生疲劳失效问题进行分析,并提供优化方案,为新能源汽车零部件的失效问题提供一种可靠的解决途径。

1 后副车架台架试验

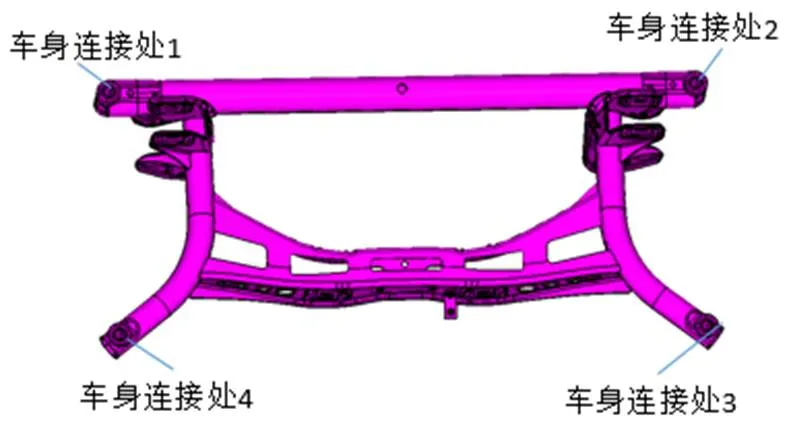

1.1 后副车架结构

某新能源汽车后副车架由2条纵管梁连接1条横管梁,搭接前后板构成,如图1所示。主体管梁采用S420MC材料,前后板采用QSTE420TM材料,左右各2个与车身连接点,约12.5 kg。由于工艺要求,管梁处开设有12mm~16 mm工艺漏液孔,方便后副车架在加工及整车制造过程中的排气与漏液。

图1 后副车架三维模型

1.2 副车架台架试验方法

送检同一副模具出厂的3副后副车架样件,参照企业标准《某轿车后副车架总成的设计验证计划和报告》进行试验,试验设备主要包括激振器(MTS 244.12/21),控制柜(MTS 6通道零部件测试系统),试验行程为±125 mm,试验载荷为±50 kN,试验频率为0.1~30 Hz。

1.3 副车架台架试验结果

台架疲劳试验每隔一段时间点检一次,副车架横管梁φ16 mm的工艺漏液孔左侧位置在做完侧向耐久、纵向耐久台架试验后,在垂向耐久试验8万次左右发生裂纹,裂纹长度约占管材的2/3。将左侧漏液孔开裂的副车架模型继续实验,右侧漏液孔在9万次左右时在相似位置出现开裂,两侧漏液孔裂纹最近距离前束杆控制臂约37 mm,如图2所示。

图2 左、右工艺漏液孔开裂图

2 失效原因分析

本文主要从模态性能、强度性能及疲劳耐久性能等方面进行分析,查找开裂根本原因,提出优化解决方案,并结合实验验证方案的可行性。

2.1 制造工艺分析

出现开裂问题后,经过台架试验工程师现场对同批次零件及开裂件观察,开裂部位及横梁孔口有毛刺,如图3所示。工艺漏液孔采用激光切割机加工,制造过程中锯齿状切割边线没有起弧,可能会导致局部应力集中。

图3 漏液孔内毛刺

2.2 模态性能分析

2.2.1 有限元建模

有限元分析技术的发展与运用,为副车架设计优化提供方向,大大缩短了产品开发周期,使产品设计完成后使用时发生的风险可控制、可预见。在进行有限元分析之前需进行前处理,前处理的时间一般会占用整个分析周期的70%~80%。有限元建模的过程主要包括几何模型处理、有限元网格划分、连接单元的模拟、各零部件属性定义及边界条件的施加等步骤[4]。

后副车架有限元分析主要采用Hypermesh进行前处理,为保证计算模型的精度和计算时长的平衡,采用边长为3 mm的混合单元划分网格,焊缝采用壳单元模拟。焊缝周边一圈网格不能出现三角形单元,同时三角形网格总数的占比不超过总网格数的5%,最终得到网格节点数85512个,网格总数87573个,三角形网格数为4141个,单元质量均满足分析标准,其有限元模型如图4所示。

图4 后副车架有限元模型

Fig4:Finite element model of rear subframe

2.2.2 模态分析理论

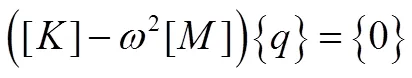

模态是结构的固有特性之一,与结构的疲劳破坏和共振破坏有密切关系。因此,后副车架设计过程中不可缺少的一环。模态分析分为自由模态分析和约束模态分析,前者在于获得结构的固有振动特性,后者考虑了结构在实际工作状态下的振动特性。

后副车架的运动微分方程为:

式(3)对应的特征值方程为:

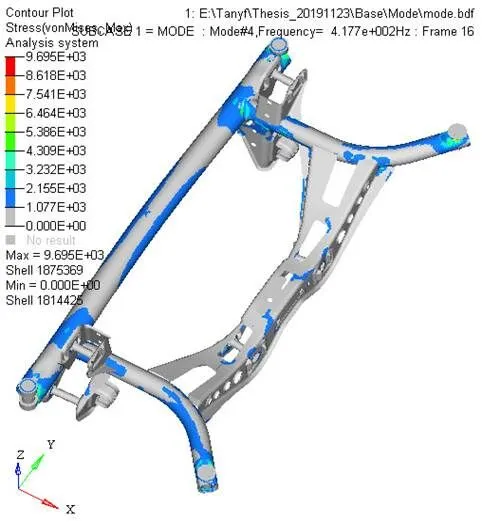

2.2.3 模态分析结果

由于后副车架在实车中与车身连接在一起,本文的后副车架在约束状态下进行模态分析。运用Hypermesh软件进行前处理后,利用Nastran求解器对后副车架进行模态分析求解,最重要的是第一阶弯曲模态和第一阶扭转模态[5],因此取前6阶模态,前6阶模态频率如表1所示。由表1可知,后副车架的前六阶频率分别为256.1 Hz、333.0 Hz、359.9 Hz、417.7 Hz、438.0 Hz和489.7 Hz。后副车架模态振型如图5~图10所示。由图可知,副车架的前六阶模态阵型分别为Z向1阶弯曲、Z向2阶弯曲、X向1阶弯曲、X向2阶弯曲、1阶扭转和2阶扭转。

表1 后副车架的频率及阵型

图5 一阶模态

图6 二阶模态

Fig 6 Second model

图7 三阶模态

图8 四阶模态

图9 五阶模态

图10 六阶模态

根据模态分析得到了该副车架在约束状态下的模态频率与振型,由于在汽车行驶过程中,后副车架的第一阶非刚体模态的频率需要避开共振激励主要有车轮振动、自身行驶过程中的振动、电机怠速振动。据相关研究及工程试验,这些可能引起的共振频率都不超过50 Hz[6]。一般来说,后副车架模态频率越高,避免与其他部件共振的能力越强,不同的主机厂在设定副车架模态频率的目标值略有差异。根据该后副车架设计要求,在约束条件下一阶模态大于220 Hz,一阶扭转模态385 Hz,后副车架的模态满足性能要求。

2.3 强度性能分析

2.3.1 强度分析理论

后副车架的系统平衡方程通过力学平衡条件与加载边界条件将每个单元进行重新整合组成,以此来表示系统力和位移的关系:

载荷列阵

2.3.2 极限强度工况

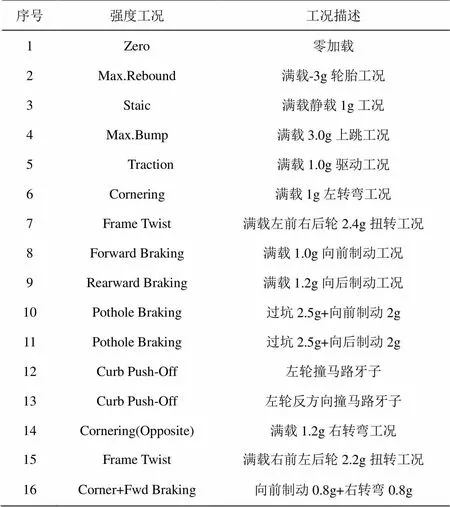

在不同的工况条件下,后副车架所受的载荷大小和方向不同,通过有限元可以分析出各个工况下的变形大小和应力分布情况,本文分析采用Abaqus求解器分析后副车架的强度,副车架常用的16工况如表2所示。

表2 强度工况说明

建立多体动力学模型,对动力学模型进行加载,提取副车架连接处各硬点的力与力矩提取载荷在Adams软件中进行,悬架与车身连接点约束自由度123456,基于ADAMS轮胎局部坐标系依据强度16个工况的边界进行加载[7],其ADAMS多体动力学模型,如图11所示。

图11 Adams提载动力学模型

2.3.3 强度分析结果

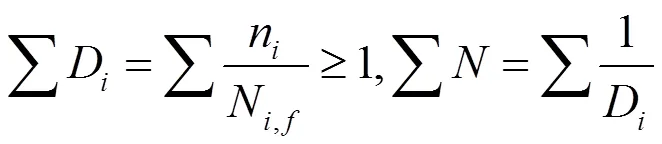

经过加载16工况提取的载荷进行强度分析,后副车架横管梁漏液孔周围(开裂位置)最大应力在工况15,如图12所示,后副车架的最大应力为248.5 MPa,低于横管梁S420MC材料的屈服强度420 MPa,满足强度性能设计要求。

图12 后副车架左漏液孔工况15的应力云图

2.4 疲劳性能分析

2.4.1 疲劳分离理论

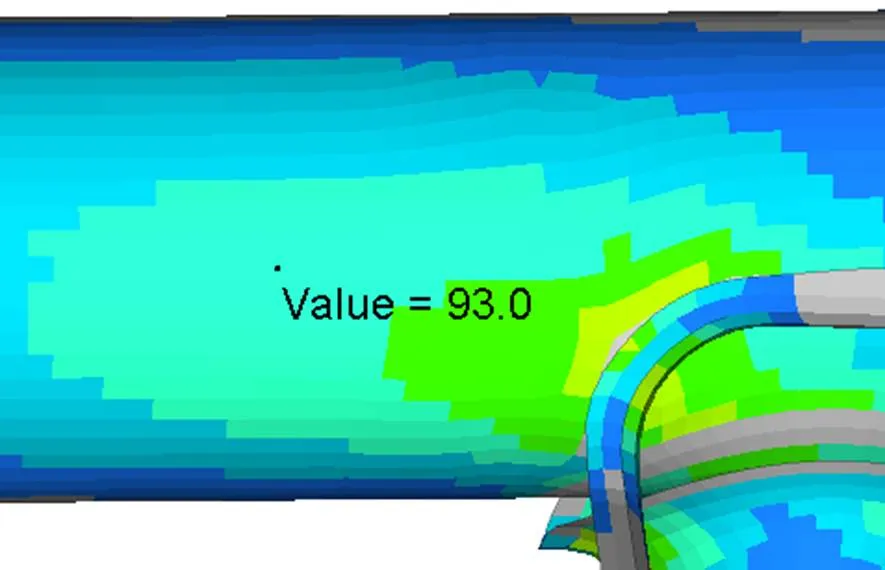

Miner疲劳损伤累计理论指出材料在各个应力下的疲劳损伤是独立进行的,而且总损伤是线性叠加的,当损伤叠加至某一边界值时将会产生破坏[9-10],即

2.4.2 疲劳分析结果

将开裂的后副车架数模进行有限元分析前处理,施加与台架等同的工况条件,基于名义应力法[11-12]并利用疲劳分析软件Ncode进行疲劳性能分析,其疲劳损伤云图,如图13。后副车架的左、右侧漏液孔处的最大损伤值分别为1.135和1.096,超过疲劳极限值1,不满足疲劳性能设计要求。

图13 后副车架左、右侧漏液孔疲劳损伤云图

从制造工艺、模态属性、强度属性和疲劳耐久四个方面对问题进行分析,排除了后副车架模态属性与强度属性不足导致的开裂,制造过程中的漏液孔切割产生的毛刺存在随机性,与开裂位置存在误差,疲劳耐久分析显示最大损伤处与开裂位置基本一致。因此,工艺漏液孔裂纹极有可能是该处存在局部应力集中,致使长时间往复加载后,疲劳损伤值超标发生失效。

3 结构优化

考虑到漏液孔处开裂主要是由于应力集中导致的的疲劳失效产生。因此,将漏液孔填充起来,并进一步对其进行疲劳等性能的分析验证,确定方案的可行性。

3.1 模态特性分析

零部件结构很小的改动与优化对结构模态属性并不会产生很大的影响,经过上文约束状态下的模态分析结果判定,漏液孔填充起来的后副车架模态分析结果相差不大。

3.2 极限强度分析

将工艺漏液孔填起来的副车架数模进行重新进行有限元网格划分,同样按照静态强度工况提载的数据进行分析。如图14所示,为优化之后的后副车架左漏液孔开裂位置应力云图。由图14可知,其开裂位置的最大应力降低至93.0 MPa,较优化之前减小了62.6%,优化效果非常明显,最大应力转移至上控制臂支架。

图14 优化之后的后副车架左漏液孔开裂位置应力云图

3.3 台架疲劳分析

依据台架实验方法提取后副车架优化方案各硬点的力,对其进行加载迭代计算,如图15所示,为优化之后的后副车架左、右漏液孔开裂位置疲劳损伤云图。由图15可知,其损伤值分别为4.732E-5和4.726E-5,疲劳损伤值降低幅值非常大,优化效果明显。

图15 优化之后的后副车架左、右漏液孔开裂位置应力云图

4 工艺与台架试验验证

4.1 工艺验证

原后副车架疲劳失效发生在漏液孔位置,漏液孔主要有2个功能:一是后副车架过涂装时,排尽残留在后副车架腔体内的涂装槽液,防止不同槽液混合,影响涂装上漆质量;二是汽车行驶过程中,排尽因下雨、过水坑等因素残留在后副车架腔体内的水。通过整车淋雨试验发现,行驶过程中进入副车架腔体的水量远比涂装槽液少[8],所以只要满足涂装车间的排液要求,填充后副车架工艺漏液孔就无问题。经涂装工艺评估,两侧孔不做漏液与排气,切割后查看内部电泳完整度,不存在未电泳情况,吊挂结果经过验证,不影响涂装工艺,因此满足工艺要求。

4.2 台架强度试验验证

将填充漏液孔后的新副车架进行台架强度试验,参照企业标准《某轿车后副车架总成的设计验证计划和报告》进行加载,如图16所示。试验结束后点检未出现裂纹,满足强度试验要求,副车架的优化方案满足强度试验要求。

图16 副车架优化方案台架强度试验

4.3 台架疲劳试验验证

将填充漏液孔后的新副车架进行台架疲劳耐久试验,参照企业标准《某轿车后副车架总成的设计验证计划和报告》进行加载,如图17所示,加载20万次后未出现裂纹,满足疲劳耐久试验要求。

图17 副车架优化方案台架疲劳耐久试验

5 结论

1)通过有限元计算分析,后副车架模态、强度性能均满足设定目标,其开裂问题主要由应力集中导致的疲劳失效产生,且与实验失效位置对标一致。

2)通过将漏液孔填充并对结构进行局部优化,避免出现应力集中,疲劳损伤值降低至4.73E-6,满足疲劳性能要求,并且通过了工艺验证、台架强度试验验证和台架疲劳耐久试验验证。

3)利用有限元分析与台架试验对标的方法,能够有高效快捷的解决零部件失效问题,并可为结构设计提供指导方向。

[1] 徐扬威.某轿车前副车架疲劳试验台优化及试验研究[D].长春:吉林大学,2018.

[2] 李伟,端木琼,赵成刚.基于相对疲劳损伤谱的整车耐久试验加速方法研究[J].客车技术与研究,2016(2): 46-48,55.

[3] 韩帅,赵礼辉,郑松林.某后副车架焊接疲劳失效分析及改进设计[J].农业装备与车辆工程.2019,57(7): 97-100.

[4] 危宇.某轿车后副车架结构优化设计及加速疲劳分析[D].杭州:浙江工业大学,2017.

[5] 王宇.某轿车车身NVH性能分析与研究[D].合肥:合肥工业大学,2016.

[6] Moller N,Bruel S G. Application of operational modal analysis on cars[J].Sae Technical Paper Series, 2003(1):1599.

[7] 吴波,陈博. 基于刚柔耦合模型的副车架尺寸优化[J].数字制造科学,2017,15(3):90-96.

[8] 朱建华,滕平.某车型侧门漏液孔尺寸优化设计[J]. 企业科技与发展,2018(7):58-60.

[9] 毕辛,张坤,贾豹.连轧机主减速锥齿轮副失效分析[J].机械传动,2015,39(2):173-176.

[10] 伍建军,万良琪,吴佳伟,等.考虑随机设计变量情形下的柔性铰链疲劳可靠性分析[J].现代制造工程,2015 (8):11-14.

[11] 刘旭,周春平,张开林,等. 缺口应力分析方法的发展及其在焊接结构疲劳分析中的应用[J].机械强度, 2016,38(6):1283-1288.

[12] 任博,董兴辉,郑凯.基于相似性的风电机组轴承剩余寿命预测方法[J].机械设计与研究,2016,32(4):101-104.

FATIGUE ANALYSIS AND OPTIMIZATION OF A NEW ENERGY VEHICLE REAR SUBFRAME

NIE Xiao-yong1, TAN Yong-fa1,*XIE Shi-kun2, HE jun-ru1, LIU Wei-qiang2

(1. Jiangxi jiangling group new energy vehicle co.LTD, Nanchang, Jiangxi 330052, China; 2. School of Mechanical and Electrical Engineering, Jinggangshan University, Ji’an, Jiangxi 343009, China)

To solve the fatigue failure problem of new energy vehicle rear subframe, Firstly, we establish rear subframe model based on Hypermesh software. Secondly, we analyze its stiffness performance, strength and fatigue. The results show that the model is less than the target value, its maximum stress value is less than the material yield, the maximum damage value of the body and its weld exceed the target value, the location of maximum damage is the same as the failure location. Then, we optimize the structure of rear subframe through filling the leakage hole.By this method, all the performance can meet the design requirements. Lastly, we verify the optimization method through bench strength test, and it can meet bench fatigue requirement.

rearsubframe; failure; modal; strength; fatigue; optimization

TH16

A

10.3969/j.issn.1674-8085.2020.05.011

1674-8085(2020)05-0059-07

2020-03-28;

2020-07-13

国家自然科学基金(51165010);江西省自然科学基金项目(20181BAB206028);江西省教育厅科学技术研究项目(GJJ160732, GJJ170651)

聂小勇(1977-),男,江西丰城人,高级工程师,主要从事汽车底盘开发及设计研究(E-mail:niexy2@jmev.com);

谭永发(1990-),男,安徽滁州人,工程师,硕士,主要从事汽车结构仿真及轻量化研究(E-mail:tanyf@jmev.com);

*谢世坤(1973-),男,江西吉安人,教授,博士,硕士生导师,主要从事材料轻量化研究及材料成型及工艺控制(E-mail:xskun@163.com);

何君儒(1985-),男,湖北黄梅人,工程师,硕士,主要从事汽车结构仿真及轻量化研究(E-mail:hejr@jmev.com);

刘伟强(1989-),男,江西吉安人,实验师,硕士,主要从事车辆工程方面的研究(E-mail: 450336793@163.com).