基于arduino开发板的工业产品自动包装流水线设计

张瀚升 汪 童 陈晓晓 魏嘉忆 郑书娣

([1]上海理工大学机械工程学院 上海 200093;[2]上海理工大学医疗器械与食品学院 上海 200093;[3]上海理工大学光电信息与计算机工程学院 上海 200093)

0 引言

随着工业的不断发展,到目前自动化技术已广泛应用于工业产品设计包装,但仍然存在少部分小工厂,利用传统的人力进行流水线包装。效率低下的同时耗费了大量资源,同时成品的精准性,产品规格一致性也会收到影响。因此本文设计了开发一种新型的基于 arduino开发板的工业产品自动包装流水线控制系统。能够分辨产品的不同状态,进行分类处理,能够最大程度保证产品相关质量指标的一致性与可靠性,可应用于工业自动化生产领域,提升生产效率。

1 系统硬件环境

1.1 采用的元器件

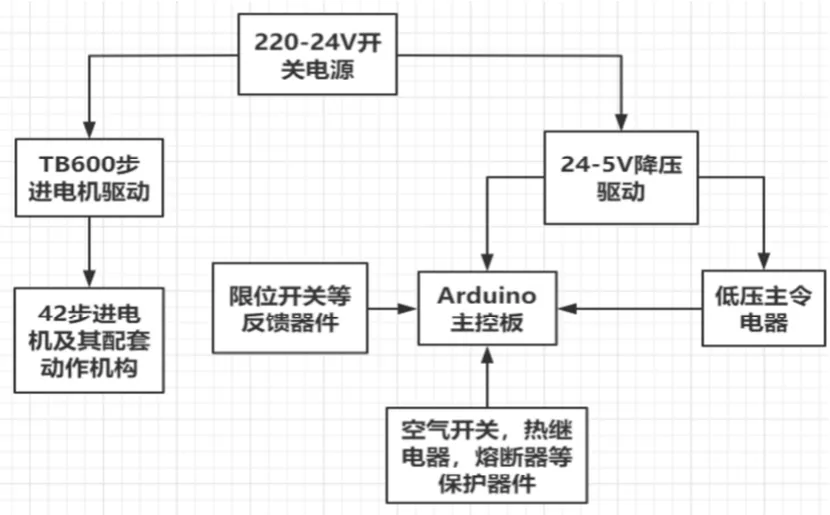

电源模块:220V-24V开关电源,24V-5V降压驱动模块。

主控制器:Arduino Mega 2560开发板。

主令电器:按钮开关,旋转开关。

反馈原件:光电开关,限位开关,状态指示灯。

保护电器:熔断器,低压断路器,热继电器。

动作机构:滚珠丝杠滑台,42步进电机及其驱动。

机械结构:压板,旋转齿轮,绕线机构。

系统整体硬件模块图如图1所示,系统通过主控器件和反馈元件控制执行机构实现闭环控制,完成功能任务。

图1:基于arduino开发板的工业产品自动包装流水线系统整体硬件模块图

1.2 系统整体工作设计

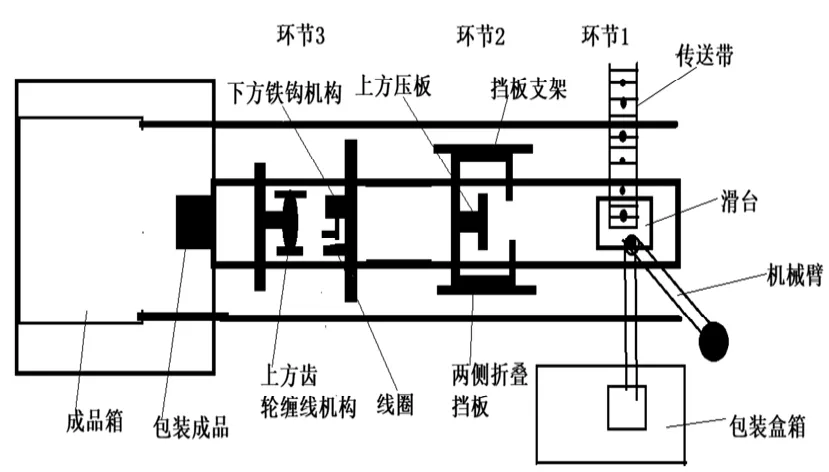

板球平衡控制系统的框架如图2所示,整个系统设计三个工位,工位1为初始位置,放置包装盒用于收集从传送带落下的工件,工位2用于压板按压折叠,工位3用于缠线包装,最终完成的产品落入分拣框中,可以通过自动小车运走,整个系统启停由人工一键控制,附带系统故障保护方案,当系统过载时,热继电器动作,系统暂停,当系统短路时熔断器动作,迅速切断电路,系统电压过低时低压断路器动作,进行欠压以及失压保护,所有障解除后人工手动重启,从而保证实现连续稳定安全操作。

图2:基于arduino开发板的工业产品自动包装流水线系统整体工作原理图

2 系统软件环境

系统主体设计流程图如图3所示。对于三个工位环节,分别对应不同的自动操作控制方案。

3 控制原理及方案设计

利用开关电器进行人机交互指令传递,针对不同工位,实现不同控制流程,通过在系统的各个位置加装反馈检测元件实时反馈系统信息,附加保护系统,整个过程一键控制,达到连续不间断操作的目的。

3.1 工位1控制方案设计

工位1为初始放置位置,首先按下一键启动按钮,滚珠丝杠滑台运动到工位1触碰到限位开关Q1后停下,机械臂180°双位旋转,将包装盒抓取放置在滑台上,上方传送带运送零件滑落到包装盒里面,延时固定时间后,零件装满包装盒,随后进入下一阶段。

图3:基于arduino开发板的工业产品自动包装流水线系统控制流程图

3.2 工位2控制方案设计

工位2为按压工位,当工位1操作结束后,滚珠丝杠滑台继续运动到工位2触碰到限位开关Q2后停下,此时两侧电机控制挡板旋转,翻折盒盖,上方压板压下,按压盒顶,保证包裹完成。延时固定时间后进入下一阶段。

3.3 工位3制方案设计

工位3为缠线工位,当工位2操作结束后,滚珠丝杠滑台继续运动到工位3触碰到限位开关Q3后停下,此时旋转机构带动铁钩勾起一侧的线圈至顶部,上方齿轮带钩继续钩住线进行360度旋转数圈后,上方的粘带机构下方,粘住线圈两侧,保证密封,整个包装过程完成,随后运到流水线末端的成品框里,等待最终运送,滑台返回最初位置,准备进行下一次操作。

4 系统实际测试

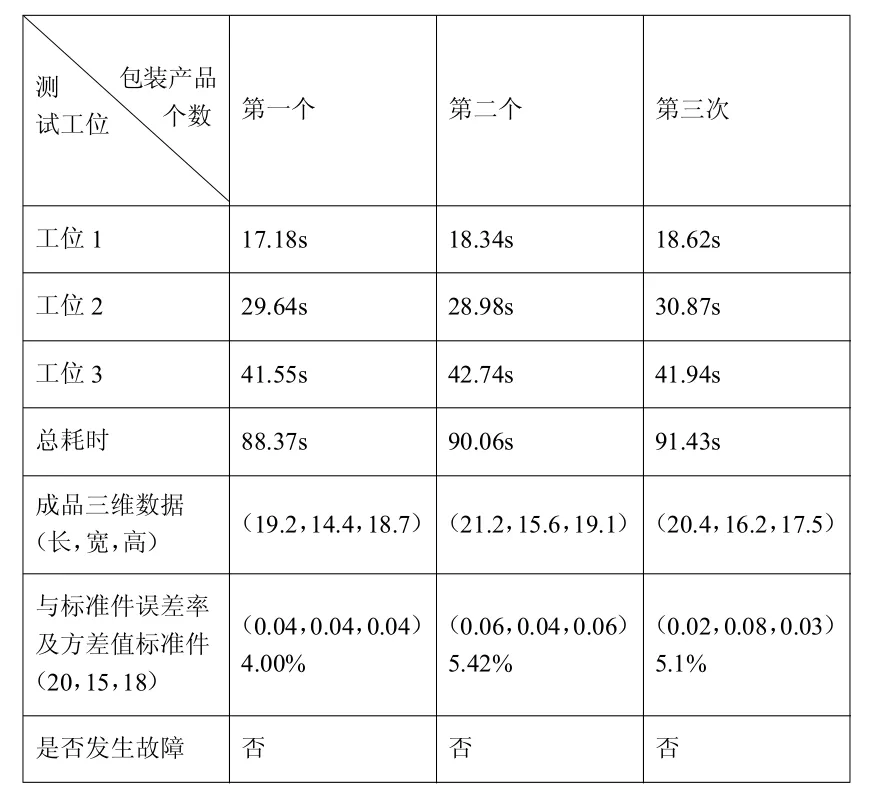

为了验证系统设计方案的实际效果,本文并搭建了基于arduino开发板的工业产品自动包装流水线的样品测试机,对系统实际控制的精准性,连续性和时效性等性能指标,进行了实际测试。

表1

不同工位状态对应的测试时间以及状态数据测试记录表格1所示,由实测数据可以看出,运行时间接近,成品误差方差值控制在5%左右,整个过程系统稳定无故障发生,因此该包装流水线系统满足稳定性,精准性和高效性的性能指标,实测效果与理论设计接近。

5 系统实测结论

本文论述了基于arduino开发板的基于arduino开发板的工业产品自动包装流水线设计方案,并搭建了样机模型进行了实际测试,实际结果表明这种基于arduino开发板的工业产品自动包装流水线系统,满足工业生产自控系统准确性,高效性,稳定性的要求,具备智能化特点,控制效果良好,可以应用于工业智能制造控制,具有广泛的实际应用价值。