装配式H 型钢支撑在超深厚软土基坑中的应用

汪海生, 陶言祺

(安徽省交通勘察设计院有限公司, 安徽 合肥230011)

在软土基坑工程中, 变形控制往往是工程建设的重难点[1], 尤其在超深厚软土基坑或变形要求高的复杂环境下, 需要采用挡土结构结合内支撑的支护形式才能有效控制变形, 减少对周边环境的影响[2-3]。 国内支撑材料多以钢筋混凝土为主体, 存在耗能大、 周期长、 拆除不便等情况, 钢支撑在基坑支护中的应用相对较少。 随着国家推进源头减排、 节能环保, 装配式绿色施工技术被广泛应用[4]。 装配式H 型钢支撑支护技术是由国外引进并在创新的基础上建立的, 技术成熟, 具有节能环保、 安全便捷、 绿色施工等优势[5]。 在国内一些重大工程中被逐渐推广应用, 取得了良好的社会效益。

本文综合介绍船闸基坑工程的现状情况, 结合软土基坑的施工挖土方案, 选取装配式H 型钢支撑用于试验段基坑加固, 结合现场监测情况,对原双排桩支护结构增加装配式H 型钢支撑进行分析研究。

1 工程概况

船闸位于皖苏交界的某干流航道上, 由于旧船闸报废, 在旧闸原址重建新闸。 船闸基坑深度15.0 ~19.3 m, 东西向呈长方形, 东西长度约425.0 m, 南北向宽度33.8 ~58.6 m, 现状周边环境复杂, 安徽侧坡顶分布较多民房, 民房距离围护桩净距最近约15.0 m, 江苏侧河堤距离围护桩最近约15.0 m。 原设计双排桩、 坑内被动区、 前后排桩间、 局部边坡水泥土搅拌桩施工完成。

闸室基坑从连梁向下开挖7.6 m 至高程-1.6 m时支护结构发生位移。 为保障后续基坑开挖和外部环境的安全, 根据现状情况, 结合施工安全性、 经济性进行比选, 推荐采用原双排桩结构增加装配式H 型钢支撑方案进行加固。 原基坑参数为: 双排桩支护, 排距6.0 m, 前、 后排桩间距分别为1.7、 3.4 m, 桩径1.2 m, 设计底高程、开挖高程分别为-4.5、 -1.6 m, 首次开挖位移9~10 cm, 坑内回填沉降稳定高程2.0 m。

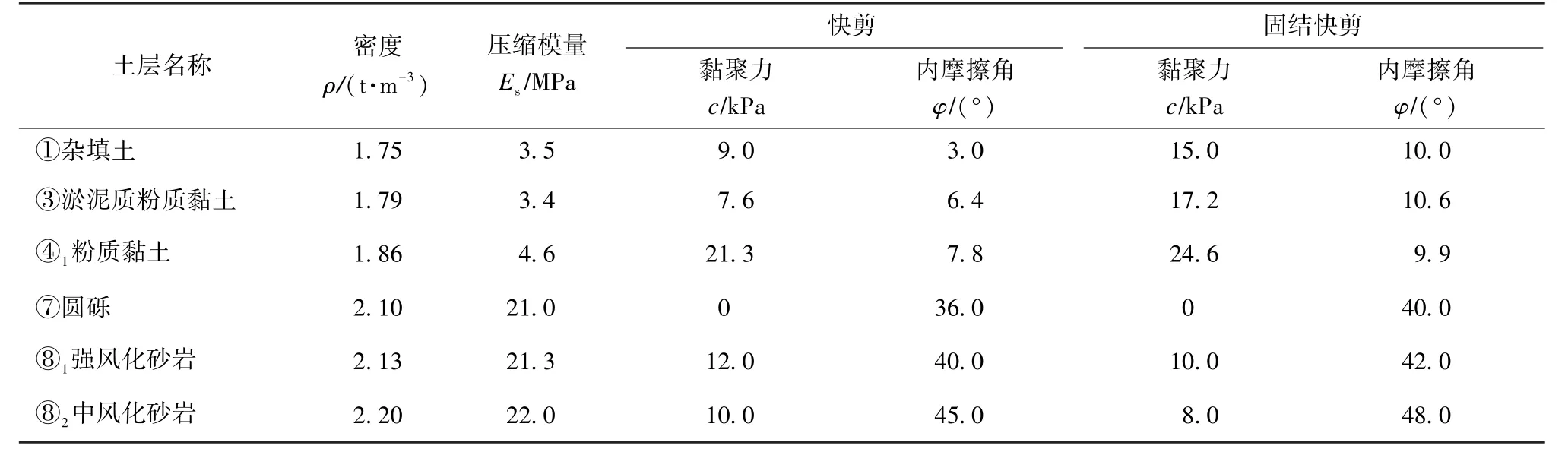

根据地质勘察报告, 基坑范围内分布着约20 m厚的淤泥质粉质黏土, 特性差, 呈流塑状,具有压缩性高、 强度低、 透水性差、 灵敏度高等特点。 ③淤泥质粉质黏土, 勘察揭露层厚18.4 ~20.0 m; ④1黏土, 勘察揭露层厚2.0 ~8.9 m;⑦圆砾勘察揭露层厚0.7 ~2.8 m; ⑧1强风化砂岩勘察揭露层厚0.7 ~3.9 m; ⑧2中风化砂岩层未揭穿, 揭露最大厚度14.8 m。 基坑支护设计参数见表1。

表1 土层主要物理力学特性指标

2 基坑加固方案设计

2.1 基坑加固方案

试验段基坑设两层临时钢支撑, 采用装配式H400 mm×400 mm×13 mm×21 mm(高度×宽度×腹板厚度×翼缘板厚度)型钢。 第1 层钢支撑Z1 设置在连冠梁位置, 第2 层钢支撑Z2 与第1 层钢支撑竖向间距为5.0 m; 通过型钢腰梁、 混凝土腰梁与围护桩形成整体受力体系, 竖向设置立柱确保钢支撑的竖向稳定, 钢支撑构件主受力构件采用拼装连接, 基坑加固断面见图1。

图1 基坑加固断面(单位: m)

2.2 装配式H 型钢内支撑结构分析

2.2.1 支护结构计算

分别采用理正7.0 软件和GTS-NX 有限元软件进行基坑支护计算。

船闸基坑形状为狭长矩形, 可按平面问题进行处理。 有限元分析计算采用的是平面应变假定,建模采用GTS-NX 中的平面有限元法, 桩体、 立柱、 连冠梁、 型钢支撑为弹性模型, 采用梁线单元模拟; 土体采用软件中修正Mohr-Coulomb 模型。忽略桩间土体绕流和纵向边界的影响, 假定模型左右边界水平位移为零, 竖向允许变形, 下边界各方向均不发生位移, 模型共计15 743 个节点、15 340 个单元, 见图2。

图2 基坑开挖的有限元模型

有限元计算模型设置7 个工况: 工况1 为初始应力分析; 工况2 为施工支护桩、 连冠梁、 立柱; 工况3 为首次开挖至高程2.0 m; 工况4 为架设首层型钢支撑; 工况5 为二次开挖至高程0 m;工况6 为架设两层型钢支撑; 工况7 为最后开挖至-4.5 m。 理正计算无工况1、 2。 根据基坑现状, 确定加固设计参数, 见表2。

表2 基坑加固设计参数

支护系统抗倾覆、 整体稳定、 抗隆起验算依据《建筑基坑支护技术规程》[6]。 对工况7 的支护系统进行验算, 结果见表3, 计算结果满足规范要求。

表3 加固计算结果

2.2.2 支护结构分析

1)连梁水平位移分析。 试验段基坑两侧连冠梁顶部分别有4 个水平位移监测点, 江苏侧为ZQS1-35~ZQS1-38, 安徽侧为ZQS2-27 ~ZQS2-30。自回填沉降稳定后至支撑系统安装完成前, 江苏侧水平位移最大增长了约10 mm, 安徽侧最大增加了约40 mm, 表明回填完成后基坑水平位移仍在发展。 支撑系统安装完成后至开挖至建基面,江苏侧位移增长了约12 mm, 安徽侧水平位移增长了约15 mm; 开挖过程中型钢支撑有效控制了水平位移的发展。 江苏侧实际总位移22 mm; 安徽侧实际总位移55 mm, 对比3 个开挖工况下监测水平位移、 理正和GTS-NX 计算结果, 计算结果较接近监测值, 见图3。

图3 连冠梁顶部水平位移对比

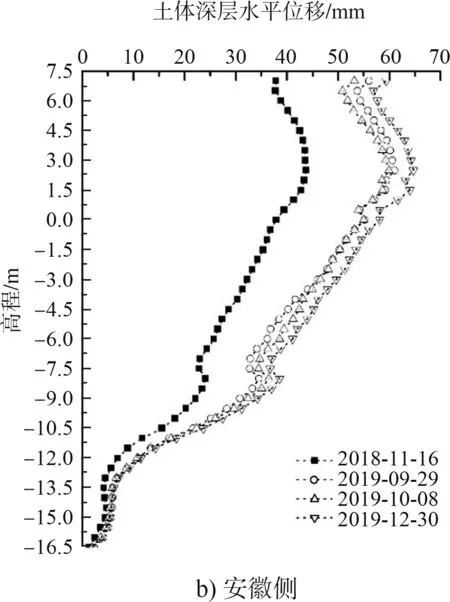

2) 土体深层水平位移分析。 试验段基坑支护后侧土体中有2 根测斜管, 测斜管自基坑回填完成后埋设并监测。 自回填完成后至支撑系统安装完成前, 测斜管发生了整体位移, 桩后土体在④1粉质黏土中存在深层水平位移, 见图4。 表明基坑发生位移后, 软土流变[7], 外侧土体存在深层滑弧。 但在型钢支撑系统安装完成后至开挖至建基面, 3 条曲线很接近, 说明土体的深层水平位移发展趋势减缓, 得到了控制。

3) 钢支撑轴力分析。 试验段施工在12 月—次年1 月, 昼夜温差大, 钢支撑轴力受温度影响变幅在150~250 kN[8], 见图5。 根据轴力监测结果, 试验段轴力监测最大值为950 kN(<1 872 kN), 实际值约为理正计算结果的50%, 与有限元计算结果上层支撑轴力最大值1 019.2 kN 较接近。

图4 土体深层水平位移

图5 上层钢支撑轴力

3 装配式H 型钢支撑施工技术

基坑内部高程为2.0 m, 由于10 m 长钢筋笼和15 m 长格构柱(截面边长400 mm), 难以整根吊装, 现场格构柱分10、 5 m(地面以上)两段施工, 下段与钢筋笼一同吊装并采用限位装置保证格构柱的入土垂直度, 后期上段与下段焊接。 钢支撑拼装完成后在钢腰梁和原支护结构间采用细石混凝土找平, 细石混凝土达7 d 龄期后, 施加预加力并进行土方开挖。

现场装配式H 型钢先支撑一半船闸基坑, 后期采用周转倒运、 流水作业的方式重复利用一次,相比混凝土支撑, 节省工期和造价。

4 结论

1)计算结果和监测数据表明, 装配式H 型钢支撑作为试验段基坑加固措施有效地控制了围护结构的水平位移, 保证基坑开挖的安全稳定, 减小了对周边环境的影响, 可用于船闸的基坑加固。

2)根据监测结果, 基坑支护发生较大位移后,软土长期蠕变, 采用型钢支撑加固后趋势减缓,土体深层水平位移发展得到控制。

3)钢支撑轴力受温度影响较大, 计算模型中未考虑温差效应, 对于钢支撑系统的影响还有待进一步研究, 建议施工中采用轴力自动伺服系统以避免温差带来的不利影响。