液缸深孔底面加工方法探究

唐春玲,李志亮,谭国政,李勇超

(宝鸡航天动力泵业有限公司,陕西 宝鸡721001)

0 引 言

在实际工作中,机械零件往往会带有一些细小的裂纹或者缺陷,随着机器在运行过程中不断地受力,细小的裂纹会逐渐扩展、生长直至完全断裂,根据零件的重要性,轻则使整机停止运转,重则可能酿成安全事故,严重影响安全生产。所以在零件的加工过程中,需要通过选择正确合理的加工设备和加工方法,以及必要的测量监测手段,最大限度地消除裂纹和缺陷,提高零件的使用寿命,从而提高整机的无故障运行时间。本文结合液缸体深孔底面的加工与实际使用情况,来分析探究加工设备与加工方法的合理选择对零件寿命的影响程度。

近几年,根据泵类产品在目标用户现场的使用反馈发现,偶有发生裂缸现象,造成用户停机停产,严重影响了产品质量和产品形象。通过对裂纹部位的查看与分析发现,几个液缸体的裂缝,均出现在装配吸入阀座的缸孔台阶面附近,从而导致液缸体渗漏而无法继续使用。并且通过仔细查看与比对,发现所有产生裂纹的缸孔台阶面,都比没有产生裂纹的缸孔台阶面粗糙度高。

问题既然具有相似性,就可能在某个环节存在导致问题产生的相似性原因。为了彻底解决这一问题,对该零件的设计、原材料、加工、热处理、装配的相关环节逐项进行了分析与排查。

1 裂纹的原因分析与排查

1)根据该种泵型的使用工况,并结合我公司多年生产该类泵的经验,该零件的结构合理性是毋庸置疑的。但在核查图样时发现,该台阶深孔端面(底面)表面质量要求不高,且未单独标注。加工时未引起操作者的重视,导致表面加工后粗糙度比实际要求更高。

2)液缸体的原材料。该液缸体的原材料为20Cr13马氏体不锈钢锻件。经化验分析,其化学成分和力学性能均符合设计要求,不存在形成裂纹的隐患。该材料因含碳量低(仅为0.16%~0.25%),韧性大,加工硬化严重,导热系数小,切削温度较高,所以实际加工时对切削液的冷却性能、润滑性能、清洗排屑性能要求较高,否则表面质量不易保证[1]。

3)原先所采用的生产加工工艺过程和方法:在加工过程中,因孔较深,刀杆为悬臂梁加工,刚性较差,若刀杆直径选取不当,进给不合理,就可能使所加工的深孔底面产生振纹,造成表面粗糙度高;由于同为精加工,在加工深孔与底面时,若操作者图省事,使用同一把刀具进行加工,且不注意进给量大小的控制与区分,很容易导致底面粗糙度不达标;在加工深孔与底面时,不同操作者所选择的切削速度、进给量(包括手动进给等)因人而异,同样容易造成深孔底面加工精度和粗糙度质量的不稳定;不同操作者的个人加工经验和操控机床的水平高低不同,也容易造成深孔底面尺寸精度和表面质量的不稳定;在精加工深孔时,由于液缸体原材料韧性大,切屑连续不断,容易出现缠屑现象,而且由于切削速度较高,缠绕的切屑随着刀杆高速旋转,导致切削液不能及时冷却、润滑到深孔底部的加工面,也会使深孔底面粗糙度变高。

4)热处理工艺要求为粗加工后调质处理。经检查,整个热处理过程严格执行了相应材料的调质处理规范和要求,且检验结果表明:调质处理后的力学性能均符合设计要求。

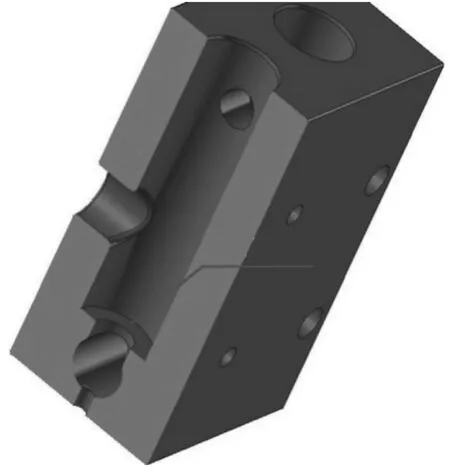

图1 液缸深孔底面三维位置图

5)装配。该深孔底面为阀座安装面,采用角密封。且阀座外圆与缸孔内径采用基孔制间隙配合公差,所以装配时把阀座正确装配到位比较容易保证,故装配过程造成裂纹的可能性可以忽略。

经过以上详细排查,我们认为液缸体深孔台阶面(底面)加工的表面粗糙度高是造成裂缸的主要原因。而粗糙度高也正是原先所选择加工设备、工艺过程和方法容易导致的后果。为此,我们对该零件的相关加工设备和工艺方法进行了深入分析与研究,以期通过提高液缸体的加工精度,彻底解决存在的问题,提升整机质量,制造用户满意的产品。

2 改进方案与实施过程

1)更改设计图样。在液缸体零件图上明确标注该台阶深孔端面(底面)粗糙度值为Ra3.2 μm,以期加工时引起操作者的足够重视,从主观上保证表面加工后的粗糙度要求。

2)制定全新工艺过程方法。细化工艺文件,编制液缸体各加工工序卡片及关键工步加工工艺卡片。量化加工要求和重要加工参数,用统一的数据指导操作者加工,避免加工质量因人而异。

3)选择并明确界定加工设备。根据公司现有设备,首选精度最好的TKP6511B镗床,其次为精度较好的T611C/IV镗床。其余设备均不允许精加工该类液缸体。

4)刀具的选用。硬质合金刀具具有硬度高、耐磨、耐热、耐腐蚀等一系列优良性能[2],特别是它的高硬度和耐磨性,一般均为首选刀具。但在本次液缸体的实际加工中发现,硬质合金刀具由于强度和韧性稍差,脆性高,在低速加工时屡次出现崩刃现象,不仅表面加工质量难以保证,还影响了加工效率。高速工具钢刀具具有高硬度、高耐磨性和足够的韧性之外,还有一个重要因素是具有热硬性。而切削20Cr13不锈钢时,由于材料本身韧性大、加工硬化严重、切削力大、切削温度高而使刀具极易磨损,一般推荐选择热硬性和耐磨性好的刀具材料。在本次液缸体的实际加工中,利用了高速工具钢刀具优异的热硬性特点,取得了比较理想的表面加工质量。通过以上验证对比,本次液缸深孔底面加工刀具选用高速工具钢刀具,并控制所选择镗杆的直径比精加工孔径小5~8 mm,保证镗杆强度和刚度,避免悬臂加工的不利影响。

5)切削液的选择。切削液一般具有冷却作用、润滑作用、清洗排屑作用、防锈作用[3]。在润滑作用方面,一般油基切削液比水基切削液优越,但油性添加剂的作用只限于温度较低的状况,当温度超过200 ℃,油性剂的吸附层受到破坏而失去润滑作用,所以一般低速、精密切削使用含有油性添加剂的切削液。

而20Cr13不锈钢材料本身切削加工性较差,其韧性大、加工硬化严重、切削力大、切削区温度高,所以要求切削液主要具有较高的冷却性能、润滑性能和清洗排屑性能。根据该液缸体的材料特性和深孔底面低速小进给的加工特性,我们选用极压乳化液作为加工切削液,该切削液清洗和冷却性能好,其中的极压添加剂能在切削时的高温、高压下形成吸附膜,起润滑作用,减少刀具与工件、刀具与切屑之间的摩擦,从而达到减少切削阻力、延长刀具寿命、降低工件表面粗糙度的目的。

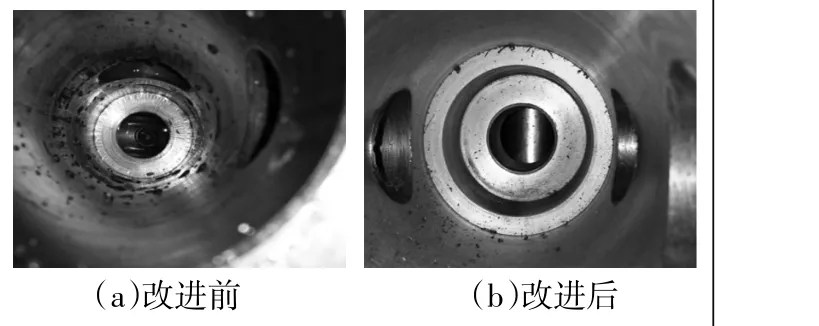

6)底面加工时操作要求的量化与细化。在工艺文件中明确深孔与底面各自不同的加工要求。当深孔精加工完成后,加工底面时,必须控制并调节设备主轴的旋转速度在12 r/min以下,进给量控制在0.09~0.15 mm/r之间,并辅助一定压力的极压乳化液进行润滑和冷却,使深孔底面加工质量显著提高,将加工振纹控制在肉眼看不到的状态。再用自制的专用精磨工装对深孔底面进行磨削抛光加工,磨削速度为300 r/min,手动进给量小于0.05 mm/r。降低了表面粗糙度,最大限度地清除了细小刀纹,彻底消除了裂纹隐患。

7)通过对该系列多个规格型号的液缸体加工过程的跟踪检查,加工数据的收集比对,工艺方法的分析、评定、验证、改进、再验证等一系列过程,制定出完善可行的工艺规程,指导操作者加工,保证关键零件的尺寸精度和表面质量,从而提高整机的使用性能。

图2 深孔底面加工效果实拍图

3 效果检查与验证

1)通过以上工作,对多个规格型号的液缸体进行加工验证,使液缸体深孔台阶底面的表面质量和平面度有了大幅度提高,达到了设计要求,基本消除了底面加工原因对关键件寿命的影响。2)对采用新工艺加工装配后的液缸体进行了将近1 a的跟踪与调查,未再出现深孔底面裂纹现象,用户反馈良好。3)将新工艺落实到实处,对系列产品、相关结构的产品举一反三,逐步完善技术资料,加强现场监督,彻底消除类似问题对零件加工质量的影响。

4 结 语

针对液缸体的裂纹隐患问题,逐条排查各个可能的因素,根据试验的数据和结果,形成具有操作性与指导性的工艺文件以指导生产,基本杜绝了生产过程中零件加工质量因人而异的现象,有效保证了加工质量。