风能发电变桨减速机齿轮崩裂失效分析

申奇志, 谭彦显

(1.湖南工业职业技术学院,长沙410012;2.湖南省产商品监督检验研究院,长沙410000)

0 引 言

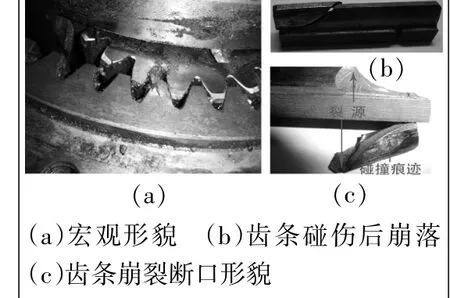

图1 齿轮崩裂形貌图

变桨减速机广泛应用于风能发电系统,其工作特点是间歇工作起停较为频繁,传递转矩较大,传动比较高。某风能有限公司使用的变桨减速机齿轮生产工艺过程为:下料→退火→车加工→滚齿→钳修→渗碳→淬火→磨加工→成品。齿轮精度为6~7级,小齿轮及叶片轴速变6.7~10.1 r/min,变桨齿轮箱内的齿轮及轴承采用Mobil SHCXMP320齿轮油润滑。除年度检查和给脂润滑系统定期加脂以外,变桨减速器无需维护,每5 a进行1次油品采样。要求在-20 ℃时,冲击功Akv2≥27 J情况下,小齿轮及轴的使用寿命达20 a。一变桨减速机齿轮(规格为φ98×65,20CrMnTi)在辽宁某风场使用,1 a后出现打齿、崩齿现象,且与之相配合的其它齿轮也有类似的现象(如图1)。据齿轮生产厂家关于齿轮崩齿问题的报告介绍,其他风场同批次产品无此现象,维修人员反映此风场风力较大。由此可知,当外部载荷较大时,该产品的可靠性有所下降。本文对该齿轮进行了检验,分析了失效原因,并提出了热处理改进意见。

1 宏观断口检验

经超声波清洗后,断裂齿轮的断口形貌如图1(c)所示,可以清楚地看到在齿条齿顶次表层的裂纹源区和逆指向裂纹源,呈放射花样,占有很大面积的裂纹扩展区。裂纹扩展区显示了裂纹前沿扩展遗留下的痕迹,放射花样所占面积大,说明裂纹迅速扩展,齿轮崩裂具有脆性断裂特征。此外,在裂源的对侧有一处为硬物挤压碰伤遗留的痕迹,证明该处齿轮崩裂是先受到挤压或碰撞后断裂。

2 理化检验

为了便于分析,采用线切割方法取拉伸、冲击及金相试样,取样位置及对应的试样、金相观察磨面如图2所示,表层显微维氏硬度在金相试样上测量。化学成份试样在齿轮中心位置处钻取。

图2 金相及力学性能试样取样位置

2.1 化学成分及力学性能检验

用碳硫分析仪、Optima800等离子发射光谱分析齿轮的化学成分,检验结果如表1所示。用MC010-HBS-62.5数显布氏硬度计、WAW-60电液伺服材料试验机及CBD全自动摆锤冲击试验机进行力学性能试验,齿轮力学性能检验结果如表2所示。由表1、表2可见,材料成分与力学性能满足JB/T6395-2010和GB/T8539-2000的要求。

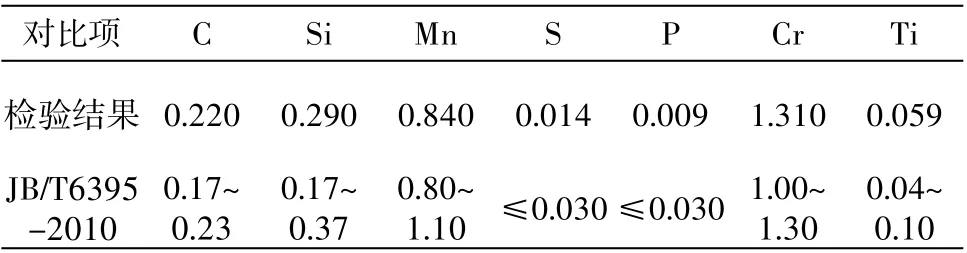

表1 齿轮化学成分质量分数检验结果 %

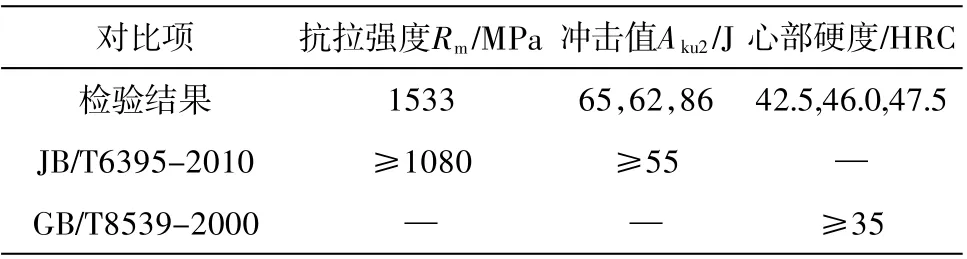

表2 齿轮力学性能检验结果

2.2 金相检验

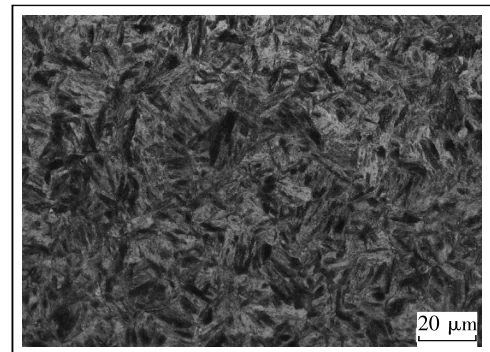

将齿轮中心位置处钻取的金相试样,经磨制抛光后用4%的硝酸酒精溶液浸蚀,在GX51F奥林巴斯金相显微镜下观察其显微组织。齿轮心部的金相组织如图3所示,可以看出其组织为回火板条马氏体,金相组织均匀,符合20CrMnTi钢淬火的组织形态。

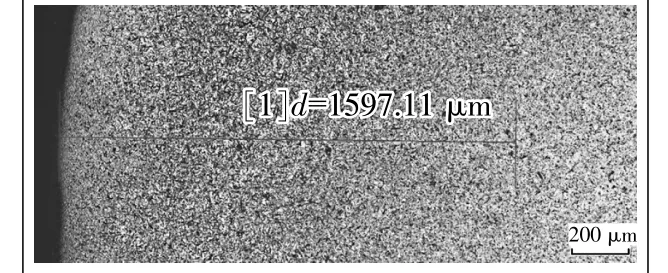

1)齿顶渗碳层层深检测。采用金相法检测渗碳层层深,齿顶处渗碳层深度约1.6 mm,如图4所示。

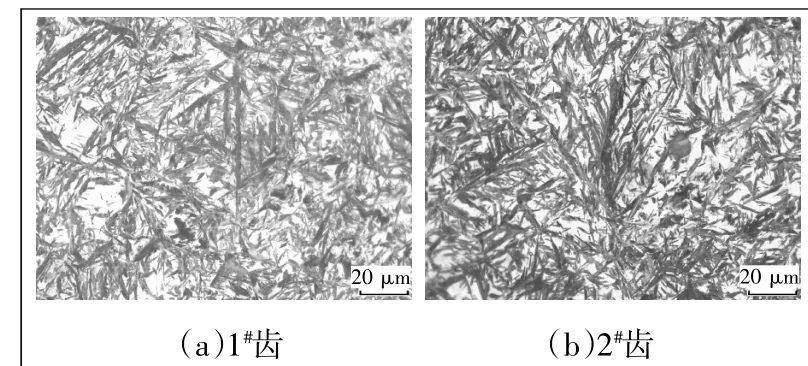

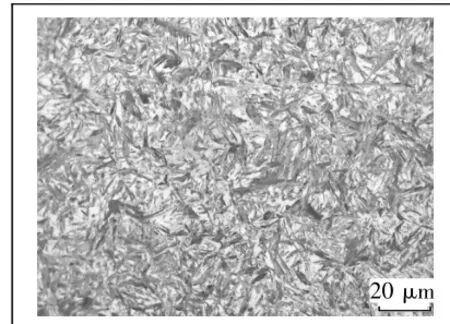

2)齿顶渗碳金相组织检验。用4%的硝酸酒精溶液对金相磨面进行腐蚀,分别观察相邻两齿齿顶处金相组织后可以发现,齿顶处渗层金相组织为粗针状马氏体+较多残余奥氏体,如图5所示。参考汽车渗碳齿轮金相检验标准(QC/T262-1999),对马氏体针叶长度及残余奥氏体评级,评定结果为:马氏体针叶长度7级,残余奥氏体6~7 级(AR含量37%~42%)。对齿根处的金相组织进行分析,相对齿顶处金相组织,其针状马氏体较细,残余奥氏体相对较少,如图6所示。

图3 齿轮心部金相组织500×

图4 齿顶渗碳层层深(50×)

图5 渗碳层齿顶金相组织(500×)

图6 (2#齿)渗碳层齿根金相组织(500×)

在正常的腐蚀条件下,渗碳淬火+低温回火针状马氏体组织在显微镜下应呈黑亮色,而非图5中的浅灰色,这说明该齿轮存在回火不足的现象。

3 分析讨论

3.1 齿轮崩裂原因

变桨驱动系统置于高空,且变桨减速机行星齿轮处在一个封闭的环境中,不会有异物进入造成对齿轮的冲击和碰撞。由图1可知,该齿轮崩裂是在先受到挤压或碰伤后导致的崩齿,裂源位于齿顶皮下,该处的金相组织为粗针状马氏体+残余奥氏体,马氏体7级、残余奥氏体6~7级(如图5、图6)。这种组织硬度高、脆性大,一旦出现较大负荷的冲击或碰撞,很可能会出现崩落开裂的情况。按汽车渗碳齿轮金相检验标准(QC/T262-1999)或内燃机活塞销第二部分:金相检验标准(JB/T8118.2-2011),该组织不符合要求。同时,生产厂家可能考虑20 a使用条件要求,有意识增加了渗碳层深度,由图4可见,其渗碳层深度达到1.6 mm左右,比传统渗碳技术要求要深0.4~0.6 mm左右,且由金相检验可知齿轮在渗碳淬火后回火不充分,造成其额外的附加淬火内应力。归根结底,该齿轮崩裂的主要原因是渗碳淬火热处理工艺质量缺陷,因此,同批次产品存在相同的使用风险。

3.2 改进建议

提高变桨减速机行星齿轮渗碳淬火及回火质量是预防同类事故发生的关键,建议选择二次淬火法渗碳工艺,并适当调整渗碳层深度技术参数。为了使回火更加充分、均匀有效,渗碳淬火后应及时回火,回火介质采用油或盐浴。齿条顶部在渗碳淬火后存在的残余奥氏体是不稳定组织,当受力较大时,会诱发马氏体相变,造成体积膨胀,破坏原有的尺寸精度,增加开裂的风险。应该增加深冷处理工序,降低渗碳淬火层中残余奥氏体含量。

4 结 论

本例中的变桨减速机齿轮失效是由于齿轮渗碳淬火热处理工艺质量缺陷所导致的。采用二次淬火法并及时回火,增加深冷处理工序,可以降低渗碳淬火层中残余奥氏体含量,获得较理想的渗碳淬火组织。