航空发动机清洗车喷液罐设计

秦峥嵘,刘元周,曹庆宇,吉海云

(沈阳发动机研究所,沈阳110015)

0 引 言

飞机发动机在各种复杂的自然环境下长期使用,必然会导致在发动机内积存各种固态或液态杂质,当这些杂质积存量达到一定的程度时势必会改变发动机叶片的工作环境,造成叶片通道的流通能力下降,进而引起叶片的强度下降、空气流场的改变并导致工作效率下降,最终使得整机推力降低、耗油率升高,此外还可能引发疑难故障(如发动机喘振),甚至影响飞行安全。因此对发动机气流通道定期进行清洗以恢复发动机整机性能是十分必要的[1]。

发动机清洗车是发动机流道清洗必备的设备,而喷液罐则是清洗车的重要部件,其性能和安全性将直接影响清洗车的使用功能[2~4]。本文结合某型发动机清洗车的设计背景,对该清洗车中的喷液罐设计过程进行详细介绍。

1 喷液罐功能设计

1)喷液罐有效体积不小于240 L,设计压力不低于0.6 MPa。2)喷液罐加水口应设置滤网,防止杂物进入喷液罐内。3)排水口出口应设置过滤装置,取水口应位于喷液罐的下部,避免混入气体并增加有效体积。4)喷液罐应设置排液口,用于排出使用后罐内剩余液体和清洗罐内表面时排污水。排液口的设置应方便操作,且能将罐内液体全部排出。5)喷液罐设置排气阀,能够安全、快速地排空喷液罐和管路中的气体。6)喷液罐应具备加热功能,可以把清洗液最高加热到85 ℃,并具备温度显示及超温报警功能。7)喷液罐应具备液位、压力显示及超压保护功能。

2 喷液罐结构设计

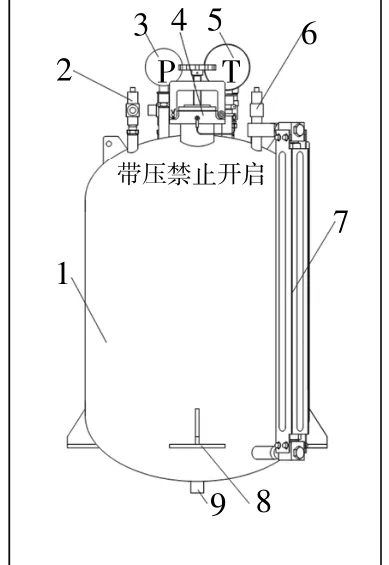

喷液罐结构如图1 所示,喷液罐由上、下2 个标准椭圆封头及直筒段焊接而成,其中直筒段的内径为500 mm,高度为530 mm,整个喷液罐容积约为152 L,使用2个喷液罐来满足总有效容积240 L 的要求。

喷液罐的主要接口布置在上部,加水口采用的过滤器的过滤孔径为1 mm,用来补充清洗用液体和对喷液罐内部进行清理;出液口位于侧上方,并用弯管延伸到喷液罐下部取水,能有效地增加喷液罐的有效体积,并避免混入气体;喷液罐通过高压氮气为喷液罐增加压力,最高压力可达0.6 MPa,加压气入口置于喷水罐上部,此外在上部还设置了排气口。采用压力表显示压力,采用联通式液位计来显示喷液罐内液体的液位;采用电接点温度表和温度控制系统配合使用来控制罐内液体的温度,罐体内液体温度一般控制在65~85 ℃之间。排液口设置在喷液罐的最低点,并配有球阀用于排出罐内液体。喷液罐外有保温层,既能通过保温减少能耗,又可避免人员烫伤。在喷水罐的上部还设有安全阀,以保证罐内压力不超过0.6 MPa。2 个喷液罐牢固地安装于移动车体上,以方便在不同地点的发动机清洗工作。

3 喷液罐设计

3.1 喷液罐壁厚计算

喷液罐的壁厚是喷液罐的关键参数之一,该参数的计算关系到喷液罐的安全性,罐体材料采用06Cr19Ni10。按照设计要求,该喷液罐设计压力为0.6 MPa,罐体壁厚计算参照GB 150 标准,分别计算圆筒和封头部分的壁厚。

图1 喷液罐结构

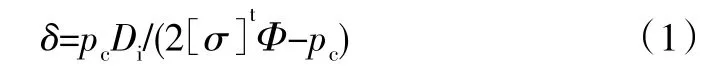

圆筒壁厚δ的计算公式按式(1)计算,公式的适用范围为pc≤0.4[σ]tΦ,设计温度取为100 ℃。

式中:δ为圆筒的计算厚度;pc为计算压力,使用压力(0.6 MPa)的1.05倍,pc=0.63 MPa;Di为圆筒内直径,Di=500 mm;Φ为焊接接头系数,带衬板的焊缝系数Φ=0.9;[σ]t为设计温度下圆筒材料的许用应力,选用材料06Cr19Ni10在100℃的屈服极限为205 MPa,安全系数取2,因此许用应力[σ]为102.5 MPa,取[σ]t=102.5 MPa。

将以上参数代入式(1)得δ=pcDi/(2[σ]tΦ-pc) =0.63×500/(2×102.5×0.9-0.63)=1.7 mm。

考虑到钢板的下偏差及设计裕度,取罐体厚度δ=3 mm。

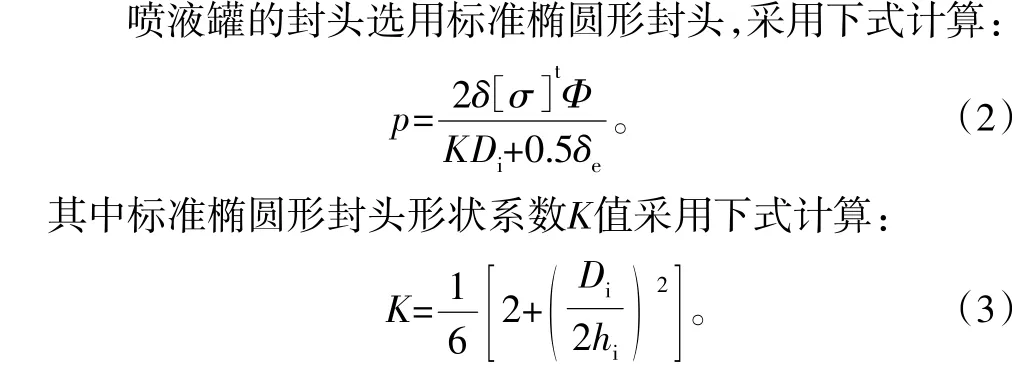

3.2 封头设计计算

根据直筒的内径尺寸,通过查表初步确定出标准椭圆形封头内壁曲面高度为125 mm,按式(3)可计算出标准椭圆形封头的形状系数K为1。选择封头与圆筒壁厚相同,安全系数取2,代入式(2),计算得到封头可承受的压力为1.1 MPa,远高于设计压力0.6 MPa。

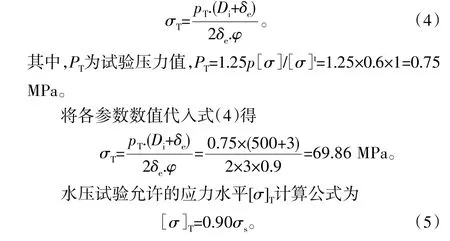

3.3 水压试验压力校核

喷液罐设计压力P为0.6 MPa,按照GB 150要求,水压试验按照设计压力的1.25倍进行打压,需对打压状态下喷液罐强度进行校核,当σT≤[σ]T时,罐体强度满足要求,其中σT为试验压力下的圆筒应力,[σ]T为水压试验下圆筒许用应力水平。试验压力下σT根据下式计算:

其中,σs为试验温度下材料的下屈服点,取σs= 205 MPa。

将其代入式(5)得[σ]T=0.9×205=184.5 MPa。因σT≤[σ]T,罐体水压试验强度校核合格。

3.4 喷液罐开孔设计

3.4.1 开孔原则

椭圆封头开孔及直筒段上开孔范围应遵循在壳体上开孔的最大直径不得超过以下数值:对于圆筒,当其内径d≤1500 mm时,开孔最大直径d≤0.5Di,且d≤500 mm;在椭圆形封头过渡部分开孔时,椭圆形封头上开孔的孔边,或外加补强元件的边缘与封头边缘间的投影距离不小于0.1Di。

根据开孔范围要求,设计需要开孔最大直径为91 mm,满足d≤0.5Di=250 mm且d≤500 mm的要求。此外,椭圆封头上开孔距离封头边缘的最小投影距离为75.4 mm≥0.1Di,满足规定要求。

3.4.2 开孔的尺寸和位置

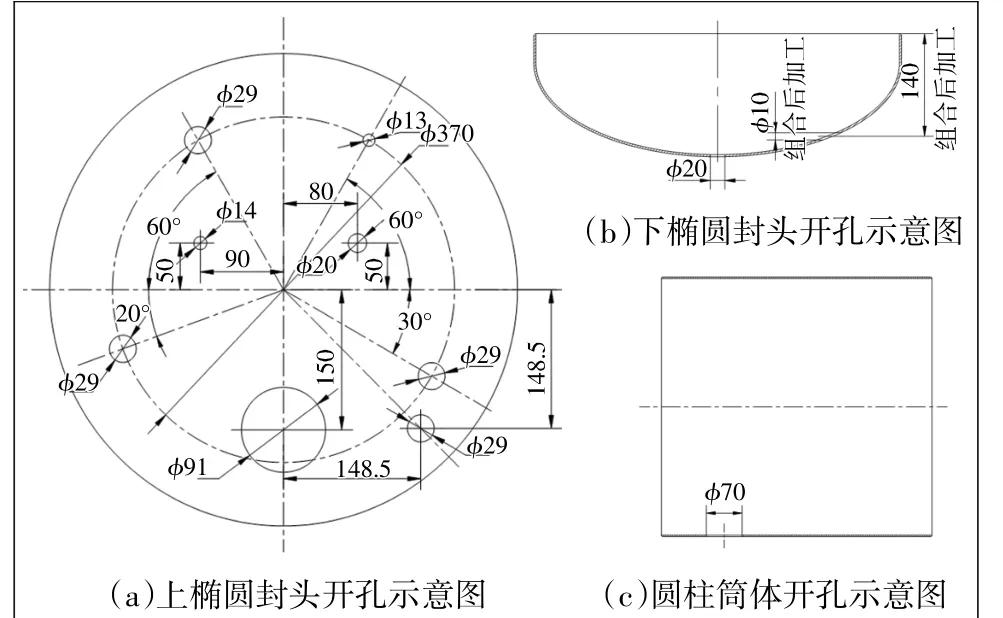

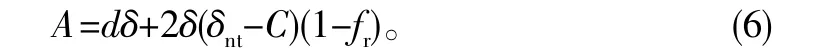

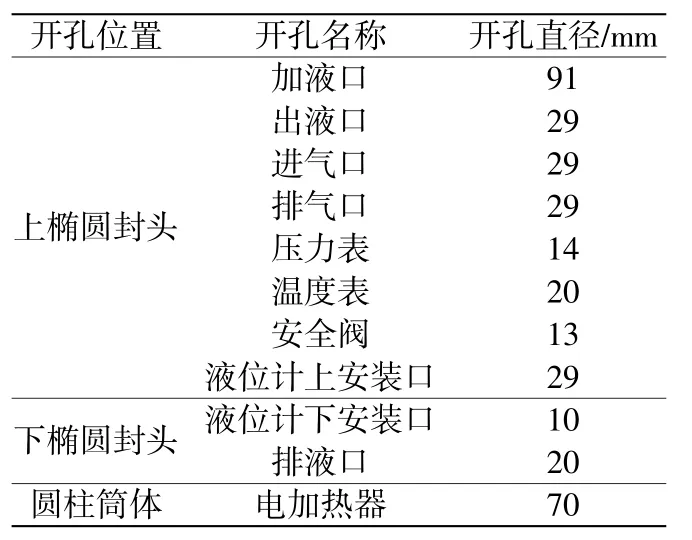

喷液罐在上椭圆封头、下椭圆封头和圆柱筒体上均有开孔,如图2 所示。其中上椭圆封头总共开孔8 个,分别为加液口、出液口、进气口、排气口、压力表、温度表、安全阀及液位计的上安装口,下椭圆封头2 个开孔分别为液位计下安装孔和排液口,圆柱筒体开孔1 个,为电加热器开孔,各开孔直径数值如表1 所示。

图2 喷液罐开孔布置

3.4.3 开孔补强及强度校核

根据机械设计手册,符合下列情况的开孔,可不考虑进行补强:在圆筒体、球体、锥体及凸形封头(以封头中心为中心的80%封头内直径范围内)上,焊相应接管。根据机械设计手册表32.2-44[4],压力不大于0.6 MPa,筒体内直径不大于1000 mm,厚度系数为1.0的开口接管小于φ57 mm×5 mm的不需要补强。

根据以上要求,本喷液罐仅需要对椭圆封头φ91加液口开孔和直筒段φ70电加热器开口处进行补强。

圆筒或球壳开孔所需补强面积按下式计算:

式中: d为开孔直径;δ为壳体开孔处的计算厚度,δ=3 mm;δnt为接管名义厚度,mm;C为厚度附加量,C=0.28 mm;fr为强度削弱系数,取fr=1.0。

根据式(6),喷液罐加液口开孔和电加热器开孔补强面积有:1)加液口补强面积A1=91×3+2×3×(3-0.28)×(1-1)=273 mm2;2)加热器开孔补强面积A2=70×3+2×3×(10-0.28)×(1-1)=210 mm2。

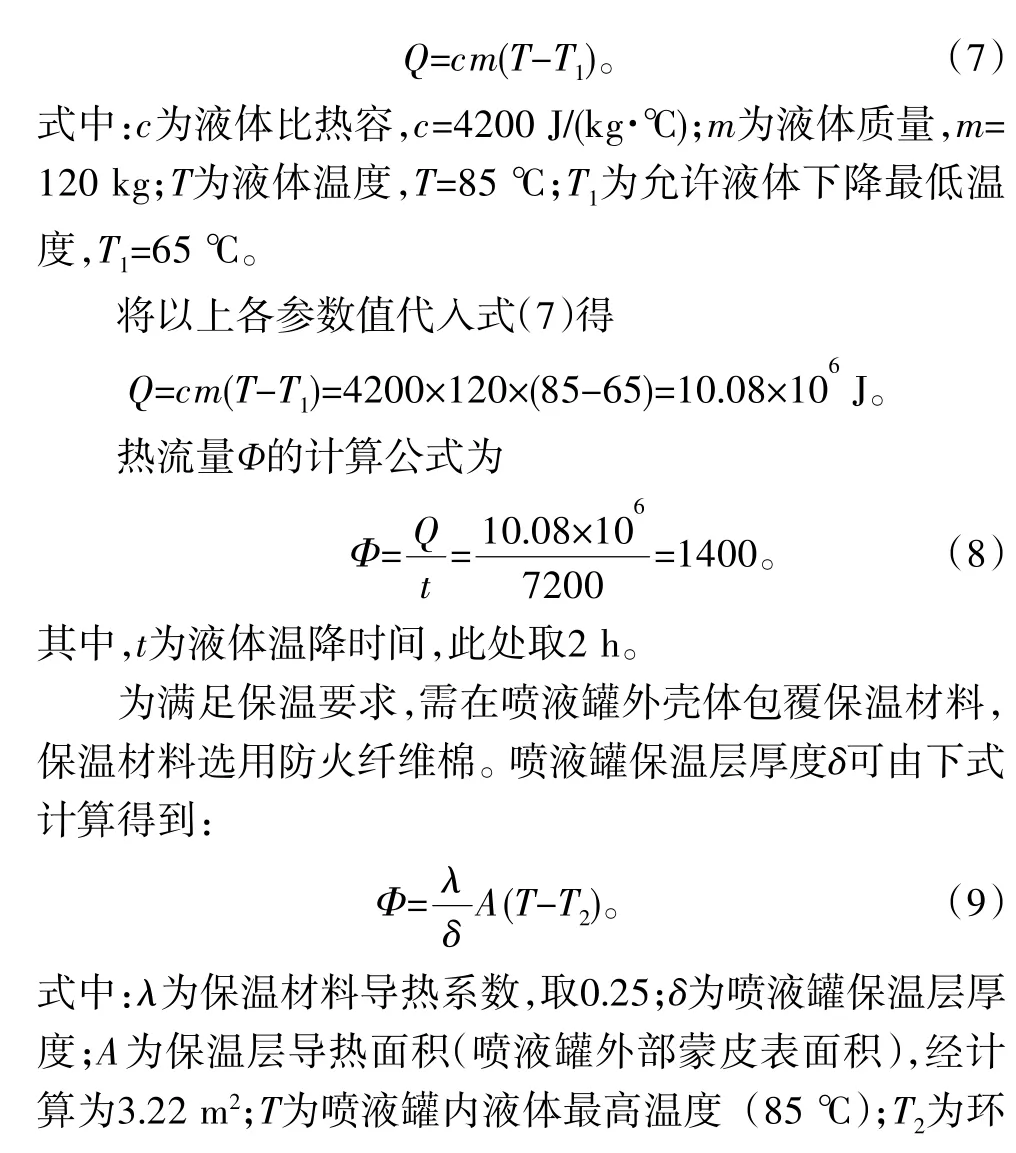

表1 喷液罐开孔表

3.5 喷液罐保温层厚度设计

罐内120 L热水温度从85 ℃下降至65 ℃时,所释放热量计算公式为

4 结 语

本文根据某型发动机清洗车喷液罐设计要求,对罐体设计计算过程进行梳理,从喷液罐壁厚设计、强度校核、开孔设计、保温层厚度计算等4 个方面对喷液罐进行了详细介绍,设计出满足使用要求的喷液罐,为后续同类清洗喷液罐的设计提供了参考。