矿用装载机连杆机构研究与优化设计

余志鹏

(卧龙电气南阳防爆集团股份有限公司,河南 南阳473000)

0 引 言

矿用装载机是煤炭装载和卸料的主要工作装置,其性能决定煤炭装卸效率。装载机的连杆机构在工作装置整机结构和销轴位置等条件的限制下,各连杆长度成为系统设计中最为重要的可变参数。本文采用鲸鱼算法和混沌优化技术优化最优的销轴位置,实现合理的连杆长度,从而得到最大的传力比,提高装载机工作装置的工作效率和经济性能。

1 混沌鲸鱼算法的优化方法

1.1 混沌鲸鱼算法的基本思想

鲸鱼算法(WOA)具有结构简单、寻优能力强等特点,在求解精度等性能上优于粒子群算法[1]。但是WOA 算法的收敛性与初始群体有很大关系,迭代后期易出现早熟陷入局部最优。具有随机性、全局搜索性的混沌优化技术在基于鲸鱼算法求解搜索过程中,按混沌自身优化的特点进行不重叠的求解搜索。同时,由于混沌优化技术具有遍历性的特点,使得鲸鱼算法计算可充分利用混沌变量在其求解过程中加入微小的扰动变量,并且可自适应调整扰动幅度的大小,使鲸鱼优化算法不易陷入局部极值,从而更易求得全局最优解[2]。

1.2 基于混沌优化技术的鲸鱼算法

1.2.1 初始群体的生成

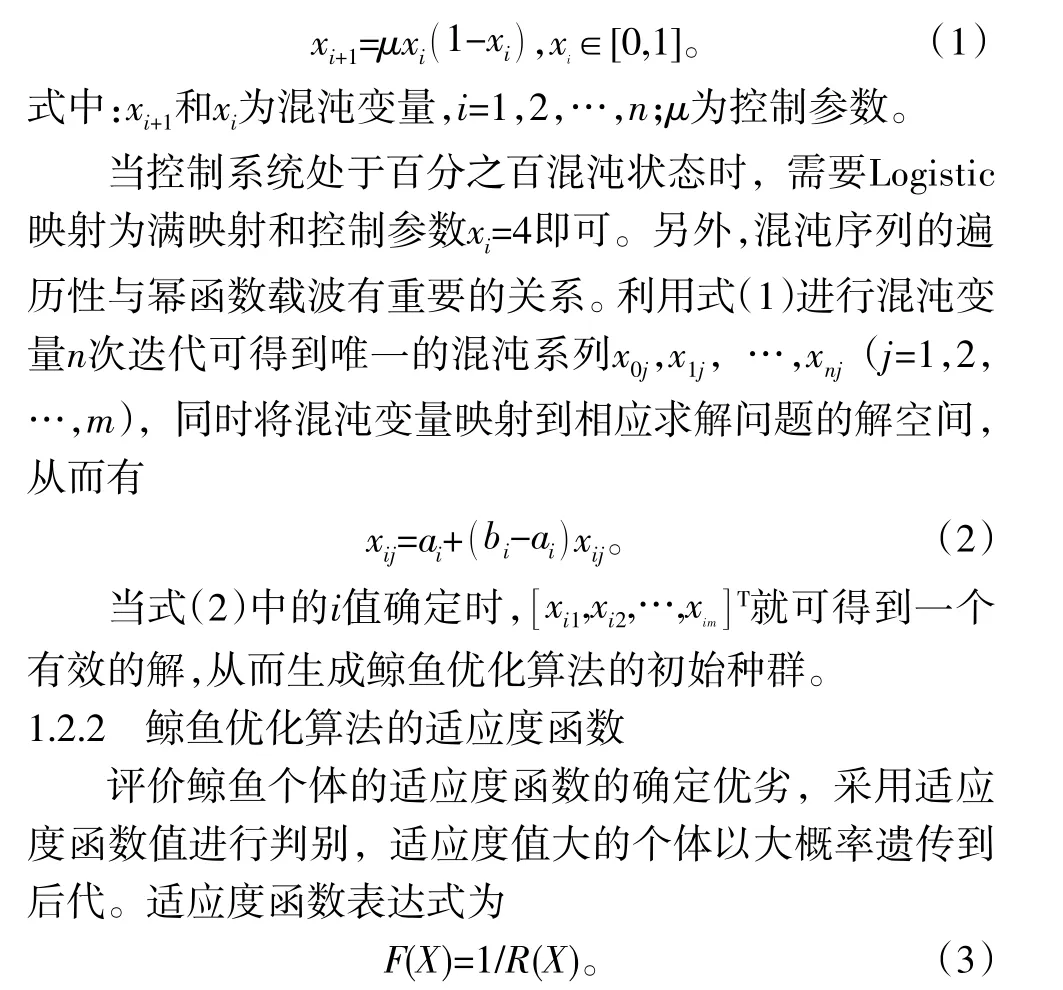

鲸鱼算法全局最优解的计算效率与初始种群的质量有重要的关系。通常鲸鱼优化算法初始种群采用随机生成方式,这样很难判断有效种群的数量及种群分布情况。本文采用混沌优化技术的Logistic 映射产生具有混沌序列的初始种群,从而提高鲸鱼算法初始种群的有效值和多样性。Logistic 映射方法的表达式为:

1.2.3 鲸鱼算法

鲸鱼算法包括包围捕食和气泡袭击寻找食物[1]等2个阶段。

1)包围捕食阶段。

鲸鱼在捕食前对食物的位置并不清楚,它们依靠群体间的信息传递得到目标食物的具体位置,其中距食物最近的鲸鱼个体被认为是鲸鱼算法局部的一个最优解[3-4]。明确目标食物的位置后,其他鲸鱼个体会以局部最优位置为中心进行收缩包围,其过程可用数学模型表示,如式(4)所示:

2 装载机工作装置连杆机构的数学模型

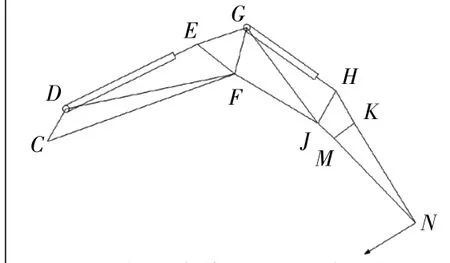

以矿用装载机挖掘装置各铰接点建立挖掘装置模型图,如图1所示。建立装载机工作装置连杆机构的数学模型目的主要是对连杆和摇杆长度进行优化[5]。具体为图1中HK、HJ、KM、JM的长度,长度的求取可以转化为图中的X、Y坐标的参数值。装载机动臂采用液压缸进行控制,铲斗利用转斗油缸控制,从而完成物料的装载或卸料。如果铲斗与动臂的位置角固定,装载机挖掘装置的运动就变成唯一的[6]。

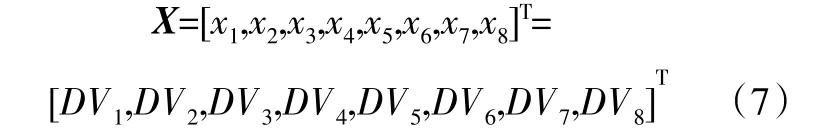

2.1 装载机挖掘装置优化变量

装载机挖掘装置的标定工况为其装置位于地面装载机铲掘时的作业工况。当装载机挖掘装置的各销轴位置值固定后,各连杆机构的长度及它们之间的位置角也成为唯一的值,因此装载机挖掘装置的变量优化为各销轴位置变量,即J、H、M、K点的坐标值,具体如式(7)所示:

式中:[DV1,DV2]为J点坐标值;[DV3,DV4]为H点坐标值;[DV5,DV6]为M点坐标值;[DV7,DV8]为K点坐标值。

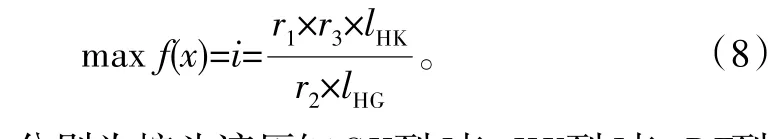

2.2 优化连杆机构的目标函数

当装载机挖掘装置工作时,挖斗液压缸输出的力一定时,对挖斗作用的挖掘力主要取决于挖斗连杆机构的传力比,传动比越大,则输出的挖掘力越大。因此,将装载机挖掘装置的连杆机构的传力比是本文优化问题的目标函数:

图1 矿用装载机挖掘装置模型

其中:r1、r2、r3分别为挖斗液压缸GH到J点、HK到J点、DF到M点的力臂;lHG为HG的长度;lHK为HK的长度。

2.3 目标函数的约束条件

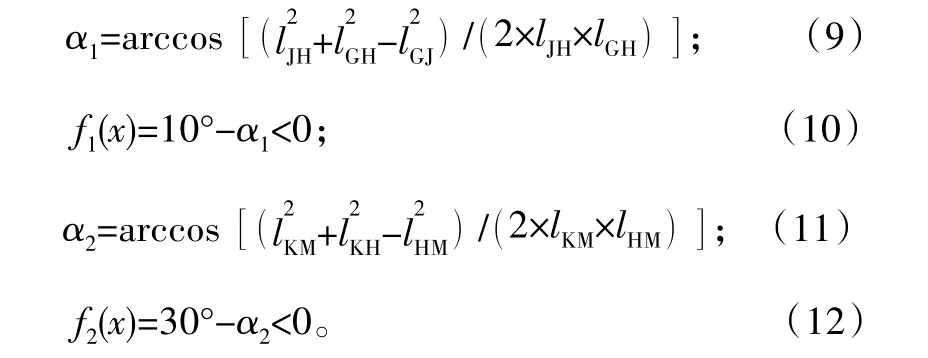

连杆机构传动角满足一定要求,装载机挖掘装置就可以正常工作。优化连杆机构的目的是:使挖斗得到最大的传动比,输出最大的挖掘力。连杆机构的各部位外部负载相差不大,系统的传动角不受限制;相差较大时且传动角也变化不大,这样连杆机构的传动比将会下降很多。因此,需要对装载机挖掘装置的传动角加以限制,本文将连杆机构的传动角限制为大于30°,挖斗液压缸的传动角限制为大于10°。挖斗液压缸的传动角可由式(9)计算得到,其约束条件如式(10)所示。连杆机构传动角的传动角可由式(11)计算得到,其约束条件如式(12)所示:

3 优化结果分析

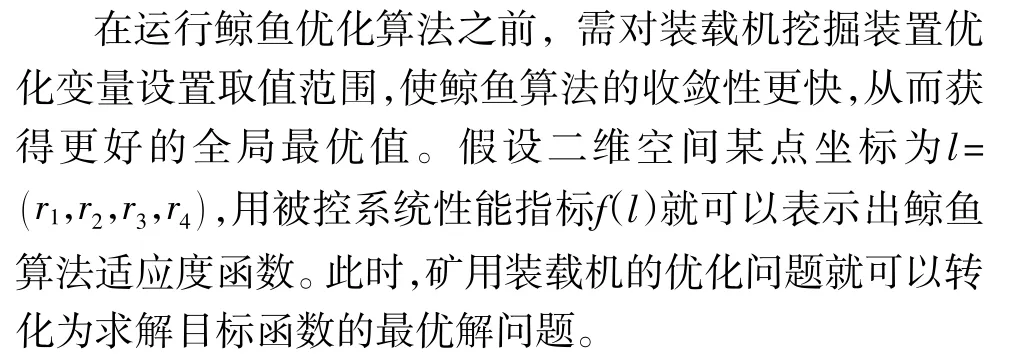

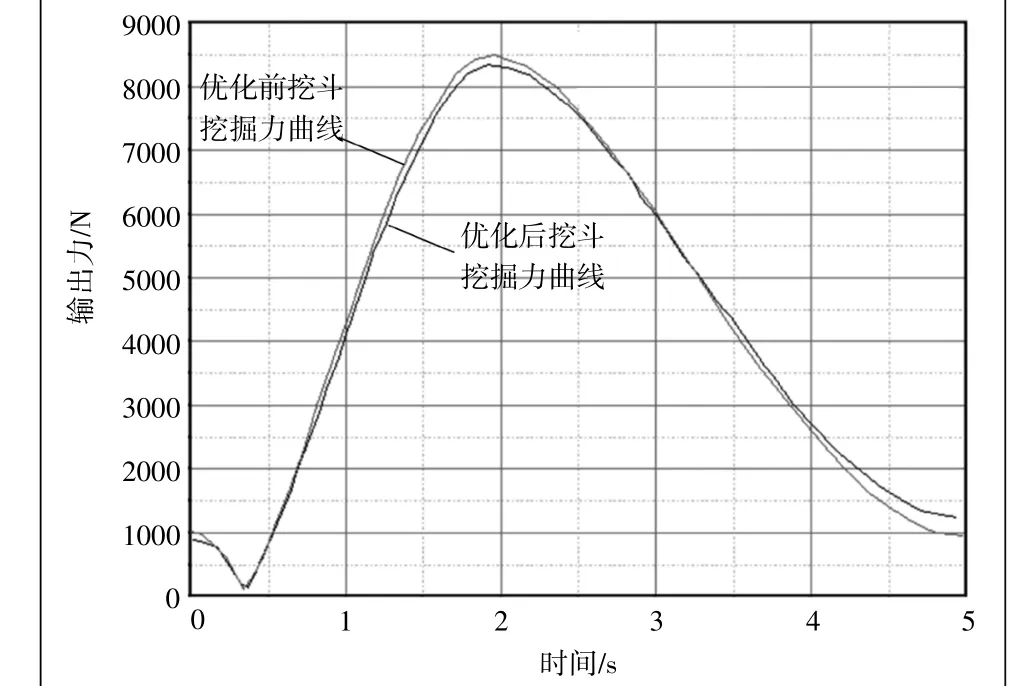

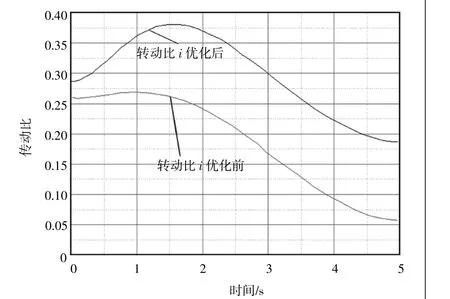

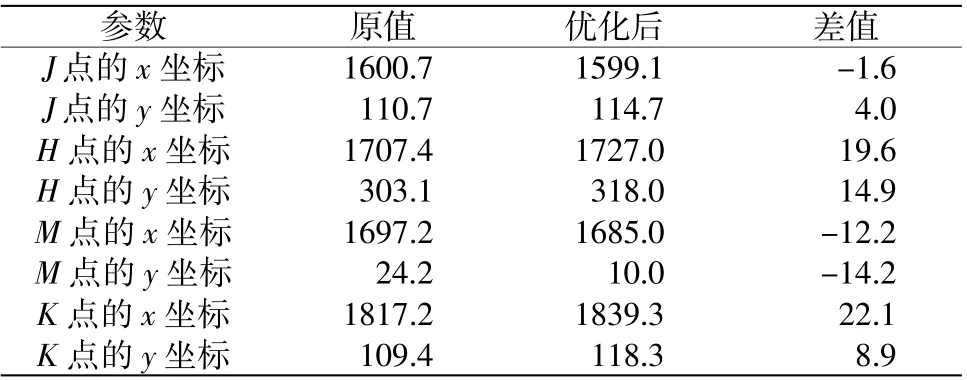

为验证上述方法的可行性,文中选取某矿用装载机为被控对象,采用鲸鱼优化算法对矿用装载机传动比进行优化。优化前后挖斗挖掘力曲线图如图2 所示,传动比优化曲线如图3 所示。连杆机构优化前后各变量参数如表1 所示。

图2 优化前后挖斗挖掘力曲线图

图3 传动比优化曲线

表1 连杆机构优化参数对比 mm

从表1 优化结果可知,装载机挖掘装置的挖斗连杆机构的铰接点值发生变化,但是变化不是很大。因此,合理设计各连杆机构铰点布置参数,可以获得更好的挖掘性能。由图2 可知,经鲸鱼优化算法前挖斗的输出最大挖掘力是8065 N,优化后输出最大挖掘力是8500 N,挖掘力最大值提高了5.4%。由图3 可知,优化后的传动比得到提高,挖掘装置性能得到一定的改善。

4 结 论

本文对装载机连杆机构进行动力学分析,建立基于连杆机构传力比的矿用装载机模型,然后采用鲸鱼混沌优化算法优化装载机模型目标函数。通过验证,优化连杆机构后提高了19%的传动比,减轻了机构的质量,对装载机挖掘装置设计具有一定的参考价值。