AGV自动输送物料的精定位系统设计

李海珍

(单县职业中等专业学校,山东菏泽274300)

0 引 言

AGV(Automated Guided Vehicle)最早出现在美国,是自动导引小车的英文缩写,20世纪的80年代AGV小车在世界范围内的各行业已经装备了数万台。AGV小车制造商主要分布在美国、德国、日本、英国等发达国家。我国有部分高校及科研院所从20世纪70年代开始对AGV小车技术进行了研究和开发,并将研究的成果应用于国内的生产企业[1]。

我国AGV小车行业市场持续保持着迅猛增长的趋势,自AGV小车在国内兴起以来,其每年销量一直保持在30%以上增长,AGV小车在国内制造业的生产线中大显身手,不但可以准确、高效、灵活地完成各种物料的搬运工作任务,并且可由多台AGV小车组成柔性的物流搬运系统,AGV小车的搬运路线可以随着生产工艺流程的调整而及时调整,使一条生产线在不增加设备的情况下就能够制造出几种甚至几十种产品,大大提高了生产线的柔性和企业的竞争力。近年来,作为基础搬运工具,AGV小车的应用深入到机械加工、家电生产、微电子制造、卷烟等多个行业,其中生产加工制造领域成为AGV小车应用最广泛的领域[3]。

随着制造业的自动化率不断提高,工业机器人与AGV协同作业也越来越普遍。目前AGV小车的定位精度普遍不高,当AGV行走路径比较长,其接近送料位置时,局限于定位方式,无法满足来料后直接与高精度机器人配合抓料及其他工艺功能的实现,这就需要对AGV运载的物料进行二次精确定位以满足自动工位的生产。目前AGV定位主要有以下几种方式:埋线电磁感应引导,它是利用传感器探测埋在地面下的固定导线产生的电磁场来实现引导定位,但是电磁场感应此种方式,容易受外界干扰,定位精度低,无法实现精定位的自动化;基于激光测距测角的方法,需要在AGV行走的特定位置布置激光感应装置,利用激光传感器确定自身的位置从而实现引导定位,此种方式容易受外界光线干扰,维修调试保养难度大,人机协同性不理想;机器人视觉引导,利用图像处理技术进行特征识别,从而确定AGV小车的位置,不过此种系统成本较高,不利于大规模运用[4]。AGV自动输送零件的精定位系统就是为了克服上述现有技术存在的缺陷而提出的一种通用的库位精定位系统。AGV自动输送零件的精定位系统利用机械结构实现AGV料车的精定位,定位结构简单、成本低,容易实现标准化,该系统与AGV小车配合使用,可以大大提高运输效率,释放了AGV小车的等待时间,提高了利用率且节省成本。

1 基本结构和工作原理

随着国内工业的迅猛发展,自动化工厂对生产线的产能要求不断提高,对生产过程中的自动化程度要求也越来越高,朝着全自动化无人工厂的方向发展[2]。在全自动工位上料过程中,对机器人设定的程序为从某个固定的位置抓取工件,运输到特定的位置进行安装及其他工艺,因此对于物流来料的位置精度有很高的要求,如果位置稍有偏离,就可能会影响机器人的工件抓取造成工件变形,更有甚者可能导致最终工件安装位置的偏差,从而影响产品质量,所以在自动抓料之前必须对AGV小车运来的工件料架进行准确定位,但如果采用人工干预定位,耗时长且无法保证位置的统一性。AGV自动输送零件的精定位系统,在料架定位完成后,AGV小车可以离开,进行其他物料的运输。当料架内工件即将用完时,还可以及时给物流系统发送指令,让AGV小车及时带走空料车。

1.1 基本结构

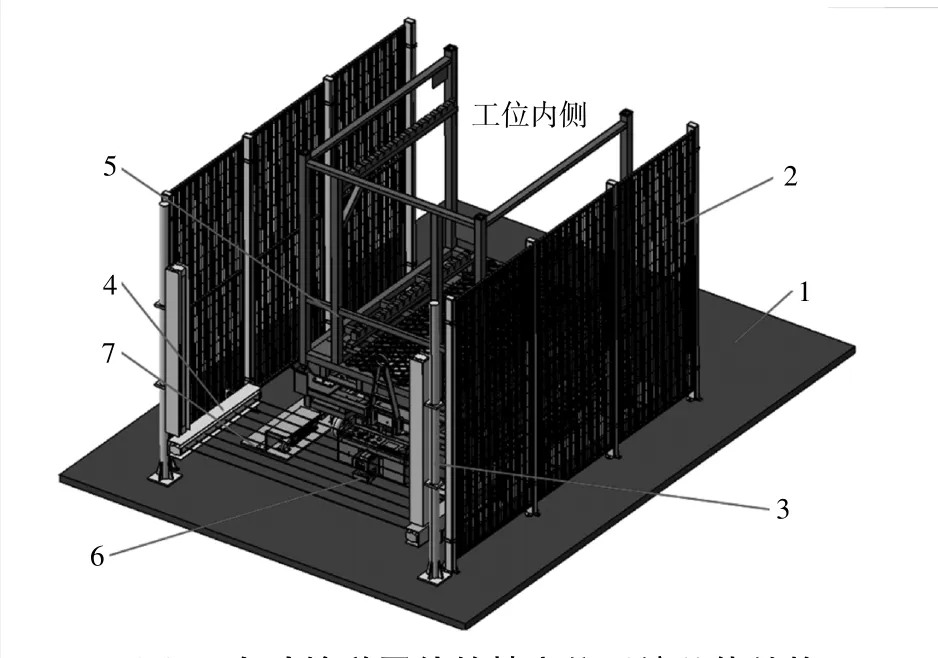

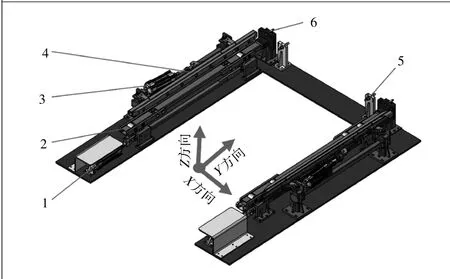

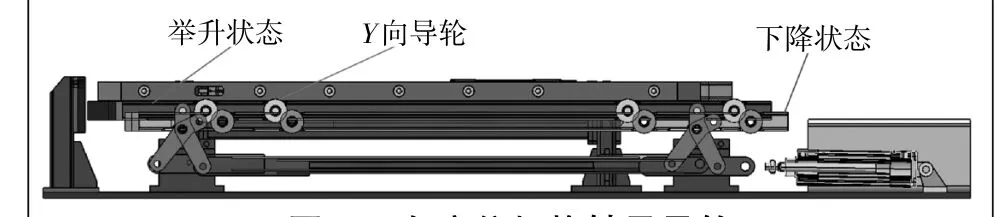

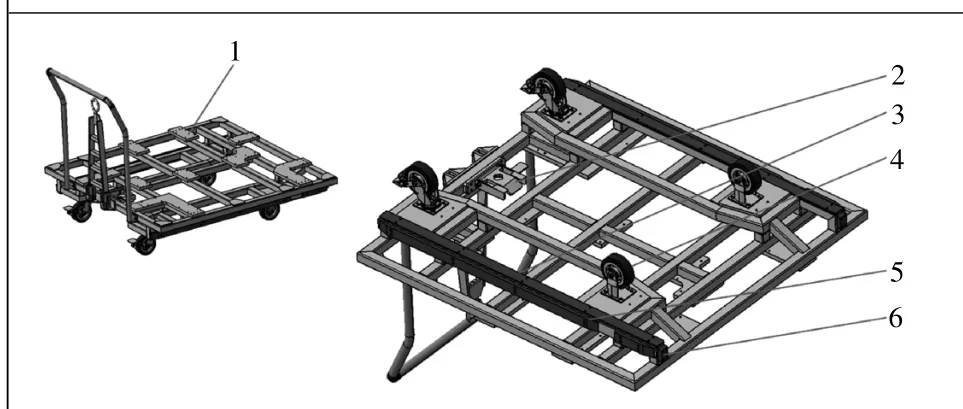

自动输送零件的精定位系统总体结构如图1所示,定位系统主要包括库位及料车。其中库位本体包括定位平台、设置在定位平台上的三向定位基准单元,如图2所示。库位还包括设置在安全围栏上的两个光电传感器,其中一个感应最后一个工件,当最后一个工件被抓走时,感应器信号消失,作为工位空料报警传感器,另外一个感应倒数某个工件(例如第5个),当工件被抓走、信号消失,提醒系统零件快用完了,提醒传感器换料;另外还在库位前端设置来料零件种类传感器,用来识别来料种类。料车底部设有脚轮、与AGV小车相连的脱钩及与三向定位基准单元相匹配的三向定位单元,另外料车上设有用于固定放置不同工件的定位装置。

图1 自动输送零件的精定位系统总体结构

图2 库位本体

1.2 工作原理

1)送料过程。当AGV小车收到物流系统送料信号,运送装载好工件的料车沿着电磁或光学导引到达自动输送零件的精定位系统。

a.AGV小车带料在自动输送零件的精定位系统安全光栅外等待,发送到达信号,库位X向夹紧机构打开,此时库位X向间距比AGV料车大40 mm,定位机构与AGV料车有足够大的间隙,同时连杆机构前段带有斜坡形成一个粗导向;与此同时,Z向顶升缩回,Z向距离AGV料车底部间隙30 mm,小车能够自由进入库位。

b.当AGV接收到入库信号后,AGV小车带着装载好工件的料车沿着电磁或光学导引倒车入库,料车接触到Y向限位后,到位感应器感应到信号,AGV小车停止倒车,X向定位机构对中夹紧,X向连杆有两个方向的运动,一个沿着X方向,一个沿着Y方向,把料车推到Y向限位的同时矫正到库位中间位置,随后打开X向定位机构从而形成X向和Y向预定位。

c.收到X向定位机构打开信号,随后Z向定位顶升气缸工作,Z向连杆有两个方向的运动,一个沿着Z方向,一个沿着Y方向,当连杆限位块与库位限位块接触顶升气缸顶升到位,Z向顶升气缸检测开关到位,Z向举升使装好工件的料车车轮离开地面,Y向限位的到位传感器也感应到料车,Y向、Z向同时完成定位。

d.X向定位机构再次对中夹紧,X夹紧气缸检测开关到位,完成对料车的夹紧定位,AGV小车与料车连接的脱钩缩回,AGV小车与料车脱离,AGV小车离开,完成送料工作。

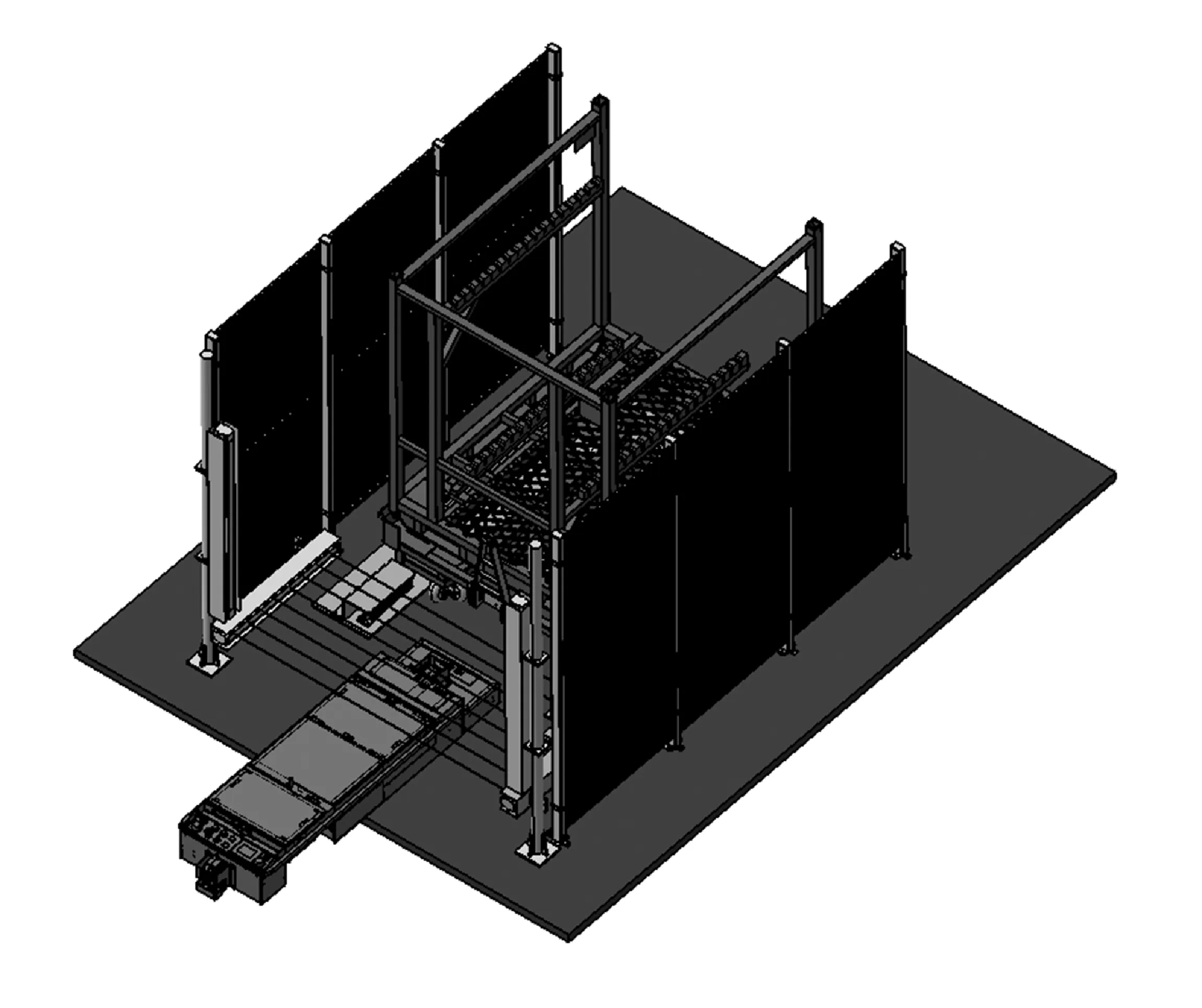

2)空车返回过程。当料车内倒数某个工件被机器人抓走(例如第5个),感应倒数第5个工件的换料提醒传感器信号消失,PLC系统提醒AGV小车需要沿着电磁或光学导引到自动输送零件的精定位系统带走空料车,如图3所示。

图3 空料车返回

a.AGV小车在零件精定位系统安全光栅外等待,当取料结束后,接收到进入库位信号,AGV小车沿着导引倒车到库位停止位。

b.X向定位机构释放,Z向定位机构释放,工件料车在重力作用下放置在AGV小车上方。

c. 检测开关检测X打开气缸检测开关到位,Z向缩回气缸检测开关到位,说明释放料架过程结束,AGV小车与料车连接的脱钩升起,AGV小车与料车连接,AGV小车带着空料车离开,完成空料返回工作。

2 主要装置的设计

2.1 Z向定位机构

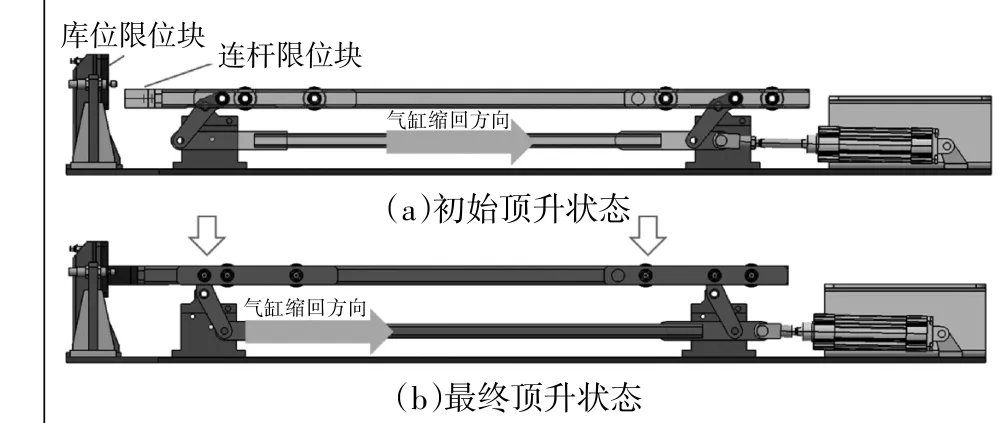

料车总质量约400 kg,选用SMC品牌CP96SDD63-125气缸(如图4),此系列双作用气缸具有空气和减震器缓冲功能,可以通过空气和减震器缓冲减少气垫行程长度,缩短周期和减少行程末端的噪声,缸体四面均带凹槽,易于安装活塞位置传感器,传感器可从型面任一端轻松滑入到位,缸径为φ63 mm,行程为125 mm,0.5 MPa气压下气缸的拉力为1519 N,根据杠杆原理,此时气缸拉升的力臂是物体下压力臂的4倍,作用在提升接触面的顶升力为6566 N。顶升轴承导轮开始接触料车底部后(如图5),气缸开始工作。当顶升到最高点时,由于压力的力臂较短,此时顶升力接近最大值,当顶升到过最高点后,由于右边有死挡挡住,料架的重力全部压在机械机构上,气缸反而没有受到多少的拉力,主要力量作用在了X向的定位上,大大保护了气缸。Z向举升机构上设置了轴承导轮(如图6),当轴承导轮开始接触料车底部,Z向顶升连杆机构举升时有沿Y向的位移,防止了Y向移动对物料产生的摩擦。

同时在连杆的顶端设置连杆限位(如图4),限位与连杆之间预留垫片,通过调整垫片来调整连杆库位限位的位置来调节杠杆角度,以此实现Z向高度的微调。

图4 Z向定位气缸

图5 Z向定位机构

图6 Z向定位机构轴承导轮

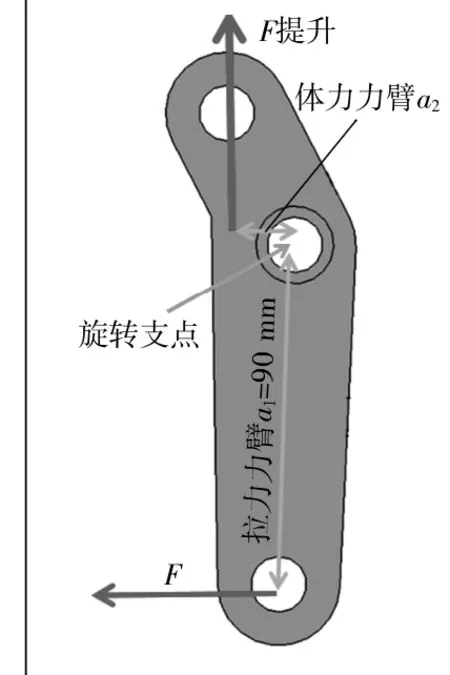

受力分析如下:当升降机构接触料车底部时机构和气缸受力最大,所需要克服料车重力也是最大的,此时提升力的力臂长度a2=20 mm,气缸的拉力力臂a1=90 mm,受力分析如图7所示。

在0.5 MPa气压状态下,φ63 mm缸径气缸的拉力F=πr2Pg=3.14×31.53×31.53×0.5×9.8=15 296 N。根据杠杆原理Fa1=F提升a2,得出F提升=68 832 N。

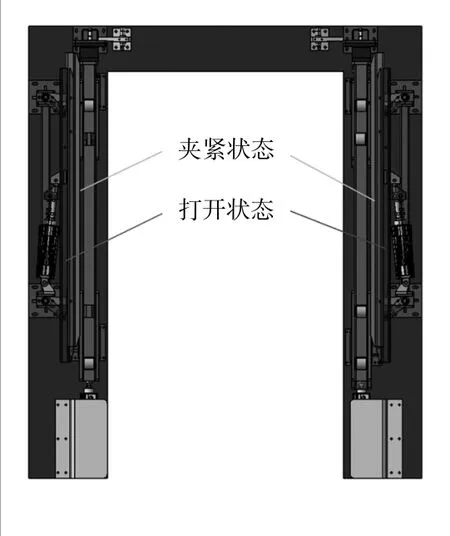

2.2 X向定位机构

X向连杆机构(如图8)打开时,同时兼做料车导向又可以方便AGV小车进出,夹紧时,沿XY两个方向运动,定位物料X方向的同时还可以辅助定位Y方向。

图7 受力分析

图8 X向定位机构

2.3 Y向定位机构

Y向定位机构如图9所示,当AGV小车带料进入库位,先接触缓冲器2,以减少碰撞,AGV小车继续倒车,接触Y向限位2,电感式传感器3接触到信号,Y向定位完成。

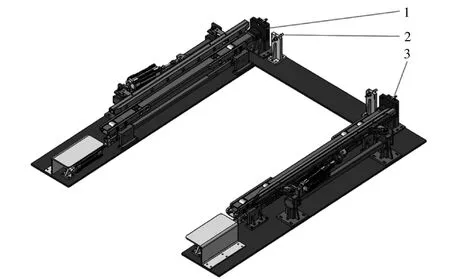

2.4 工件料车

AGV工件料车如图10所示,在工件定位功能扩展区安装不同工件的定位单元可以实现料车的一车多用,满足多种工件共用料车。在料车的底部设置X、Y、Z三个方向的限位,限位与料车本体之间预留5 mm垫片,可以实现对料车X、Y、Z三个方向的精度调整。料车底部设置AGV小车脱钩,脱钩采用浮动式设计,增加了连接过程的可靠性。

图9 Y向定位机构

图10 工件料车

2.5 安全系统

在现代化的工厂里,处处存在人机协同工作,在一些比较危险的机械设备上,如金属切削设备、冲压设备、剪切设备、自动化装配线、自动化焊接线、机械传送设备,容易造成操作人员的伤害。目前主要解决措施是安装接触式安全防护门,但是此种方式需要操作人员频繁地开关防护门,因此不但增加了操作人员的工作量,又降低了生产的效率。该系统采用光栅,在操作人员工作时,只要有身体的任何一部分遮断光线,就会导致本区域设备进入安全急停状态,从而不会给操作人员带来伤害。

自动输送零件的精定位系统的安全系统由两侧安全围栏防护(如图1),前部上料口安置竖直安全光栅和水平安全光栅。在工位运行时,若操作工伸手或者进入自动工位必定触发竖直安全光栅,工位系统报警停止工位运行保护操作工。水平安全光栅防止上料口有操作工未离开,员工误操作复位引起设备运行造成误伤。

3 主要优点

1)通过库位上的三向定位基准单元和料车上的三向定位单元,可以精确地将料车定位,定位精度提高到±1 mm,提高了机器人在取件时的作业精度,降低因工件定位不准引起的故障率;2)同一库位,料车上部设置不同零件的定位机构,可实现多车种工作,减少了料车的种类;3)大大减少人力劳动,并提高人的安全性和作业效率;4)在物料即将使用完时,实现提前预判,当物料用完时报警,提高AGV小车的利用率;5)使用连杆机构,减轻了气缸负载,延长了使用寿命。

4 结 语

在经济全球化的今天,现代物流已应用于世界各国的各个领域,自动化物流系统已成为现代化工厂不可缺少的重要组成部分。随着我国汽车制造业的发展,行业的竞争越来越激烈,如何降低制造成本,如何推出更多的新款车型甚至是定制车型是每个汽车制造商都必须面对的问题。然而物流成本就是降低生产管理成本的最有效方法,该定位系统利用机械定位料车,实现一车多用,减少了AGV小车的空闲等待时间,无需人工操作,能实现与AGV小车配合自动化上料,并能实现空料提前报警。与现有的定位方式相比,该定位系统结构简单、成本低廉、节约人力,AGV小车配合自动输送零件的精定位系统更是实现柔性制造和柔性装配的最佳运输工具,具有良好的发展前景和应用价值。