基于NX的楦头五轴定向加工区域衔接技术应用探究

郎永兵

(广州市工贸技师学院,广州510425)

0 引 言

楦头是中国传统的制鞋用具,通常按材质分为木楦、塑楦和铝楦三种。目前,随着产品制造业的迅猛发展,应用五轴加工技术完成楦头加工成效显著。下面以NX软件为基础,探究楦头编程加工技术。

1 编程工艺

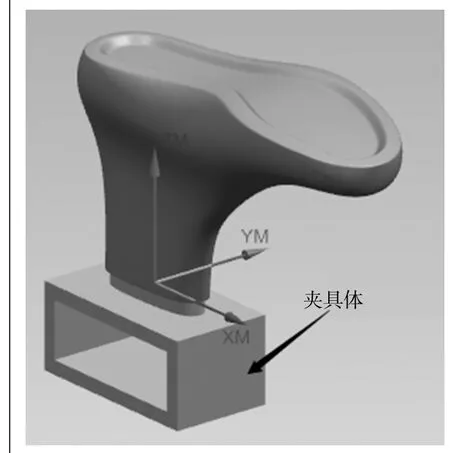

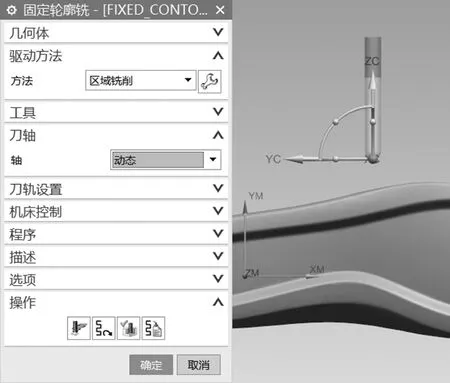

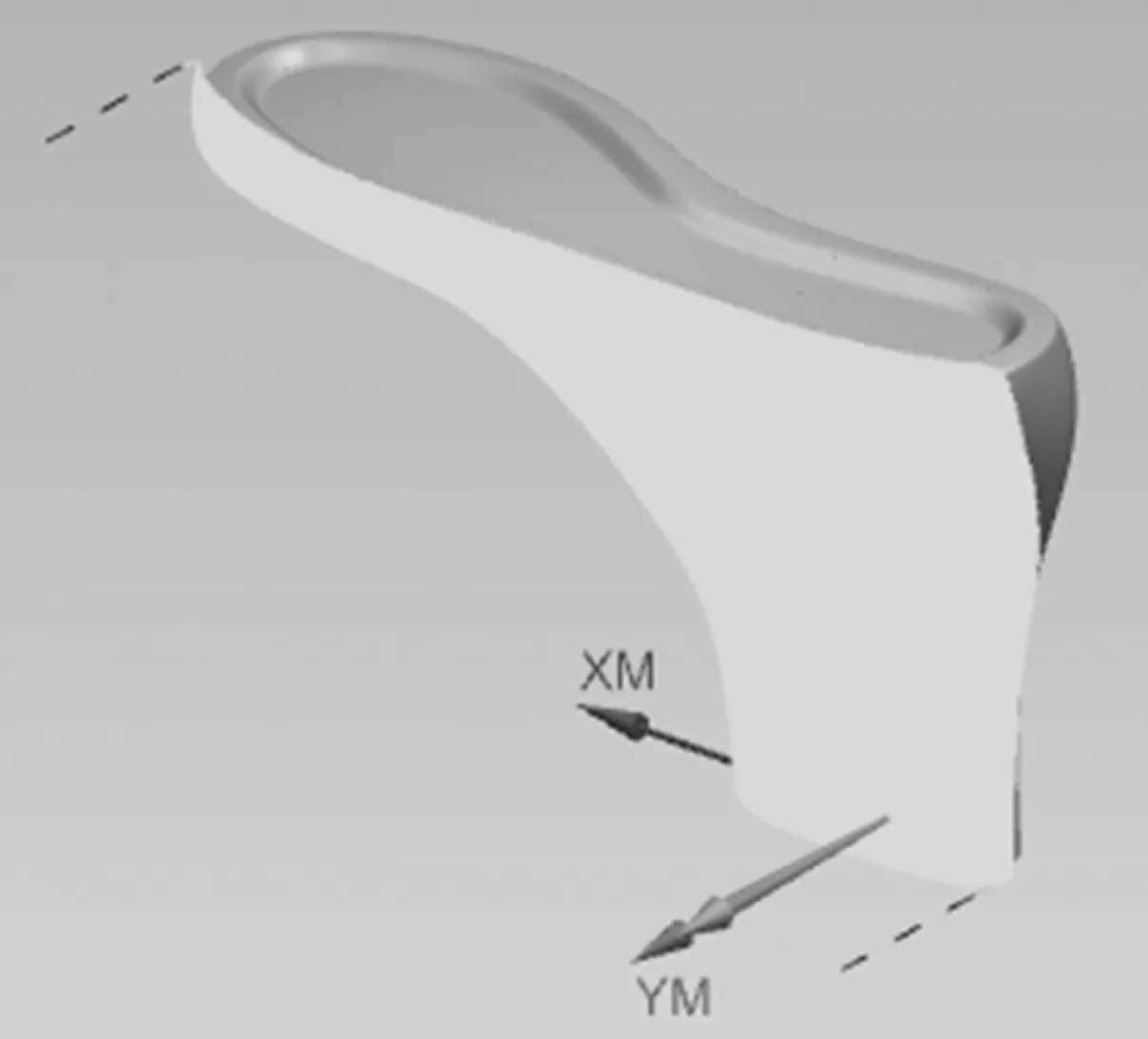

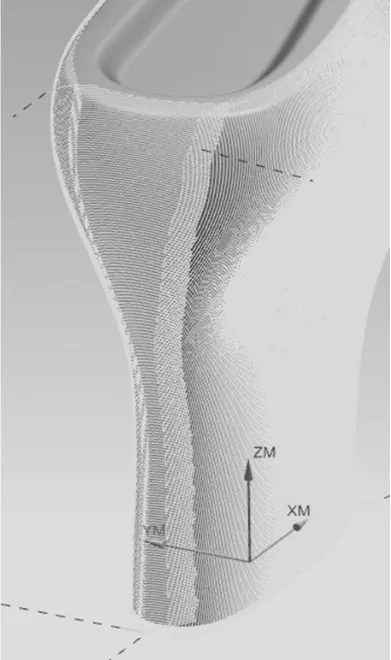

根据多轴加工的编程策略,对图1所示的楦头可采用多轴联动与定向加工两种方式进行编程。在实际应用中因摆动/旋转轴较线性轴运动性能差及联动加工精度等因素,一般优先选用定向加工。

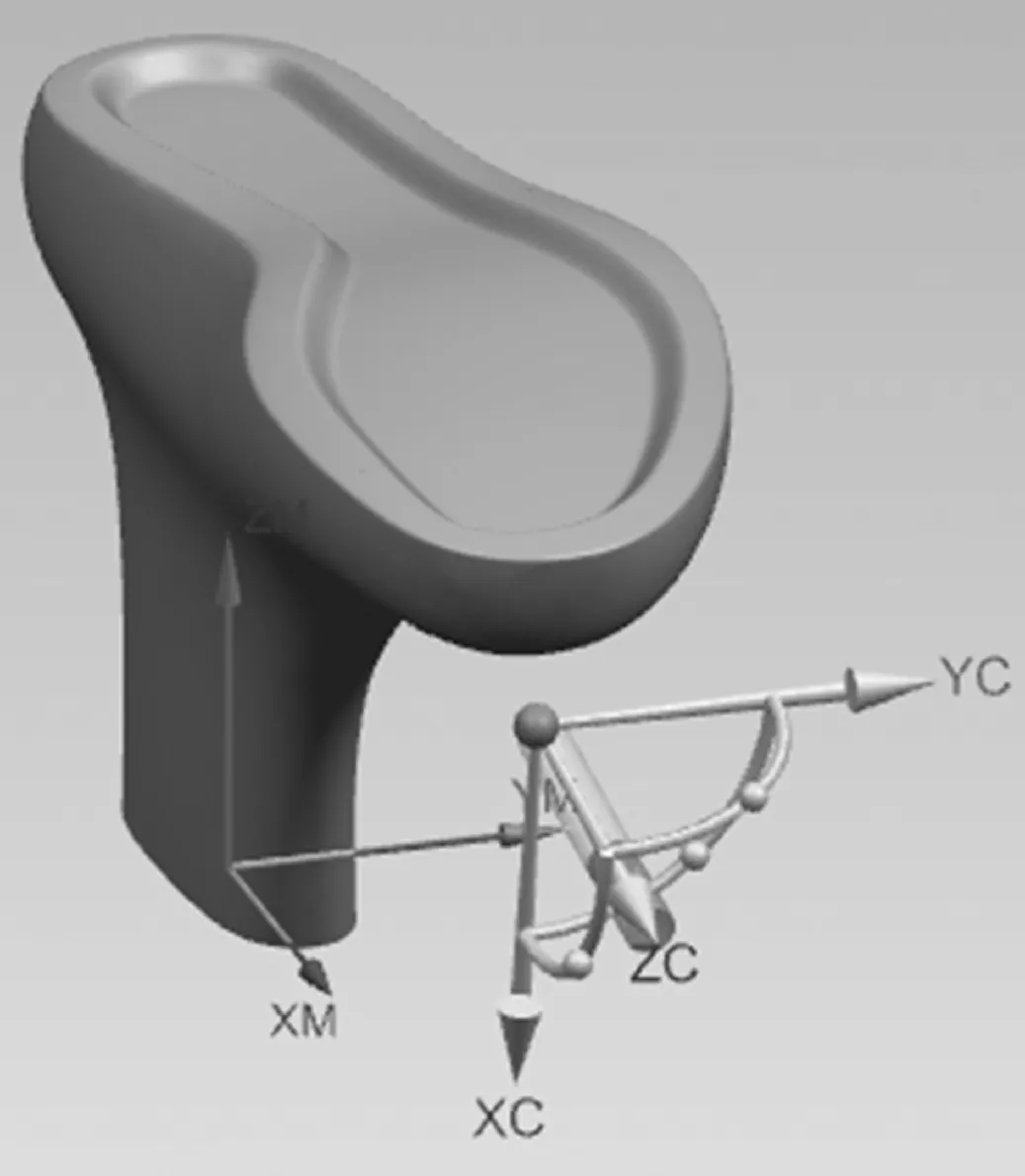

楦头模型底部中间为平坦曲面,周边为环形曲面,主体部分为异形曲面。根据NX编程功能及特点,按加工部位、编程功能制定其精加工编程工艺,装夹与坐标如图2所示,编程工艺如表1所示。

2 五轴定向加工

图1 楦头

图2 装夹

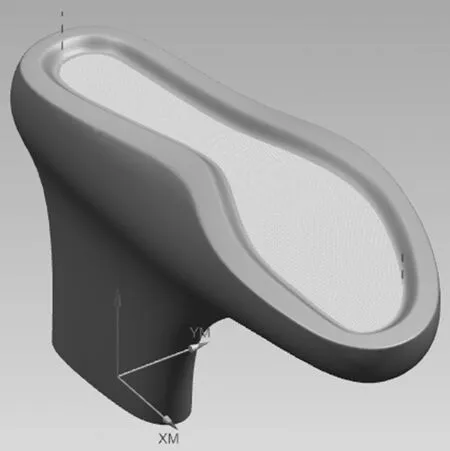

NX加工模块中的固定轴轮廓铣提供了曲线/点、区域铣削、引导曲线、曲面区域等多种驱动方法,选择何种驱动方法与要加工的零件表面的形状及其复杂程度有关。固定轴加工适用于加工一个或多个复杂曲面, 根据不同的加工对象, 可实现多种方式的精加工[1]。

2.1 底部周边加工

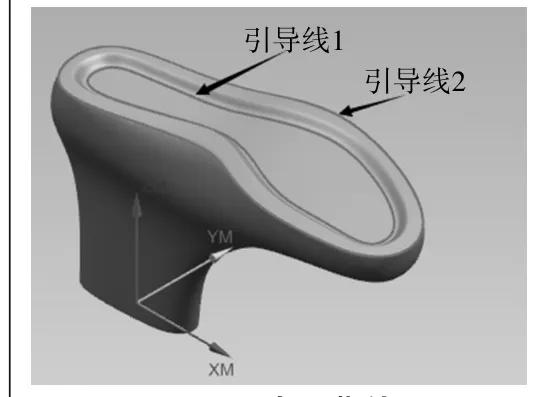

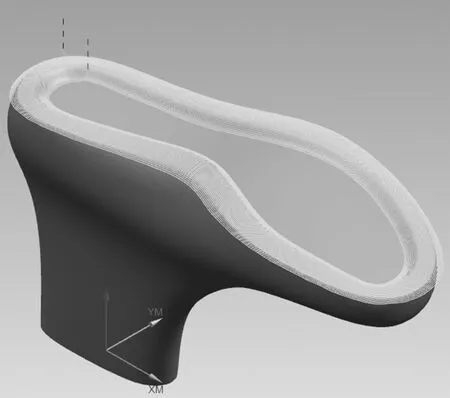

楦头模型底部周边为环形曲面,为提高刀具路径的光顺性,适合选用两个引导曲线驱动的加工策略,通过设定不同的刀轨等参数[2],完成螺旋状加工刀具路径,具体操作如下:

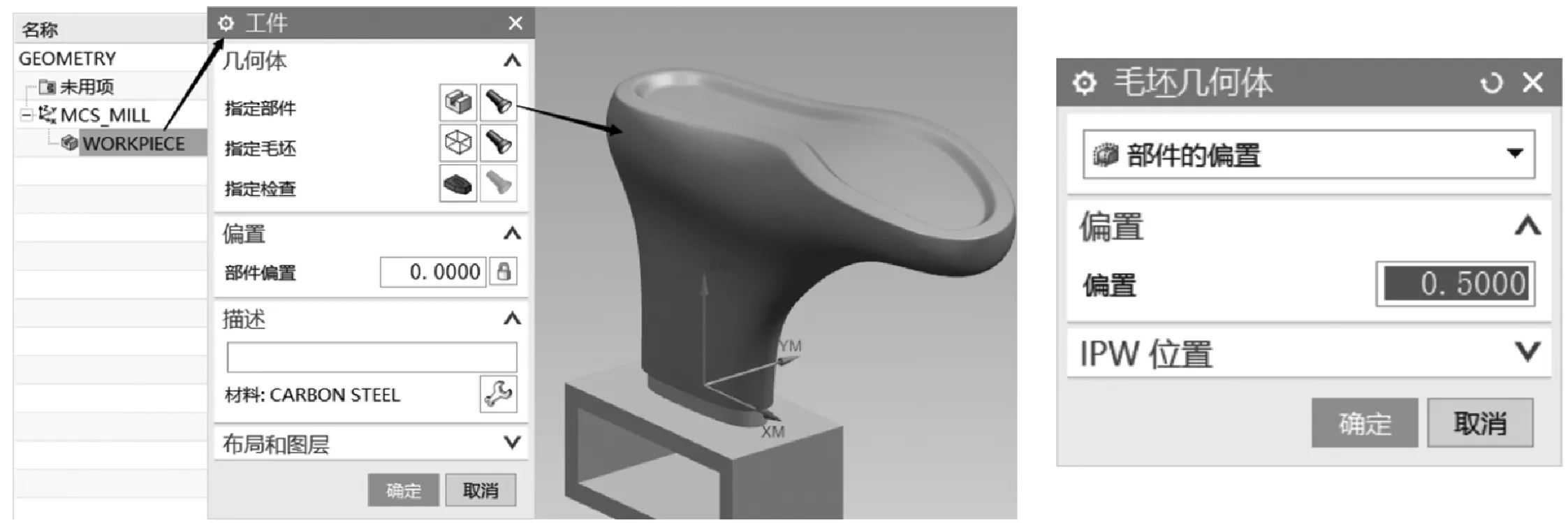

1)编程坐标系与几何体。编程坐标系是CAM编程及输出加工程序的参考坐标。NX中的几何体主要由部件几何体、毛坯几何体及检查几何体组成,在编程过程中依加工部位选择设置。

按图2所示的装夹方式设置编程坐标系,编程坐标系位于夹具体上表面中间位置。在【工件】→【几何体】中选择楦头模型为原部件,设置毛坯几何体为“部件的偏置”,设定偏置量为“0.5”,如图3所示。

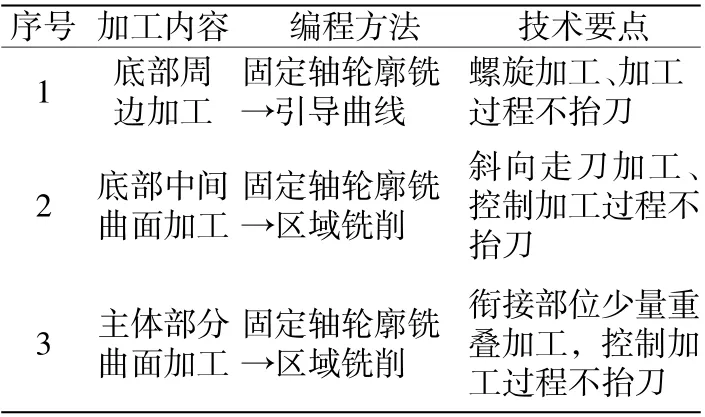

表1 编程工艺

图3 几何体设置

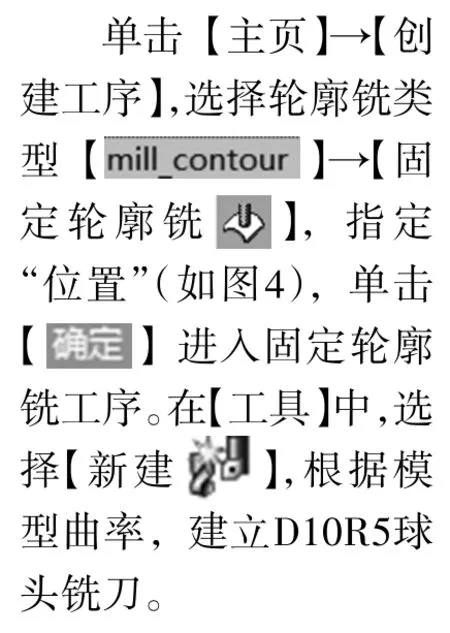

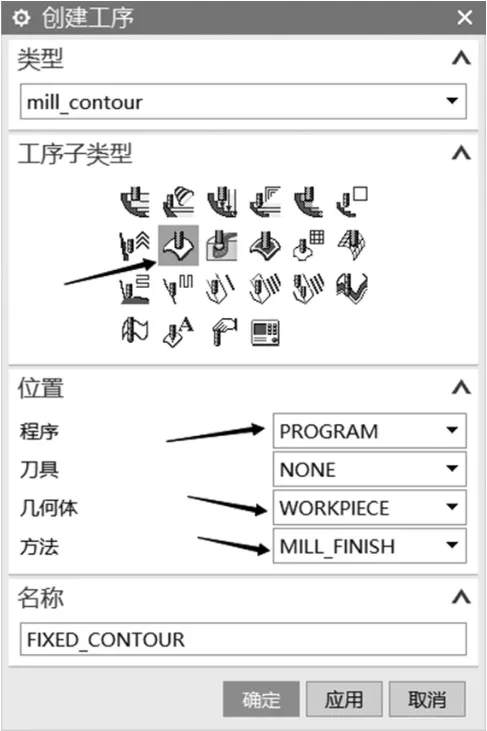

2)加工工序建立与刀具设置。NX固定轮廓铣是用于对具有多种驱动方法、空间范围和切削模式的部件或切削区域进行轮廓铣的基础固定轴轮廓铣的工序。在应用中根据需要指定部件几何体和切削区域,通过选择并编辑驱动方法来指定驱动几何体和切削方法。通常用于轮廓形状的半精加工、精加工工序。

3)引导曲线选择与内部参数设置。引导曲线主要用于确定刀轨的路径与方向,需在驱动几何体的选项中分别添加[2]。

在【驱动方法】中,选择【引导曲线】,进入其对话框,选择【模式类型】为“变形”并添加模型底面周边环形曲面内、外边界为引导曲线(如图5),设置切削模式、步距等相关参数(如图6),完成引导曲线驱动方法设置,生成底面周边加工刀具路径如图7所示。

图4 固定轮廓铣工序

图5 引导曲线

图6 曲线驱动设置

图7 底面周边加工刀具路径

2.2 底部中间曲面加工

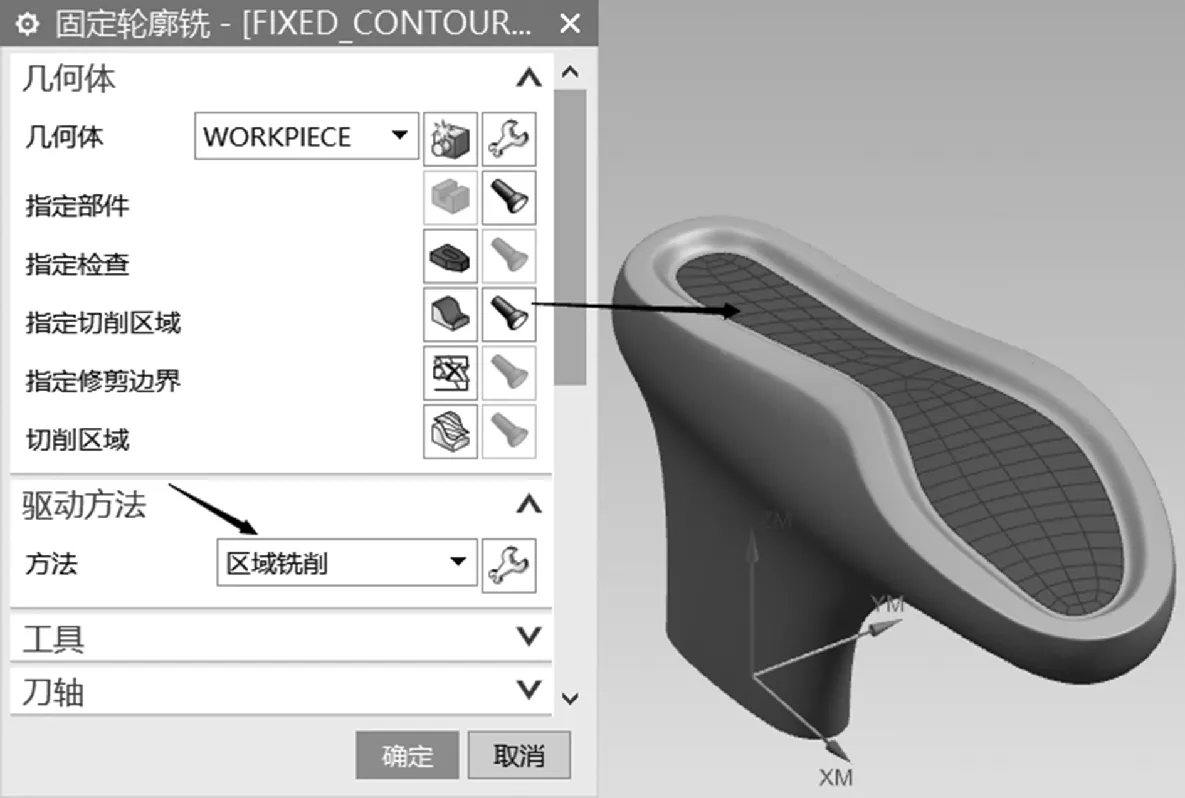

平坦曲面的加工一般采用平行往复的加工策略,在编程中通过调整切削角度可以减少抬刀,并避免了机床坐标轴的间歇性运动。在固定轴轮廓铣中可通过指定切削区域、设置区域铣削相关参数生成定角度平行往复加工刀具路径。

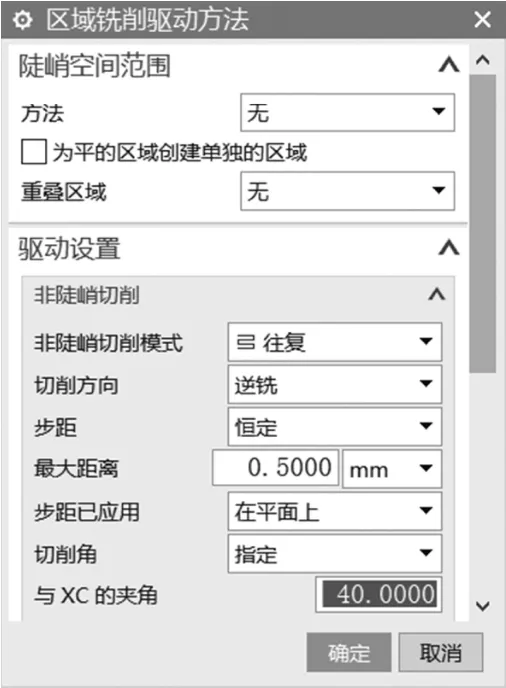

创建固定轮廓铣工序,在“位置”中指定底部周边加工中的程序、刀具、几何体。在固定轮廓铣对话框中指定切削区域为底部中间曲面(如图8),在驱动方法中,选择【区域铣削】,进入其对话框,选择【陡峭空间范围】为“无”,设置【非陡峭切削模式】为“往复”、【切削角】为“40°”(如图9),完成区域铣削驱动方法设置,生成底部中间曲面加工刀具路径如图10所示。

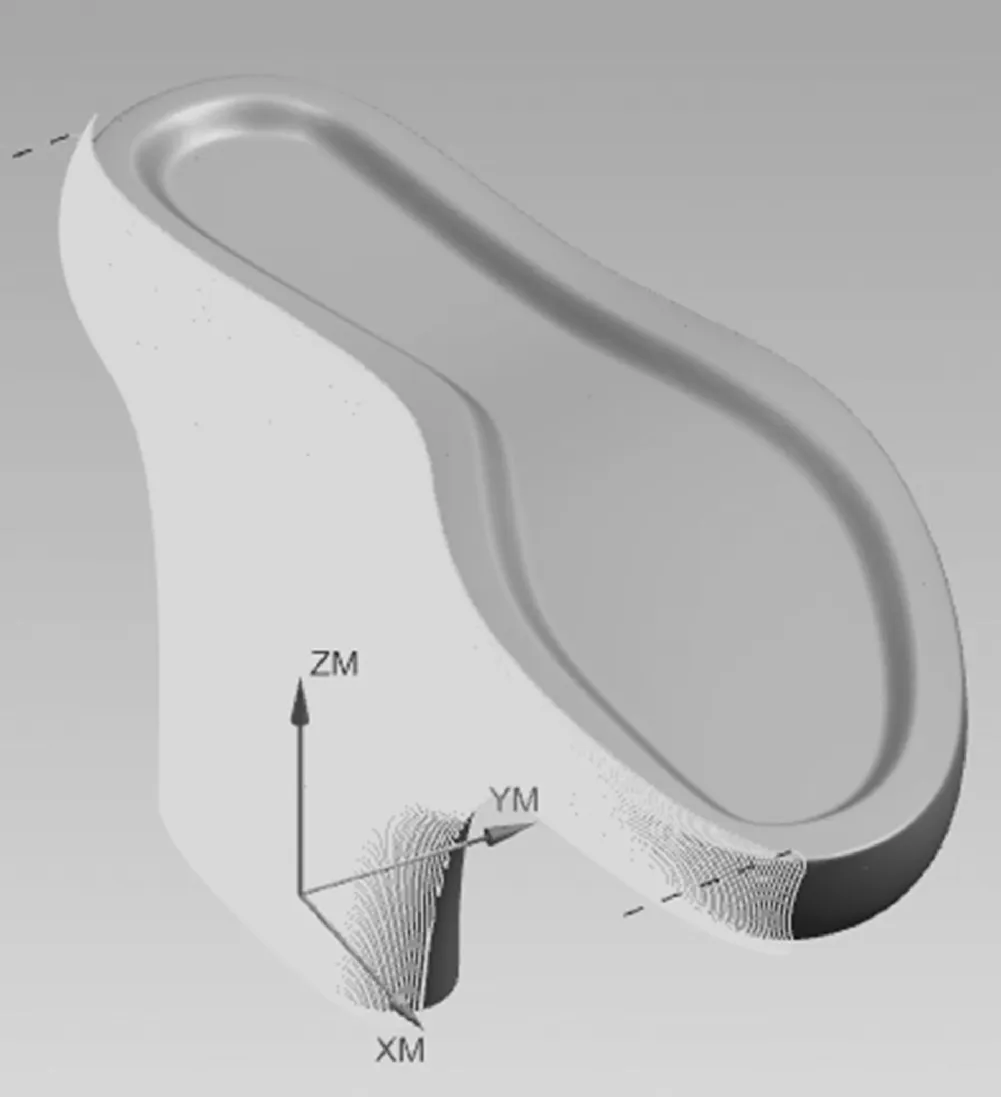

2.3 主体部分曲面加工

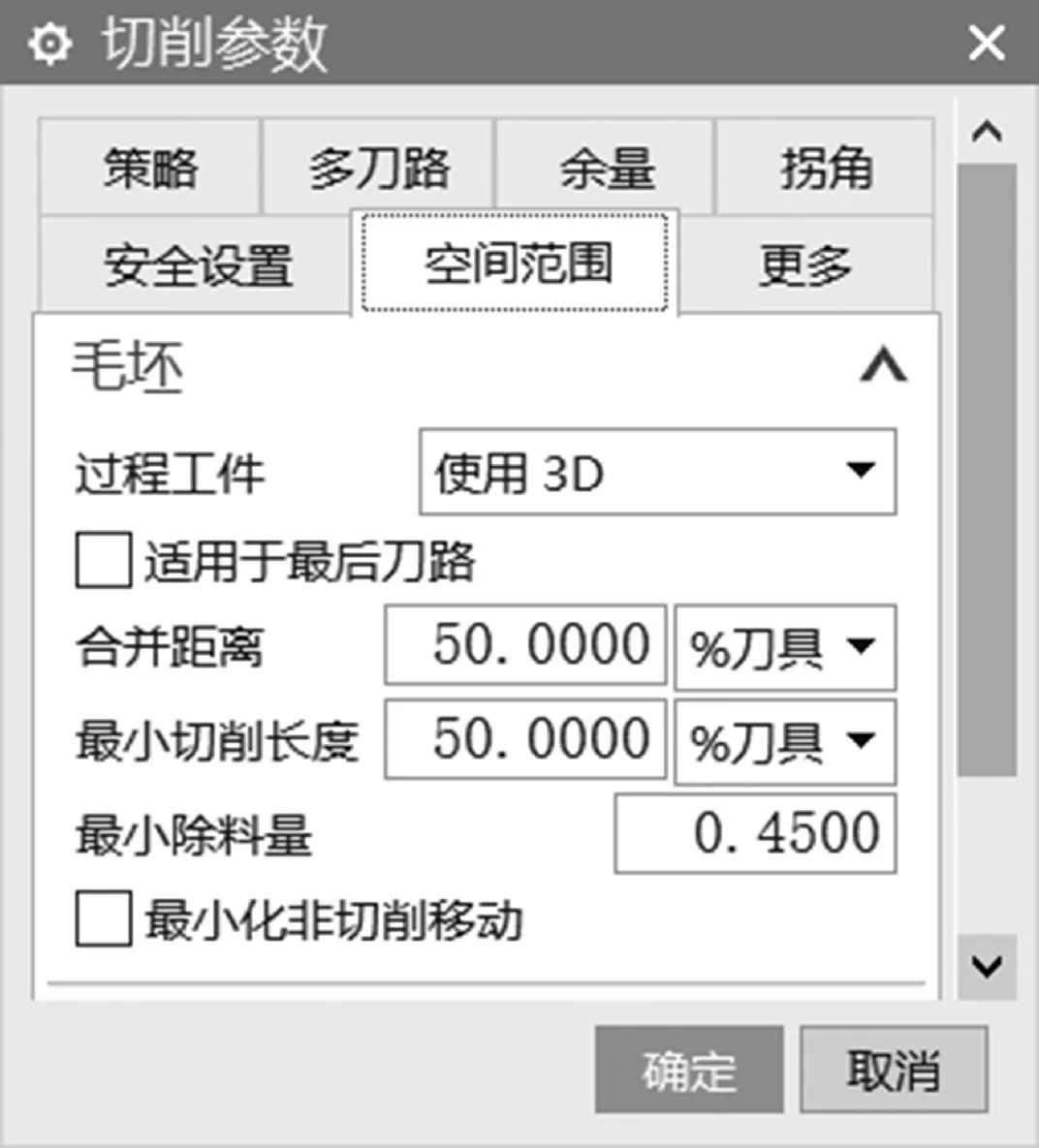

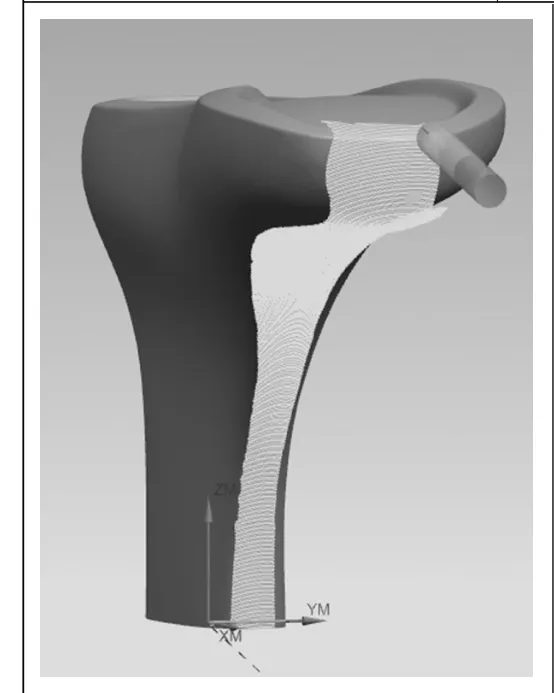

为简化编程,对主体部分曲面通过0°、90°、180°、270°四个方向进行定轴加工。在编程时涉及各加工区域划分与区域间的衔接,在固定轴轮廓铣中主要通过以下两种编程策略相互配合完成:1)加工区域划分。在区域铣削驱动方法中,通过陡峭空间范围中的陡峭壁角度选项, 将陡峭区域与非陡峭区域分开, 并可分别指定陡峭、非陡峭区域的走刀方式。2)加工区域衔接。在固定轴轮廓铣中,位于刀轨设置下切削参数中的空间范围选项卡主要对加工过程工件依程序顺序进行毛坯跟随控制,通过结合毛坯几何体设置最少除料量完成与前工序均匀重叠加工。

楦头主体曲面呈瘦长形,为方便编程,在90°、270°方向通过区域划分方式编程,0°、180°方向通过区域衔接方式编程,具体操作如下。

2.3.1 90°、270°方向加工

创建固定轮廓铣工序,在“位置”中指定底部周边加工中的程序、刀具、几何体。在驱动方法中,选择【区域铣削】,进入其对话框,选择【陡峭空间范围】为“非陡峭”,设置【陡峭壁角度】为“60°”、【非陡峭切削模式】为“往复”、【切削角】为“自动”,完成区域铣削驱动方法设置,选择【刀轴】为“动态”,通过控制手柄设置刀轴为90°方向(如图11),生成90°方向加工刀具路径,如图12所示。据此完成270°方向固定轮廓铣工序,如图13所示。

2.3.2 0°、180°方向加工

创建固定轮廓铣工序,在“位置”中指定底部周边加工中的程序、刀具、几何体。在驱动方法中,选择【区域铣削】,进入其对话框,选择【陡峭空间范围】为“无”,设置【非陡峭切削模式】为“往复”、【切削角】为“65°”,选择【刀轴】为“动态”,通过控制手柄设置刀轴为0°方向(如图14),选择【刀轨】→【切削参数】,设置空间范围选项参数(如图15),生成0°方向加工刀具路径,如图16所示。据此完成180°方向固定轮廓铣工序,区域衔接刀具路径如图17所示。

图8 切削区域

图9 区域铣削参数

图10 底部中间曲面刀具路径

图11 刀轴设置

图12 90°方向刀具路径

图13 270°方向刀具路径

图14 刀轴设置

图15 空间范围设置

图16 0°方向刀具路径

图17 区域衔接刀具路径

3 结 语

NX固定轴轮廓铣中提供了多种驱动方法可满足不同对象的加工,结合几何体、刀轴、刀轨等内部参数可实现加工区域划分、区域自动衔接、环形面螺旋走刀等切削模式的刀具路径,并能有效控制加工过程中的抬刀,使刀具路径光顺、衔接加工区域均匀。正确理解NX软件CAM功能及选项参数、合理选择驱动方法定制编程工艺是实现高质量编程的关键因素,是提高曲面加工效率的先决条件。