基于SolidWorks的无碳小车运动轨迹分析

倪莉, 朱雪明, 谢朝慧, 王子杰, 曹刚, 尹常泽

(江汉大学a.机电与建筑工程学院;b. 工程训练中心,武汉430000)

0 引 言

无碳小车作为大学生工程训练综合能力竞赛命题,能有效培养参赛学生运用专业知识进行设计及制作的能力。参赛小车的设计多根据竞赛要求,通过解析法来建立小车的尺寸及运动轨迹数学模型,然后借助于软件进行仿真。此种仿真方法虽对小车制作能够起到一定作用,但由于数学模型未考虑实际环境因素(如材料特性、摩擦力、机械效率等),则仿真结果有可能同实际运行情况存在误差[1]。为此,本文提出一种基于SolidWorks 三维建模的仿真方案,通过对运动机构及运行环境的仿真,为小车的设计和制作提供可靠的依据。

1 运动要求分析

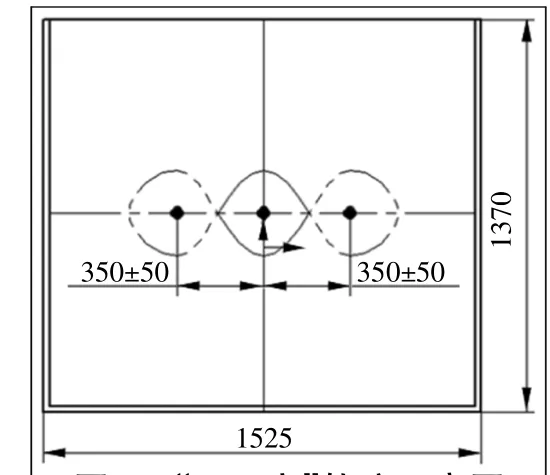

根据比赛规则,要求无碳小车按照“双8 字”轨迹绕桩运行,各桩间距(350±50)mm,轨迹规则图如图1 所示。

图1 “双8 字”轨迹示意图

规则要求无碳小车的动力为1 kg 砝码下落400 mm 产生的重力势能,且由机械结构完成小车的转向控制。因此,无碳小车在运行过程中必须高效且稳定才能保证小车运行时间长且轨迹一致[2]。基于此思路,本文探寻了一种基于SolidWorks Motion 的无碳小车虚拟样机装配、调试、仿真及最终指导实际制作的设计与制作流程。

2 小车的建模与装配

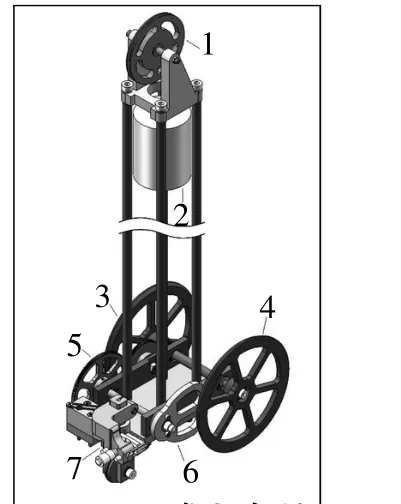

使用SolidWorks 建模及装配完成无碳小车的三维模型,建模完成图如图2 所示。无碳小车采用了典型的三轮车布局结构,前部为转向轮,后轮分为主动轮和从动轮。小车主要由驱动机构(砝码、定比滑轮)、转向机构(凸轮、推杆)、传动机构(齿轮组)及行走机构(主动轮、从动轮)等部分构成[3]。

无碳小车在运行时,砝码通过细绳和定比滑轮将重力势能传导至凸轮轴,凸轮轴通过齿轮组驱动后驱动轮旋转使小车前进。同时凸轮轴带动凸轮同步旋转推动推杆使小车转向,从而完成小车在向前运行的同时进行转向的运动需求。

3 运动仿真

3.1 运动仿真方案

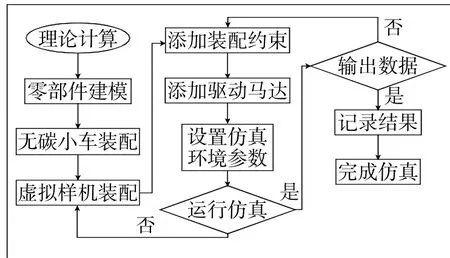

考虑到理论计算同实际制作的差别,设计尺寸的不确定性及参数给定错误等因素,仿真过程可能会遇到各种情况,例如运行错误、轨迹错误等。为此考虑设计了一种虚拟仿真设计方案,流程如图3 所示。

3.2 虚拟样机模型的建模

图2 无碳小车结构图

为了提高仿真运算的效率,需要对小车三维模型进行一定程度的“简化”,具体来讲就是在不改变小车整体几何尺寸的基础上尽量减少仿真模型的特征数量及装配体的零件数量,虚拟样机建模如图4 所示。可从以下三方面进行:1)取消小车的砝码部件,通过设置旋转马达实现前进动力;2)取消所有标准件,尽量精简零件并将多个零件合成一个零件;3)可将齿轮简化为圆柱体,通过设置齿轮传动配合实现各齿轮间的传动关系[4];4)根据实际情况将零件材料设置为6061 铝合金。

图3 运动仿真方案流程图

3.3 添加装配约束、驱动马达及设置仿真环境参数

根据无碳小车的运动原理分析,小车的运动主要由2部分组成,即由凸轮-推杆-前轮的转向机构和齿轮组-驱动轮-从动轮的前进机构,且两部分的运行动力皆来源于驱动轴的旋转运动。

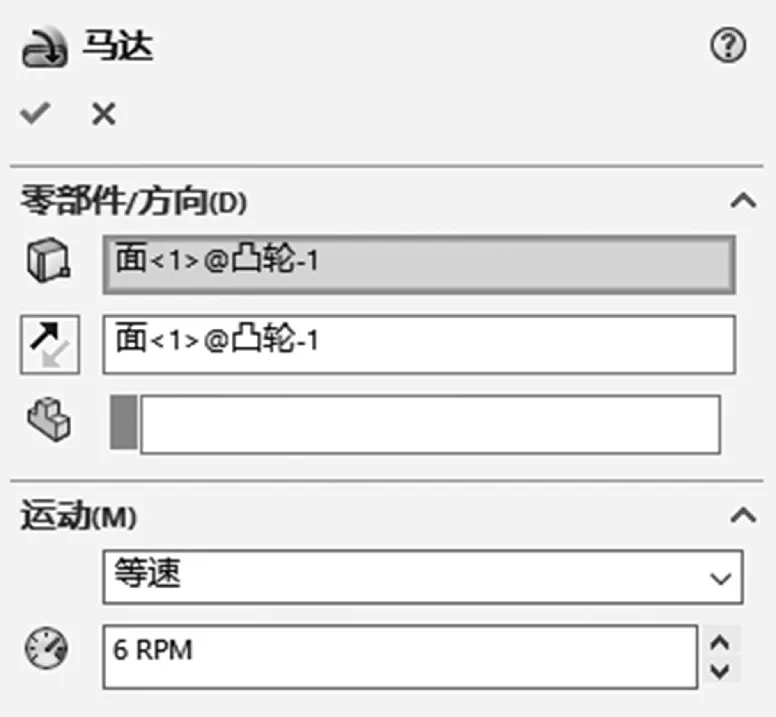

通过对驱动轴设置驱动马达来模拟驱动轴被砝码带动旋转所产生的动力,SolidWorks Motion 中可设置直线马达和旋转马达,而旋转马达又有多种驱动形式[5]。本次仿真中选择等速旋转马达作为驱动方式,如图5 所示。

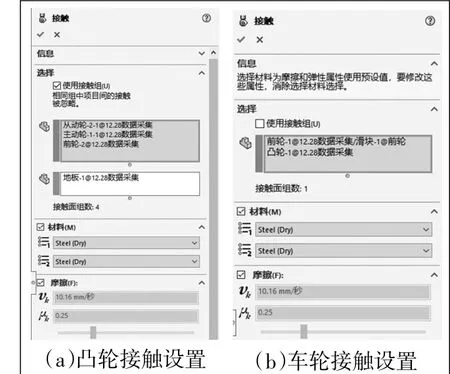

凸轮同驱动轴固连且同步旋转,推杆为从动件,为保证运行正常需设置凸轮同推杆为实体接触,如图6(a)所示。除设置小车自身参数外,还需要为小车的运行设置一块“地面”,且“地面”与小车的三轮间为实体接触[6],如图6(b)所示。

图5 驱动马达设置

图6 约束及仿真参数设置

3.4 SolidWorks Motion运动轨迹分析

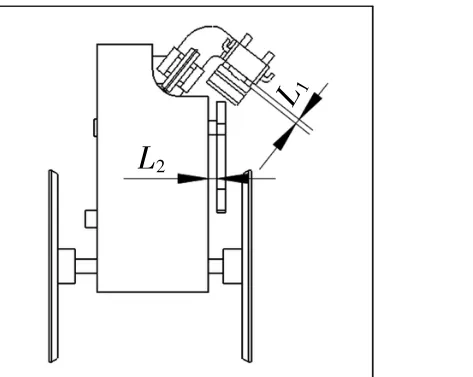

根据小车的设计,调节L1的伸长量可改变轨迹重合度,调节L2的伸长量可改变小车的轨迹长度(如图7)。通过对无碳小车1 个运行周期的模拟,以小车质心在X、Y 平面上的运行坐标值作为数据输出位移曲线后[7],即可对本次模拟情况进行比对。

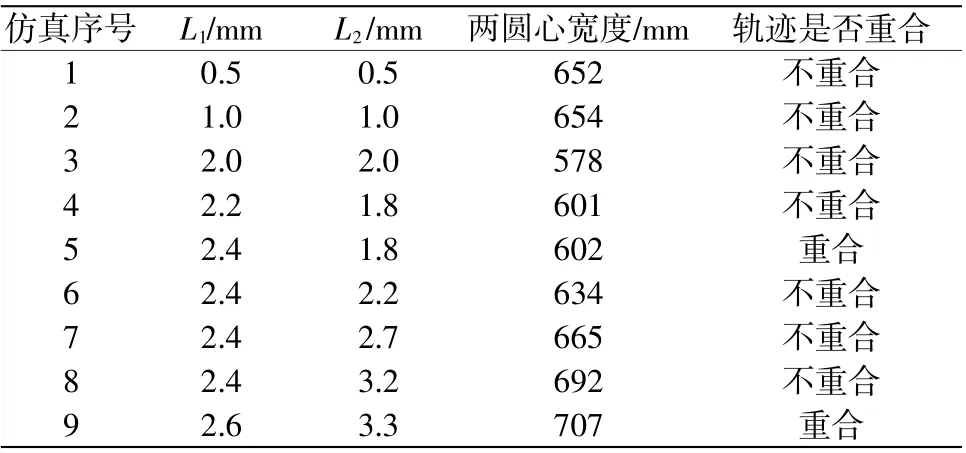

经过多次模拟,得出的数据如表1 所示。

图7 推杆伸长量L1,凸轮安装的轴向尺寸L2

表1 运动仿真结果

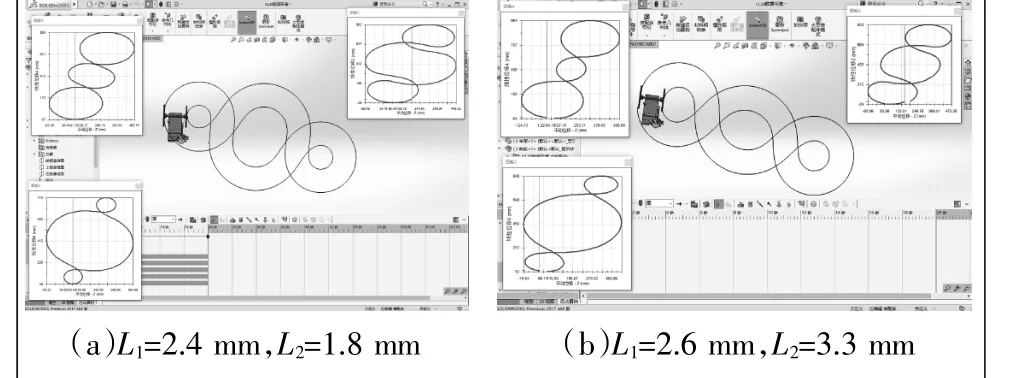

图8(a)和图8(b)分别为2 次运行轨迹重合的仿真结果,图中左上曲线表示以主动轮质心为参考点输出的在X、Y 平面上的位移曲线,左下曲线表示以从动轮质心为参考点输出的在X、Y 平面上的位移曲线,右上曲线表示以前轮质心为参考点输出的在X、Y 平面上的位移曲线。

图8 运动仿真轨迹结果

从图中结果可分析出,在保证轨迹重合的基础上,通过改变L1、L2的尺寸可对无碳小车的运行轨迹进行有效调整。小车运行轨迹在能完成“双8 字”绕圈的同时,确保3 个障碍桩的间距能在(350±50)mm 的尺寸范围内调整,为后续小车的实物制作与调试提供了理论依据。

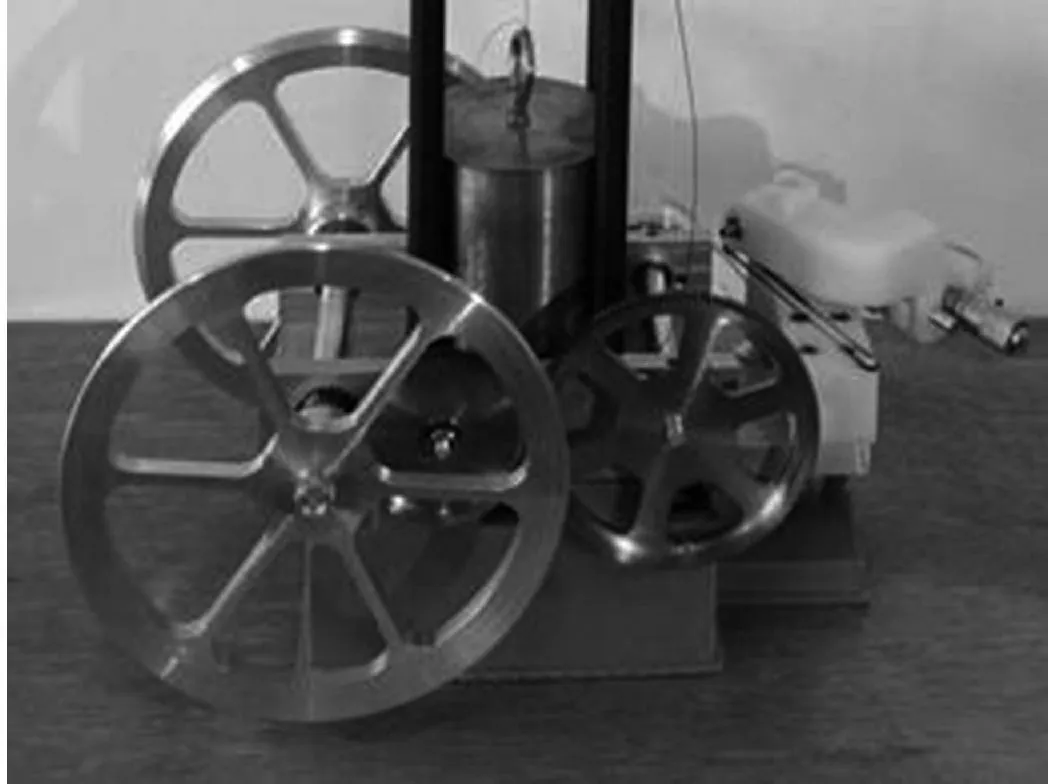

4 实际装调验证

经过零件的机械加工与多次装配调整,无碳小车实物如图9 所示。为了保证尺寸测量的准确,在L1、L2处安装微分筒进行精确调整,每次运行前记录数据。经实测,虚拟仿真数据同小车实际运行数据匹配。基于此方案设计并制作的无碳小车参加了“第六届全国大学生工程训练综合能力竞赛”湖北赛区预赛,并取得“双8字”轨迹单次运行28 圈,总分排名第2 的成绩。

图9 无碳小车实物图

5 结 语

通过对“双8 字”绕障要求进行分析,初步规划理论运动轨迹,并设计了小车结构。使用SolidWorks Motion 对无碳小车运行轨迹进行了仿真分析,此设计方案符合比赛规则。验证了设计完成后进行运动仿真的必要性,同时此方法对于研究机械机构的运动规律具有一定的参考价值和指导意义。