基于DSP的动力电池充放电系统设计与实现

胡 平,张林森,刘 凯,唐 勇

(1.海军工程大学 舰船与海洋学院,湖北 武汉 430033;2.海军工程大学 兵器工程学院,湖北 武汉 430033;3.武汉东湖学院 机电工程学院,湖北 武汉 430212)

0 引 言

随着动力电池容量的不断发展,动力电池得到了广泛应用,充放电需求急剧增加。因此,如何实现动力电池的快速充电,提高充电效率,并延长电池使用寿命,成为当前急需解决的问题[1-4]。

1 系统设计

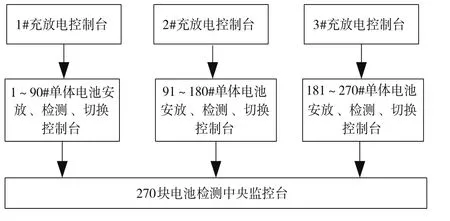

每组电池数量为260块,考虑充放电的余量,设计每组充电270块电池。由于电池充电时要保证每块单体电池的容量,因此每台充电台设计充电90块电池。这样设计的目的是保证充电装置电压处在安全可靠的范围。总体原理框图如图1所示。

该系统主要由3个充放电控制台、3台单元电池安装、检测与切换控制台和270块单元电池电压的中央监控系统组成。充放电控制台采用DSP和单片机协调工作,负责90块电池的恒定电流的充电和放电。当某一单元电池充电或放电完切换时,控制台具有很强的抗冲击能力,仍能保持恒定电流充放电,直至充放电到最后一块电池为止[5-6]。

图1 系统总体原理框图

单元电池安装、检测与切换控制台,一台可安装90块单元电池,并将90块电池实施串联。当某一单元电池充满或放电到达规定值时,能自动或手动切换该单元电池,其他电池仍保持串联工作,直至切完最后一块电池为止。该控制台内装有4个C8051F040单片机和单元电池电压信号检测处理电路,每个单片机负责24块单元电池电压的检测。

中央监控系统工控机与3台单元电池安装、检测与切换控制台的12个单片机通过CAN总线通信联系,将各单元电池电压传送到中央监控系统。中央监控显示终端采用虚拟现实技术显示各单元电池电压,并经过数据处理和智能判断向各下位机发送控制台命令。该系统一次可完成电池组270块电池的充放电程序[7]。

2 系统实现

2.1 系统硬件设计

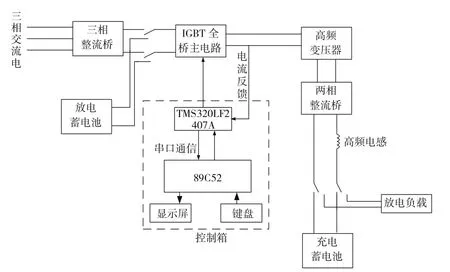

2.1.1 电池充放电控制台

电池充放电控制台主要由三相整流桥、IGBT全控桥主电路、高频变压器、两相整流桥、放电负载及控制箱组成。电池充放电控制台的控制框图如图2所示。

图2 充放电控制台电路原理框图

该系统主要由IGBT构成的全控桥电路、由高速信号处理器TMS320LF2407A构成的数字控制器及由89C52单片计算机构成的人-机控制电路等组成。

充电时,设备从电网上接入三相交流电。整流桥将三相交流电变为直流电,直流电经过单相全桥逆变电路在DSP数字控制器控制下变为高频交流电,高频交流电经过高频变压器隔离和整流后输出给蓄电池充电。DSP实时采样电池充电电流,对电流进行PI调节,以实现充电电流恒定。充电参数设定由89C52单片计算机来完成,单片机89C52与高速处理器TMS320LF2407A通过串口实现通信。

蓄电池放电时,设备接入蓄电池直流电源,全桥电路在DSP数字控制器控制下将蓄电池直流电变为高频交流电,高频交流电经过高频变压器隔离和整流后变为直流电向可调负载放电。随着放电时电池电压的降低,电池充放电控制台可实现负载的自动调节,以满足电池以20 A的恒定电流放电要求,直至最后一块电池放电完成。

2.1.2 单元电池安装、检测与切换控制台

单元电池安装、检测与切换控制台主要由安装90块电池的台架、90个实行电池串联和切换的控制继电器、单体电池电压检测与切换控制控制系统、单片计算机及其接口电路、信号调理电路、继电器驱动电路和通信电路等构成。它主要完成对电池电压的实时检测和切换控制,在某个电池达到充放电电压指标时,可以通过拨动检测台上相应的开关,将该电池切换出去,以防止单个电池过充或过放电。

单片计算机及其接口电路采用高性能的C8051F040单片机。对蓄电池组中每个单体的端电压进行测量,要考虑蓄电池之间都有电位的联系。采用一种差动输入和模拟开关进行信号转换和分时控制,每组模拟开关均采用单独的电源供电,并将模拟信号进行光电隔离。每个控制台有4个单片机系统,整套系统共计12个单片机控制系统。每个单片机控制系统作为下位机,负责采集24块电池充放电电压的监测与控制。每个单片机系统都被设计为一个CAN总线节点,节点之间通过双绞线的介质连成网络,实现与上位机相连。

2.1.3 270块单元电池电压的中央监控系统

中央监控系统采用工控机进行270块单元电池电压的数据处理、参数设定和各单元电池电压的虚拟现实。系统采用CAN总线方式,与检测控制台的12个单元片机进行联系。由于CAN总线方式的数据交互有更快的响应速度,适配器能具有更强的实时处理能力,适于270块电池的处理。CAN总线方式设计总体上分为CAN总线适配器和PC端协议分析软件两部分。

2.1.4 单体电池检测切换台主电路的设计

检测台主电路的设计要满足90块电池的串联安装,在每块单体电池切换时仍构成一个充电的闭合回路。当单体电池充电达到要求时,需能可靠切换,并具备冲击小、响应快的特点。充放电时,用指示灯指示电池状态。主电路中的每个继电器控制一块电池,通过面板的开关可以实现充放电单体电池的切换。充电时,继电器常闭点吸合,充电指示灯亮。当电池达到充电电压时,拨动开关,继电器工作,常开点接通,电池被切断,指示灯熄灭。继电器选择最大电流为80 A,以满足电池在20 A电流充电时切换冲击的影响。

2.2 系统软件设计

本系统主程序流程如图3所示。

图3 主程序流程

硬件和软件初始化包括系统时钟设置、事件管理器设置、采样设置、通信设置以及各种变量的初始化。

通信采用LF2407片内集成的串口资源,其中设定通信速率4 800 kb/s,通信格式数据8位(1个停止位,奇校验)。为提高数据通信的可靠性,设定电流采用“0xF1+电流低8位+电流高8位”的数据格式,终止电压采用“0xF2+电压低8位+电压高8位”的数据格式,运行采用“0xF3+00”的数据格式,停止采用“0xF3+01”的数据格式。

通信采用查询方式,充、放电通信程序流程如图4所示。

PWM中断程序是整个控制软件的核心。PWM中断利用DSP的事件管理器中的T1下溢中断,定时器设置成连续增减模式,采用单比较模式,定时周期0.1 ms,即开关频率为10 kHz。

3 结 论

本文采用PWM脉宽调制技术和CAN总线技术,设计了以DSP为控制核心的高频充放电控制系统。该系统采用高频变压器实现了与供电电网的隔离,提高了充放电的安全可靠性和抗干扰能力;采用独立的单体电池电压检测电路,保证了整个电池组充电电压的准确;采用自动可调电阻放电模式,实现了电池组在极低电压下的彻底放电。试验结果表明,系统达到了设计要求,大大提高了电池充电效率和使用寿命。

图4 充电通信程序流程图