汽车排气系统模态分析及吊钩位置设计

王 娜,张学萍

( 安徽三联学院 机械工程学院,安徽 合肥 230601)

发动机的振动和发动机排气激励产生的振动经过排气系统和排气吊钩传递到地板,进而传递到驾驶室内,对整车振动、噪声及舒适性( NVH) 有较大影响[1]。 目前,国内外对排气系统振动噪声的模拟仿真技术研究得越来愈多,也取得了较大进步。在排气系统设计方面,模拟仿真分析技术和试验验证相结合的方法得到了较广泛的应用[2]。

本文对1.5 T发动机配置的排气系统吊钩进行合理布置,进而控制传递到车身上的振动加速度。可以有效控制排气系统对整车振动噪声的不良影响。 以往吊钩的布置大多是在排气系统开发完成后的试验阶段进行,本文在设计阶段便对排气系统进行有限元模拟,并结合样件试验验证其模型的准确性。 通过平均驱动自由度位移( ADDOFD) 方法,选择合理的吊耳位置,可有效控制排气系统对车身的振动传递,通过模拟仿真对排气系统吊钩布置的合理性进行性能验证[3]。

1 模态分析基本理论

机械结构的每一模态有对应的固有频率、阻尼和振型, 这些参数可以由数学模型计算或试验取得,计算需要对模型进行简化,而试验获取会增加许多成本,故常用CAE方法进行模态计算与分析。对模态分析方程来说,振动频率和模态振型是重要的参数,其基本方程为:

式中:[K]— 刚度矩阵;[M] — 质量矩阵;ωi— 第i阶振动频率;φi— 第i阶模态振型。

模态分析需建立在一定的假设基础上,常用假设有:[K] 和[M] 不变;假设结构的材料为线弹性的;利用小位移理论,并且不包括非线性的小位移;结构无阻尼;没有F,因此无激振力;模态φ是相对值,不是绝对值。

在某些情况下,模态分析还需考虑有预应力或全约束时的情况, 以更接近于实际工况, 如在结构有载荷时, 会使固有频率有所增加, 应在基本方程中加入应力刚度项:

式中:[S] —应力刚度矩阵。

本文使用Hypermesh 软件对排气系统结构进行网格划分与边界设定,利用MSC Nastran 软件对网格模型进行计算,将仿真结果与试验结果进行对比分析得到布置合理、性能优良的汽车排气系统。

2 设备与方案

2.1 设备及软件

本文选用的设备与软件及其性能参数(见表1)。

表1 设备与软件

2.2 设计方案

设计方案主要包括以下四部分:

(1)排气系统模型的模态分析

利用Hypermesh 软件对排气系统进行建模并进行网格划分、定义材料属性、边界条件设置、求解器加载生成有限元计算模型,利用Nastran 软件对网格模型进行计算,得出模型的前10 阶模态值。

(2)对所建立的排气系统模型进行试验验证

利用DATaRec-SQlab 设备及声学试验分析软件Atemis对排气系统进行力锤的模态敲击试验,采集排气系统12 个点位置的振动响应信号,从而得出排气系统的各阶模态,与所建立的仿真模型进行对比分析。

(3)确定排气吊钩位置

安放排气吊钩的位置要避免在模态峰值处,避免排气系统的振动传递到地板上并产生低频噪声到驾驶室内。 采用平均驱动自由度位移( ADDOFD)方法来获得最佳吊钩位置,选取平均驱动自

由度位移值较小的位置来确定吊钩的最佳位置。

(4)试验验证分析

通过对排气系统进行模态分析及静力学分析来验证排气系统吊钩位置是否满足设计要求。

3 有限元模型的模态分析及试验验证

3.1 有限元模型的建立与模态分析

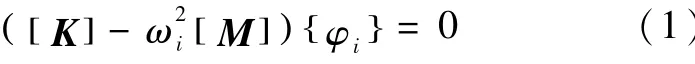

由于排气管为薄板结构,采用壳体单元对其进行网格划分。 排气系统的消声器内部结构较复杂,可对模型进行简化,忽略消声器内部隔板、穿孔管上的小孔等结构,对消声器外壳采用壳体单元进行网格划分。 对波纹管进行简化, 设置波纹管的质量、对轴线的转动惯量、轴向以及周向的弹簧比率并采用刚性连接与两边主管上的网格节点耦合。有限元模型(见图1),在网格模型上加载相应的材料属性、边界条件和求解器的设置[4]。

图1 排气系统的有限元网格模型

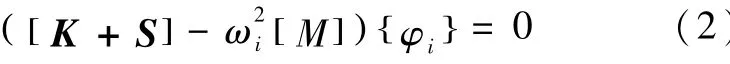

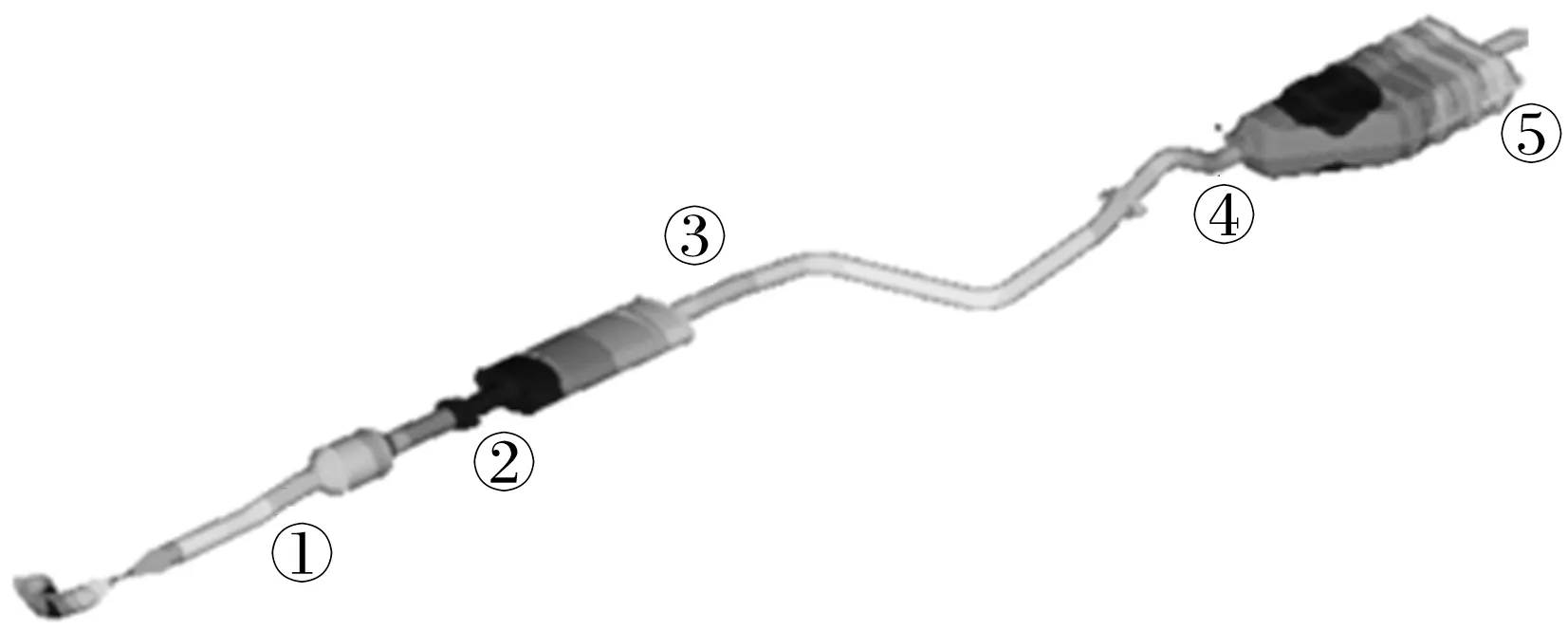

对排气系统进行无约束自由模态分析,根据经验20 Hz以下的模态不易被激起,对汽车振动影响较小。 设置计算得出排气系统在20 ~200 Hz范围 内排气系统的模态,得出模态的振型和频率。 其中前10 阶 模 态 的 固 有 频 率( 见 表2 ), 模 态 振 型( 见图2)。

3.2 排气系统模态的试验验证

在排气系统上设置12 个振动采集点(见图3)。用力锤在各采集点位置进行敲击试验,通过Artemis软件采集各点位置的振动模态信号,得到汽车排气系统模态分析频响幅值谱( 见图4),图中横坐标为频率( Hz), 纵坐标为单位力下的振动加速度值(g/N),曲线的纵坐标峰值即为该排气系统的模态频率。

表2 模态分析仿真频率

图2 模态振型

图3 传感器布置位置示意图

将试验和仿真得到的模态频率进行对比( 见表3)。 可知试验测得的模态频率与仿真计算得到的模态频率相差不大,误差在合理的范围之内。 从而可知仿真模型设置正确,仿真结果可用于真实模型的设计分析。

表3 试验与模拟仿真模态频率的对比

4 排气系统吊钩位置确定及验证分析

排气系统振动模态要求为[5]:

(1) 吊钩是排气系统振动传到车身的主要途径,所以排气系统需要合理设计其吊钩的位置,以达到较好的隔振效果;

(2)静态时,排气系统吊钩受力不大于50 N,拉伸(压缩)尺寸不大于5 mm;

(3) 排气系统的模态不包含发动机的激励频率,这样才能保证车辆处于怠速运行时,排气系统与发动机不产生共振;

(4) 为了防止排气系统吊钩被激励较大的振动,其一阶模态需大于350 Hz;

(5)为防止气流冲击消声器壳体带来的振动传递到外界产生辐射噪声,排气系统消声器壳体局部模态频率需大于375 Hz。

4.1 排气系统吊钩位置确定

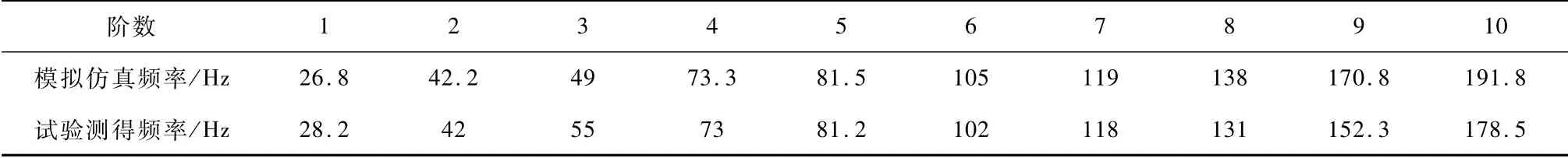

排气系统吊钩位置应处在振动节点上且位于车身结构刚性处,计算排气系统在200 Hz以内的所有自由模态,用后处理程序提取各模态位移并进行加权累加, 通过选取平均驱动自由度位移( ADDOFD)值较小的位置来确定最佳的吊钩位置。 如图5 所示位置①、②、③、④、⑤在200 Hz以内激励下的ADDOFD相对较小,可选定这些位置作为排气管挂钩的布置点。

图5 排气系统吊钩位置分布图

4.2 排气系统全约束分析

对排气系统模型进行全约束,排气系统各吊钩与车身相约束,约束排气系统与排气歧管相接触的法兰面,分别对全约束情况下的排气系统进行静力学分析和模态分析来验证吊钩位置的合理性[6-7]。

(1)排气系统静力分析

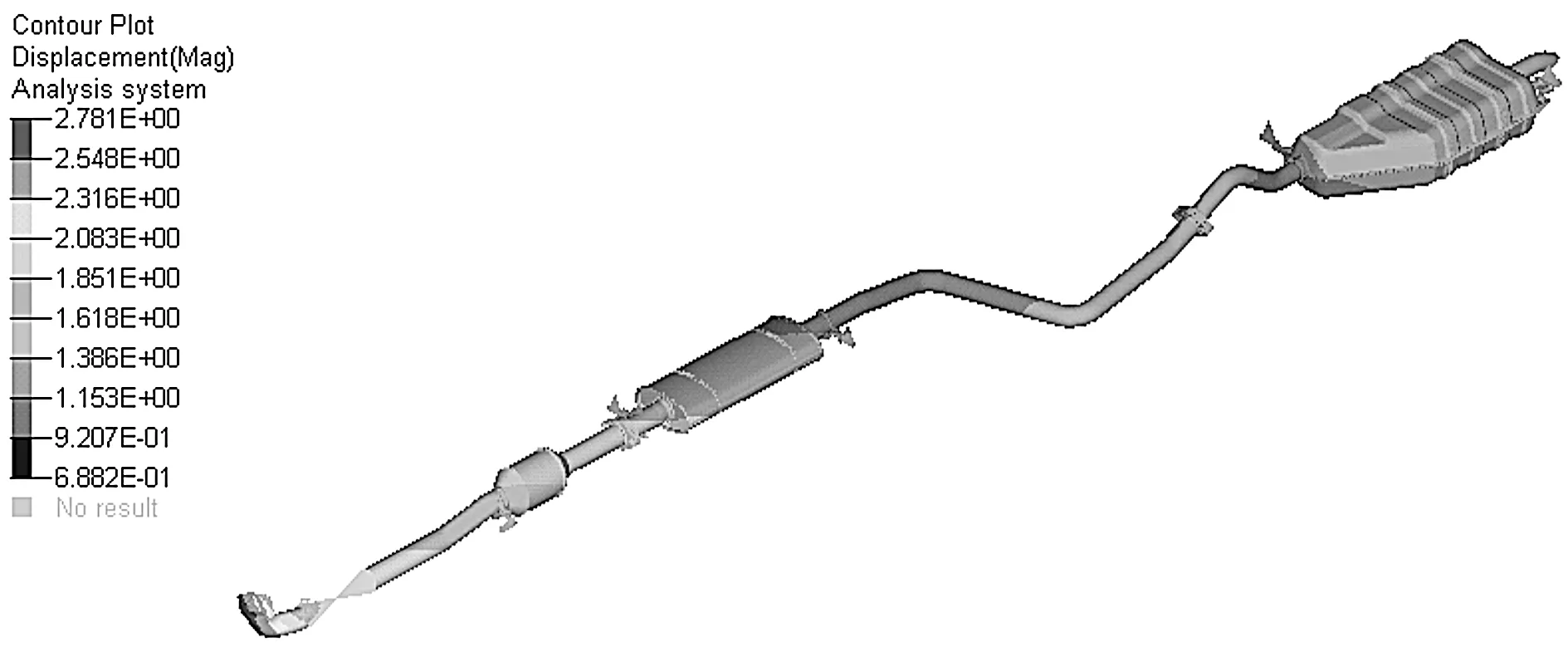

对全约束情况下的排气系统模型进行静力学分析,打开全局重力环境,分析其在重力作用下的变形情况,如图6 所示,可知排气系统的最大位移位于与排气歧管较近的排气管上, 最大位移为2.78 mm,符合标准规定。

图6 排气系统静态分析下位移分配图

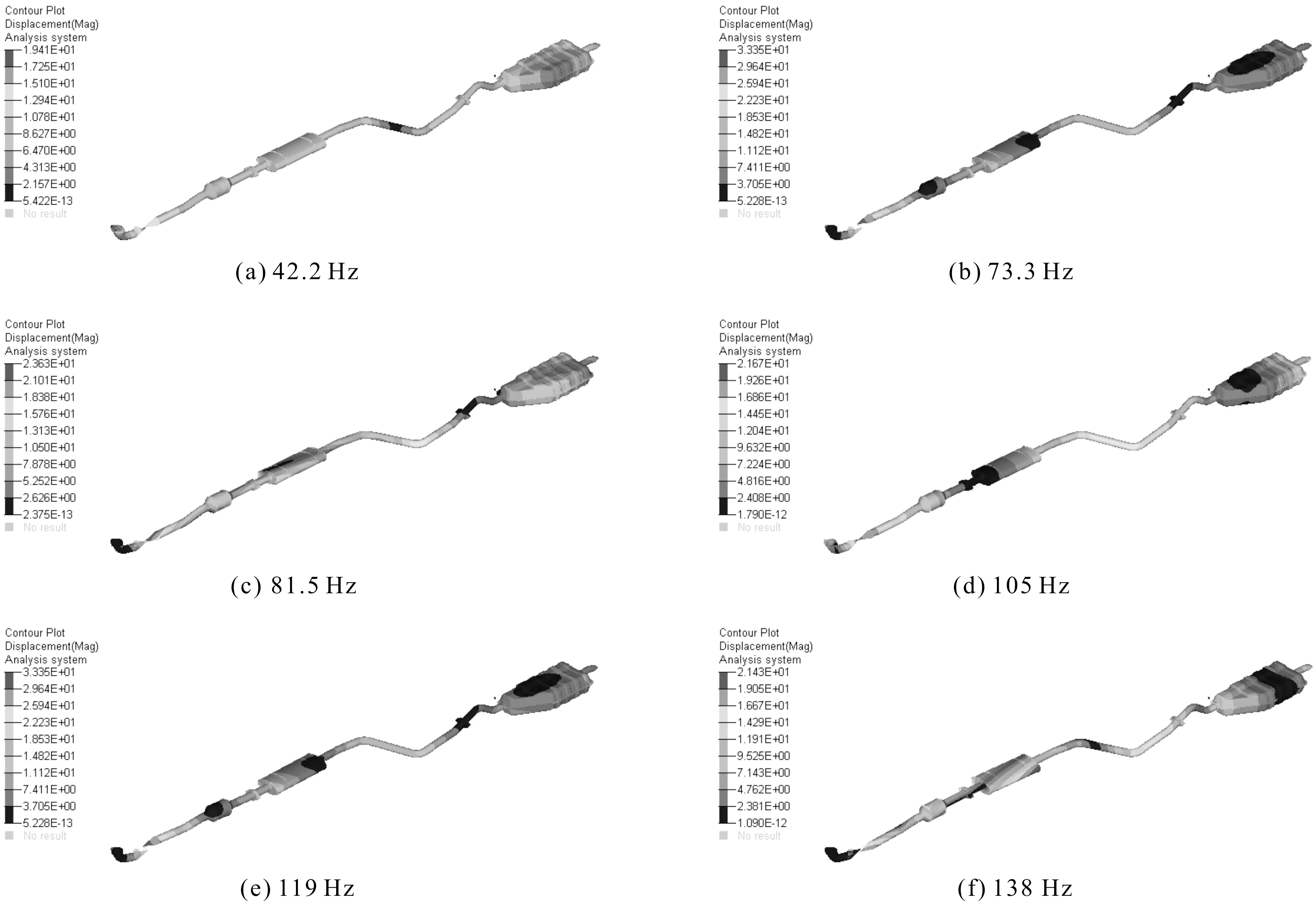

(2)排气系统全约束下的模态分析

排气系统与发动机排气歧管相连,并通过挂钩与车身相连。 根据设计要求,车辆怠速运行时,排气系统与发动机应无共振现象。 因此,排气系统的模态不能包含有发动机的激励频率,否则两者模态耦合会产生共振,使振动放大传向车身。 对全约束下的排气系统进行模态分析得出前8 阶模态频率,计算得到20 ~200 Hz范围内的模态频率(见表4 )。 该发动机怠速工况下的转速范围为650 ~850 rad /s,对应的怠速激励频率为22 ~28 Hz,可知该排气系统不存在22 ~28 Hz范围内的发动机怠速激励频率,满足了整车的振动性能指标。

(3)排气吊耳局部模态分析

根据设计要求可知排气吊钩的一阶模态需要大于350 Hz。 从全约束下的排气系统模态分析可以得出各挂钩的一阶局部模态(见图7)。 由结果可知,挂钩1—5 的一阶局部模态频率分别为:434 Hz、909 Hz、875 Hz、1 054 Hz、447 Hz,均大于350 Hz,满足设计要求。

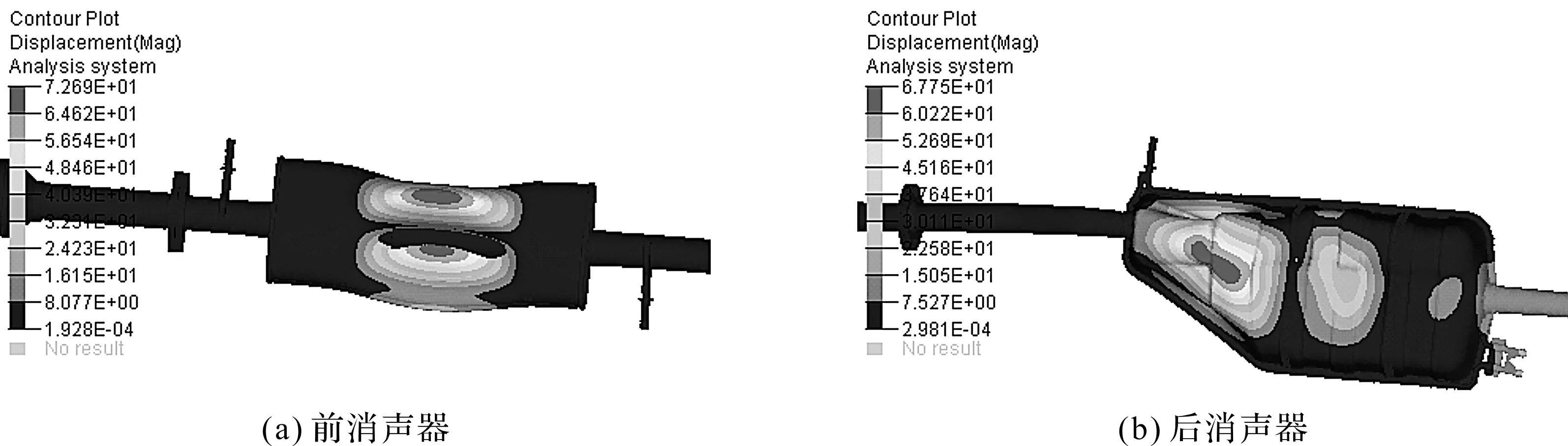

(4)排气消声器壳体局部模态分析

根据设计要求,排气系统壳体局部模态频率需要大于375 Hz。 从全约束下的排气系统模态分析可以得出排气消声器的一阶局部模态, 如图8 所示。 可知排气系统前消声器壳体一阶局部模态频率为740 Hz,后消声器壳体一阶局部模态频率为479 Hz,均大于375 Hz,满足设计要求。

图7 排气系统各挂钩的一阶模态

图8 排气系统前后消声器的一阶模态

5 结 论

合理的吊钩位置可以有效控制排气系统向车身的振动传递, 提高车辆的振动噪声舒适性(NVH),本文通过模拟与试验相结合的方法建立了准确合理的排气系统有限元模型,对排气系统进行了自由状态下的模态分析,并通过试验验证了仿真模型的准确性,为系统的进一步优化设计提供了仿真模型基础。 采用平均驱动自由度位移法( ADDOFD)获得排气系统最佳的吊钩位置,并对吊钩约束后的排气系统进行了静力学分析和模态分析,验证了吊钩的位置满足设计要求。