热浸镀锌铝镁镀层显微组织和耐蚀性研究

肖 伟 梅淑文 张 鹏 孙 恺 于程福

(1. 河钢集团唐钢公司; 2. 河钢集团钢研总院)

0 引言

开发更高耐蚀性的镀层钢板一直是镀锌工作者的目标,为此在镀锌的基础上,进行了添加Al、Mg、Ni、Cr等合金镀层的研究。1985年,日本钢铁研究中心研制开发了Zn-4.5%Al-0.1%Mg镀层钢板,其商业名为SuperZinc,在大气中经过十个月的暴露实验,结果表明:热镀锌镁合金钢板比普通的热镀锌钢板的耐蚀性提高了一倍以上[1-2]。此后对锌铝镁合金镀层钢板的研究开发成为热点,新日铁、浦项、蒂森、阿赛洛米塔尔、塔塔、奥钢联等纷纷开发了自己的热镀锌铝镁专利产品,不同于日本以建筑用为主的“中铝”热镀锌铝镁产品,欧洲的锌铝镁镀层成分均为“低铝”设计,以汽车用钢为主[3]。

锌铝镁镀层产品具有与热镀锌相当的加工成形性,以及良好的耐蚀性、焊接性、耐磨性和涂装性能,被认为是下一代的汽车用防护镀层[4]。本研究在实验室制备了两种不同锌、铝、镁元素含量的镀层钢板,通过显微组织结构的观察、XRD分析以及盐雾试验,揭示了“低铝”锌铝镁镀层的组织结构特征、耐腐蚀性能以及耐腐蚀机理。

1 试验材料和方法

1.1 镀层钢板制备

热浸镀试验在CAG 2000 热镀锌模拟机上进行,基板为普通商业级冷轧钢板SPCC-1,厚度规格为0.8 mm,钢板经过脱脂、干燥处理后,进行热浸镀试验。在热浸镀试验过程中,向热镀锌模拟器内通入保护气体(95%N2+5%H2),保证钢板表面不被氧化并且能得到活性表面,镀液成分为Zn-1.0%Al-1.0%Mg和Zn-2.0%Al-1.5%Mg,镀液温度为 460 ℃,热浸镀时间为5 s,镀后冷却速度为10 ℃/s。镀层单面重量约为140 g/m2。

1.2 镀层组织及耐蚀性试验

利用Sigma-HD扫描电镜(SEM)对热浸镀锌铝镁钢板镀层的微观组织进行了观察,并利用其能谱附件EDS对微观组织中各相进行了成分分析,耐腐蚀性能试验在扬州高科YWX/Q-020盐雾腐蚀试验机上按照GB/T 10125进行,利用Empyrean X 射线衍射仪(XRD)对镀层物相及盐雾腐蚀后的腐蚀产物进行了分析。

2 试验结果及分析

2.1 镀层组织及结构

Zn-1.0%Al-1.0%Mg和Zn-2.0%Al-1.5%Mg镀层钢板的截面微观组织及表面微观组织如图1所示。

图1 锌铝镁镀层微观形貌

从图1可以看出,两种镀层的截面都是由大面积的块状组织和填充其间的枝晶组织组成;镀层表面也是由块状组织和枝晶组织组成,但表面以枝晶组织为主。Zn-2.0%Al-1.5%Mg的枝晶组织比例要明显高于Zn-1.0%Al-1.0%Mg。

对锌铝镁镀层表面进行X射线衍射分析,可见锌铝镁镀层成分主要为镀层Zn、Al和MgZn2,即镀层中的Mg以MgZn2的形式存在,锌铝镁镀层的X射线衍射图谱如图2所示。

图2 锌铝镁镀层的X射线衍射图谱

Zn-2.0%Al-1.5%Mg镀层钢板的表面微观组织及元素分析分别如图3、图4所示。镀层表面微区EDS分析结果见表1。

图3 Zn-2.0%Al-1.5%Mg锌铝镁表面显微组织

图4 Zn-2.0%Al-1.5%Mg锌铝镁镀层表面EDS分析

表1 锌铝镁合金镀层的EDS分析结果 %

从图3、图4和表1可以看出,块状组织为初生锌相(图3,谱图72),枝晶组织分为二元共晶相和三元共晶相,其中粗大枝晶为二元共晶相,由富锌相和MgZn2组成(图3,谱图70),细小枝晶为Zn / MgZn2/ Al三元共晶相(图3,谱图73)。

2.2 锌铝镁镀层的腐蚀电化学分析

不同镀层成分在5% NaCl溶液中的动电位极化曲线如图5所示。对极化曲线进行拟合,获得腐蚀电位和腐蚀电流密度,结果见表2。

表2 极化曲线的拟合结果

从表2可以看出,Zn - 2.0% Al - 1.5 % Mg的腐蚀电流密度比 Zn - 1.0% Al - 1.0% Mg的更小,Zn - 2.0% Al - 1.5 % Mg的腐蚀电位比Zn - 1.0% Al - 1.0% Mg的稍正。因此,综合腐蚀电化学结果可以得出,Zn - 2.0% Al - 1.5 % Mg镀层的耐蚀性优于Zn - 1.0% Al - 1.0% Mg镀层的。

2.3 盐雾试验

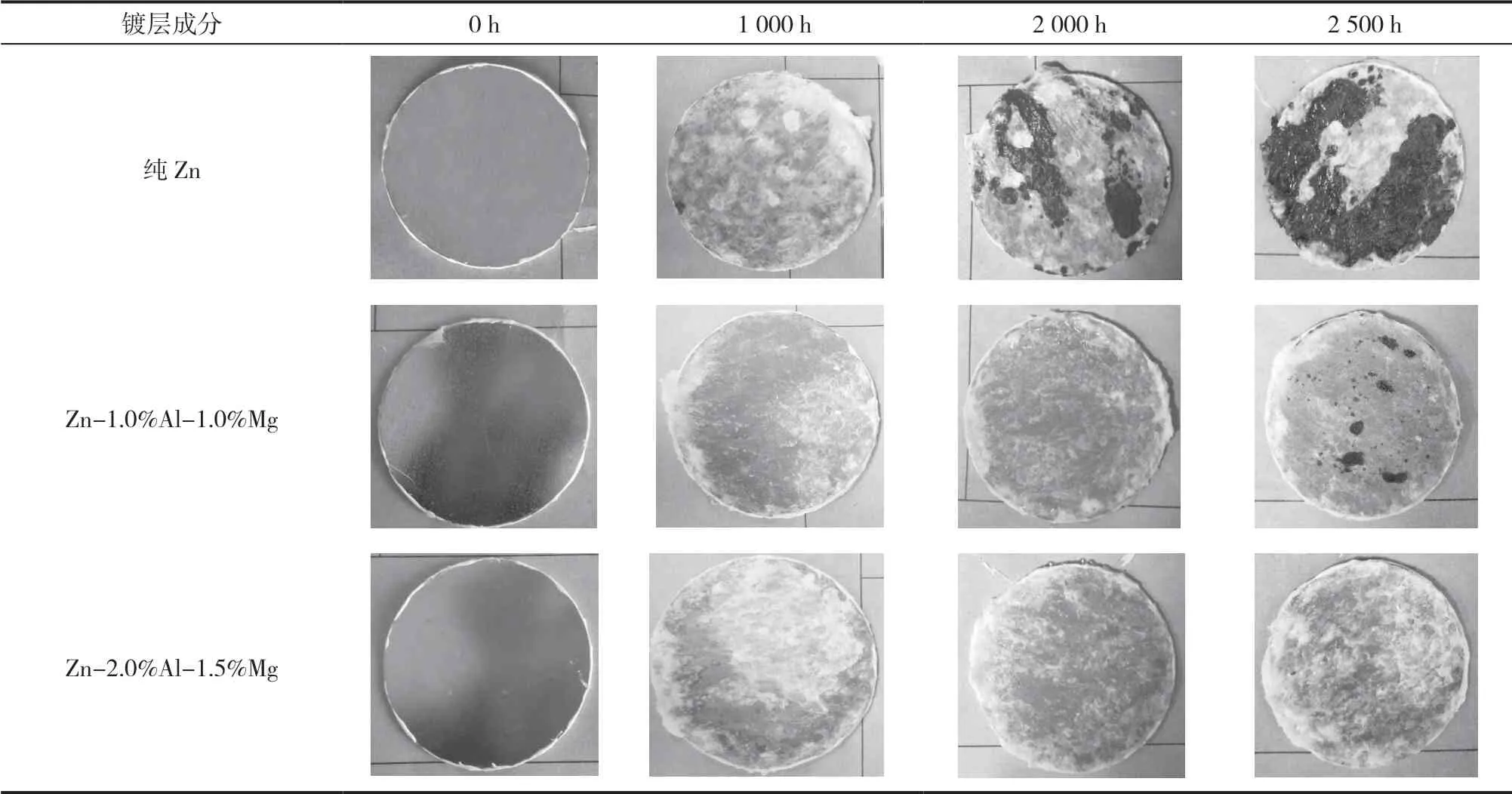

按照GB/T 10125要求对纯锌、Zn - 2.0% Al - 1.5 % Mg和Zn - 1.0% Al - 1.0% Mg镀层进行盐雾对比试验,在500 h、1 000 h、1 500 h、2 000 h、2 500 h分别对其表面进行观察并照相记录。不同 镀层盐雾试验结果对比见表3。

图5 不同镀层成分的极化曲线

表3 不同镀层盐雾试验结果对比

从表3可以看出,纯锌试样在1 000 h时局部出现轻微锈点,2 000 h时的红锈面积已达到50%, Zn - 1.0% Al - 1.0% Mg镀层在2 000 h时无红锈,2 500 h时的红锈面积约为15%,Zn-2.0%Al-1.5 % Mg在2 500 h时无红锈出现。

由此可见,盐雾试验结果和腐蚀电化学结果一致,即锌铝镁镀层的耐蚀性明显比纯锌镀层的优异,且Zn - 2.0% Al - 1.5 % Mg镀层的耐蚀性优于Zn - 1.0% Al - 1.0% Mg镀层的。这可能和Zn - 2.0% Al - 1.5 % Mg镀层的共晶相含量高相关,随着共晶相含量的增大,MgZn2含量增加,耐蚀性提高[5]。

两种锌铝镁镀层的盐雾试验腐蚀产物的X射线衍射分析结果基本一致,Zn-2.0% Al-1.5 % Mg镀层的腐蚀产物衍射结果如图6所示。

图6 锌铝镁镀层腐蚀产物的X射线衍射图谱

从图6可以看出,锌铝镁镀层的腐蚀产物主要为Zn5(OH)8Cl2·H2O,以及少量Zn5(CO3)2(OH)6和ZnO。不同于纯锌镀层的腐蚀产物以疏松多孔的ZnO为主,Zn5(OH)8Cl2·H2O的腐蚀产物为不溶性的胶状物质,其存在隔断了镀层与外界的物质传输[6-7],有效地抑制了阴极反应,从而使锌铝镁镀层较纯锌镀层表现出更优异的耐腐蚀性能。

3 结论

(1)锌铝镁镀层主要由初生锌相和共晶相组成,Zn-2.0%Al-1.5%Mg的共晶组织比例要明显多于Zn-1.0%Al-1.0%Mg,即随着Mg含量和Al含量的增加,镀层中共晶组织的比例增加,初生锌相的比例随之减少。

(2)锌铝镁镀层的耐蚀性明显比纯锌镀层的优异,且Zn - 2.0% Al - 1.5 % Mg镀层的耐蚀性优于Zn - 1.0% Al - 1.0% Mg镀层。随着共晶相含量的增大,MgZn2含量增加,耐蚀性提高。

(3)锌铝镁腐蚀产物主要为 Zn5(OH)8Cl2·H2O,少量Zn5(CO3)2(OH)6和ZnO,Zn5(OH)8Cl2·H2O为不溶性的胶状物质,其存在隔断了镀层与外界的物质传输,有效地抑制了阴极反应,比纯锌镀层表现出更优异的耐腐蚀性能。