安钢2#高炉配套轴流压缩机两种驱动方式的能源消耗对比分析

马理军 郭宏栋 王伟明 王庆丰 陈永峰

(安阳钢铁股份有限公司)

0 引言

随着钢铁行业产业结构的调整,冶金行业利润空间进一步缩小,对炼铁高炉生产提出了更严格的节能标准,不仅要求规模化、智能化,而且对成本控制能力的要求也越来越高。高炉压缩机是炼铁生产的关键环节,使用汽动压缩机还是电动压缩机一直是困扰大家的难题。为此,笔者对高炉压缩机系统煤气能源消耗进行了计算,并对其经济效益进行了比对,为同行业在压缩机驱动方式的选择中提供了直接的数值参考。

1 系统概述

1.1 汽动压缩机系统的具体配置和运行方式

安钢2#高炉配套的汽轮压缩机组,压缩机采用陕鼓AV90-16型。E点工况为厂家设计说明书中给出的年平均参数值,压缩机年平均流量5 880 Nm3/min,E点排气压力0.57 MPa,轴功率28 544 kW。

汽轮机采用西门子NK63/90/32凝汽式中温、中压工业汽轮机,为轴流式通过膜片式联轴器拖动压缩机,驱动方式如图1中所示。

锅炉采用江西锅炉厂制造的JG-180/3.82-Q和JG-130/3.82-Q,额定蒸发量为180 t/h和130 t/h, 额定过热蒸汽压力为3.82 MPa。

锅炉燃烧高炉煤气产生蒸汽,蒸汽驱动工业汽轮机带动压缩机运转,空气通过过滤器进入轴流压缩机,经过多级压缩后,达到高炉所要求的冷风压力。为平衡煤气管网压力,防止能源浪费,同时建有一台30 MW发电机组进行调峰发电作用。

1.2 电动压缩机系统的具体配置和运行方式

电动压缩机同样采用全静叶可调轴流式AV90-16压缩机,机壳由外缸、内缸(静叶承座)和中缸组成,沿水平中分面分成两半。

考虑到季节(夏季)和拨风情况,电机采用了额定功率为38 MW的进口同步电机,电压10 kV,频率50 Hz,采用变频软启动;变速箱采用进口同功率设备,盘车具有手动投入、自动脱扣功能。电动压缩机系统简单,建设速度快,占地面积小,运行方便灵活,同等情况下,不需要锅炉系统和汽轮机系统,因此运行人员较少,检修维护也比较方便。驱动方式如图2所示。

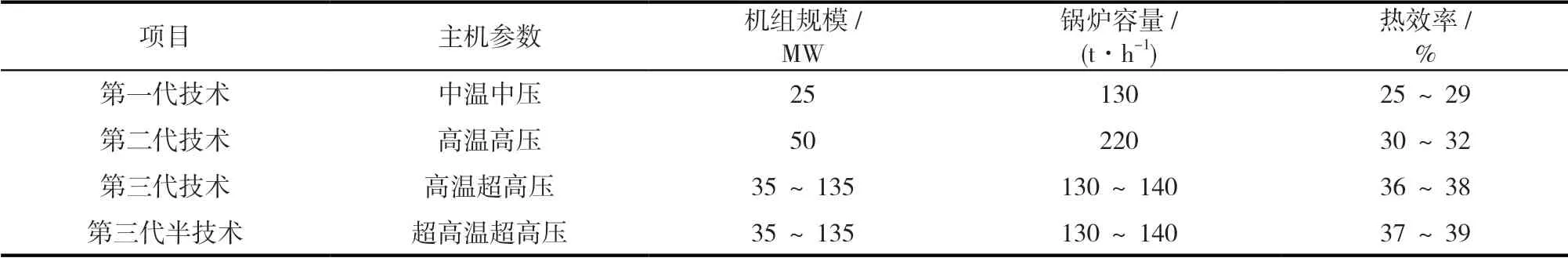

随着冶金行业成本倒逼、能源高效利用及对环保标准的不断提高,近两年来低热值高参数煤气发电机组小型化技术开始研发,并逐步在冶金行业中应用,效果明显,各参数下机组的热效率等参数详见表1。

表1 各参数下机组热效率

目前,与轴流压缩机组配套的高参数小型热力机组的技术还不成熟,但随着小容量高参数发电技术的研发投运,实现有限煤气量的更高效综合利用,逐步将中低参数的汽动鼓风机组改电动鼓风,置换出煤气用于发电创效,是冶金行业能源利用的发展趋势。

2 能源成本核算

为了达到安全稳定生产的目的,防止单台锅炉检修或发生事故造成生产停滞,配置多台中温中压燃料型锅炉,生产的蒸汽主要用于驱动汽拖轴流压缩机,而富裕蒸汽供应中温中压汽轮发电机组。采用电机拖动的轴流压缩机后,可以将原有煤气型燃料用于效率更高的超高压锅炉,生产出的高品质蒸汽用于超高压中间再热发电机组发电。所发电能并入电网,最后利用到驱动轴流压缩机的电动机上。汽拖轴流压缩机启动需要锅炉点火升压并炉,之后汽轮机冲转暖机,定速后压缩机开始带负荷供风,时间相对较长,而电拖轴流压缩机只需要启动电动机的时间即可。笔者主要以高炉煤气为载体分别对两种驱动方式的能源消耗进行比对。

按照能量守恒原则,首先计算了两种驱动方式下轴流压缩机所需能量的总和,将能源总和折算为高炉煤气所需量进行了对比分析。

汽拖轴流压缩机所需能量总和为轴流压缩机理论平均功率,同时要考虑各种损失,包括不限于轴流压缩机传动效率(即联轴器拖动轴流压缩机的能量损失)、中温中压汽轮机热效率、汽轮机机械效率(即动能转换为机械能之间的能量损失)、锅炉热效率以及所有辅助用电设备的电耗率。

电拖轴流压缩机所需能量总和为轴流压缩机理论平均功率,同时要考虑各种损失,包括不限于轴流压缩机传动效率(即联轴器拖动轴流压缩机的能量损失)、变速箱机械损失、电动机的损失、超高压汽轮机的热效率、汽轮机机械效率(即动能转换为机械能之间的能量损失)、发电机效率、锅炉效率以及所有辅助用电设备的电耗率。

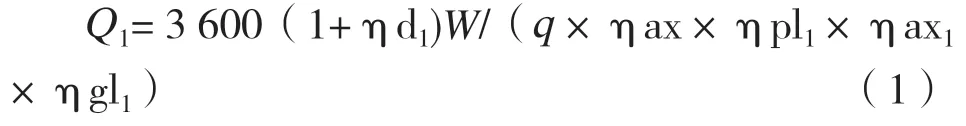

2.1 采用汽轮机带动压缩机模式的能源使用量计算分析

能源使用量这里统一折算为高炉煤气消耗量来进行核算,高炉煤气使用量用Q1来表示。首先根据厂家给出的压缩机技术参数来确定轴流压缩机E点的功率,用W表示,单位换算值为3 600。由于还要考虑整个工艺流程中辅机的用电,所以需要乘以辅机用电率ηd1来计算出汽动压缩机的总耗能。然后再确定当前使用高炉煤气的热值q,同时考量各项损失,这里各项损失以百分比的形式计算,即高炉煤气热值乘以各项目的损失率,其中压缩机的机械效率为ηax,中温中压汽轮机的效率为ηpl1,由于汽轮机和轴流压缩机中间使用机械传动方式,所以还需要确定机械的传动效率ηax1,以及中温中压锅炉的效率ηgl1。最后,通过能源计算方法(所需能源除以高煤热值和所有损失的乘积),得出高炉煤气使用量。即:

根据厂家给出的说明书可知压缩机的E点轴功率(即全年平均功率)W为28 500 kW;根据2019年度成本分析报表中的辅机用电量,确定辅机用电率ηd1为8%;高炉煤气热值取3 300 kJ/Nm³;查询机械传动效率表可知ηax为99%,其中皮带传动效率95%,直连传动效率为100%,各类型联轴器连接传动效率为97%~99.5%,这里取值为99%;ηpl1为29%,取值范围见表2,ηax1= 99%,汽轮机的机械效率为轴端功率与汽轮机的内功率的比值,现代汽轮机机械效率均大于99%;ηgl1为90%,按照技术协议锅炉保证热效率≥90%(燃料为设计值,按低位发热量为基准,满负荷时燃烧器上游煤气压力不低于3 000 Pa),这里取最低值。将这些数值代入式(1)计算,得出推动汽拖轴流压缩机高炉煤气消耗量为131 264 Nm³/h。

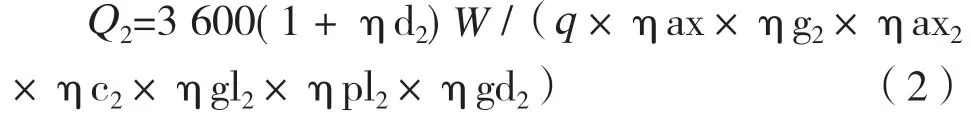

2.2 采用电动机带动压缩机模式能源使用量计算分析

能源使用量这里仍然统一折算为高炉煤气消耗量来进行核算,高炉煤气使用量用Q2来表示。由于轴流压缩机没有改变,所以E点功率为原值,仍用W来表示,单位换算值为3 600。由于还要考虑整个工艺流程中辅机的用电,所以需要乘以辅机用电率ηd2来计算出电拖压缩机的总耗能。再确定当前使用高炉煤气的热值q,但需要考虑各项损失,这里损失以百分比的形式计算,即高煤热值乘以各项目损失率,其中压缩机的机械效率为ηax,电动机的效率为ηg2,由于电动机和轴流压缩机中间使用机械传动,所以还需要考虑机械传动效率ηax2和变速箱的效率ηc2,再结合锅炉效率ηgl2和配套高温超高压汽轮机效率ηpl2以及发电机效率ηgd2。最后,通过能源计算方法(所需能源除以高煤热值和所有损失的乘积),得出高炉煤气使用量。即:

ηd2取值7%,为电拖压缩机辅机的用电率,压缩机E点功率仍旧为28 500 kW(即全年平均轴功率);高炉煤气热值q 为3 300 kJ/Nm³;查询机械传动效率表可知,皮带传动效率为95%,直连传动效率为100%,各类型联轴器连接传动的机械效率为97%~99.5%,这里机型传动效率ηax取值为99%;上电提供的技术协议中电动机效率ηg2为98.12%;ηax2为99%,是汽轮机的机械效率为轴端功率与汽轮机的内功率的比值,现代汽轮机机械效率均大于99%;MAAG公司提供的技术协议中标明变速箱效率ηc2为99.2%;按照技术协议锅炉保证热效率≥90%(燃料为设计值,按低位发热量为基准,满负荷时燃烧器上游煤气压力不低于3 000 Pa),这里ηgl2取最低值为90%;ηpl2为39%,取值范围见表2;东方电机提供的技术协议中发电机效率ηgd2为98%。将这些数值代入式(2)计算,得出汽拖轴流压缩机高炉煤汽消耗量为101 378 Nm³/h。

3 两种驱动方式的经济效益分析

根据采用汽轮机带动压缩机模式和电动机带动压缩机模式的经济成本计算结果,可以得出采用电动机带动压缩机模式比汽轮机带动压缩机模式减少高煤使用量29 866 Nm³/h,即每小时可节约高炉煤气29 866 Nm³/h。如果将这部分高炉煤气用于发电,以高煤热值3 300 kJ/m³来计算,生产1 kg蒸汽需要1 Nm³的高炉煤气,生产1 000 kg蒸汽大约需要1 000 Nm³高煤煤气,因此这部分高炉煤气每小时可以生产29 t的高品质蒸汽。

汽耗率公式为:

式中:d ——汽耗率,超高压机组汽耗率一般为3.2 kg/kW·h·;D——主蒸汽流量消耗, t/h;N——机组发出的电功率,kW·h。

将相关数据代入式(3)可以得出:

N=D/d=29.8×103/3.2=9.312×103kW·h

综上所述,节约的高炉煤气每小时可以发电9.312×103kW·h,以每月720小时计算,节约的能源每月可以多发电670万kW·h,产生直接经济效益387万元。

4 结语

以安钢2#高炉用压缩机组E点的轴功率为衡量标准分析计算了汽动和电动方式驱动的高煤消耗量,并对两种驱动方式之间的能耗差额可带来的经济效益进行了计算。根据最终的计算分析结果可以得出,电动机驱动的轴流压缩机不仅可以满足生产要求,提高生产量,而且可以大大节约生产成本,提高生产效率,创造更多的经济效益,具有很好的经济性。