浅析水环式真空泵修复方案

刘文军 庞少伟 呼啸亮

(安阳钢铁股份有限公司)

0 引言

目前,我国环保形势严峻,国家采取了一系列措施来控制污染物的排放。钢铁企业是污染物的排放大户,钢铁企业中炼焦工序更是环境治理的重要部分。炼焦生产中的脱硫工序正是基于上述原因设立的,是保障炼焦生产达标排放的关键环节。其原理为通过脱硫工艺吸收粗煤气中的硫化氢,提高煤气的质量,达到相关工艺的使用标准和环保标准。经过脱硫处理,既降低了硫化氢对煤气管道和相关设备的腐蚀,又降低了硫化物燃烧对大气环境的污染,具有重要的环保意义和社会效益。

水环式真空泵(型号:2BE1403-OHY9)是安钢焦化厂煤气脱硫工序的心脏设备,主要用来输送硫化氢气体。由于存在技术壁垒,以往真空泵的修复不得不交由供货厂家指定的合作厂家承接,造成修复时间长、费用昂贵等问题,不利于脱硫工序的稳定运行和修复费用的控制,迫切需要对修复方法进行研究以实现自主维修,摆脱对原供货厂家的依赖。

1 水环式真空泵结构特点及工作原理

水环式真空泵是指利用机械、物理的方法对容器抽气而获得真空的设备,主要由泵体、圆盘、机械密封装置、叶轮、轴、联轴器等零部件组成,其结构如图1所示。

图1 水环式真空泵结构

水环式真空泵叶片的叶轮偏心地装在圆柱形泵壳内,泵内注入一定量的水。当水环式真空泵的叶轮逆时针旋转时,水被叶轮抛向四周。由于离心力的作用,水形成近似于等厚度的封闭圆环。水环的下部分内表面恰好与叶轮轮壳相切,水环的上部内表面刚好与叶片顶端接触(实际上叶片在水环内有一定的插入深度)。此时叶轮轮壳与水环内界面之间形成一个月牙形空间,而这一空间又被水环式真空泵的叶轮叶片分成和叶片数目相等的若干个小腔。如果以叶轮的下部0°为起点,那么水环式真空泵的叶轮在旋转前180°时小腔的容积由小变大,而且与端面上的吸气口相通,此时气体被吸入。当吸气终了时,小腔则与吸气口隔绝,当水环式真空泵的叶轮继续旋转时,小腔由大变小,使气体被压缩,当小腔与排气口相通时,气体变被排出水环式真空泵外。水环式真空泵工作原理如图2所示。

图2 水环式真空泵工作原理

2 常见问题及原因分析

2.1 常见问题

安钢焦化厂的水环式真空泵在实际使用中的常见问题主要有机械密封失效 、叶轮腐蚀和碎裂、真空度不足等。

2.2 原因分析

(1)机械密封失效:水环式真空泵在实际使用过程中,由于输送的硫化氢气体具有一定的腐蚀性,因此极易对机械密封造成腐蚀;由于长时间连续运转,容易对机械密封密封面造成磨损;同时,由于焦炉煤气中含有一定量的煤焦油,极易导致机械密封的弹簧不动作或损坏,造成动静环紧力不够,使得动静环密封面间隙变大,破坏了动静环密封端面间形成的液膜,造成酸性气体泄漏。

(2)叶轮腐蚀和碎裂:水环式真空泵叶轮在运转过程中,叶轮接触液的酸性对叶轮表面的腐蚀是不可避免的,同时由于叶轮旋转带动吸收液而产生引力,极易造成叶轮损坏,进而使叶轮在失去动平衡的状态下运行,造成叶轮的断裂。

(3)真空度不足:水环式真空泵的叶轮与泵体及圆盘的结合精度要求极高,若是泵体与叶轮、圆盘与叶轮的间隙超标,势必会造成整台泵的工作效率大幅度降低,满足不了工艺所要求的真空度。

3 修复方案

针对真空泵修复中存在的问题,相关技术人员进行了积极探索和实践,摸索出了一套经济有效的修复方案。

3.1 检修平台

针对设备自身的特点,结合现场实际情况,在地面制作简易检修平台,方便真空泵的固定、拆解及安装。检修结束后可以把平台运至指定位置,为现场清理及下次修复提供了便利。

3.2 解体

首先,使用两台起重机配合,将泵体吊运至检修平台,并可靠固定。拆除一端轴承后,制作轴套锁紧专业工具,同时利用机械密封自身的紧固螺栓,加工机械密封拆卸装置,对机械密封及轴套进行保护性拆卸。在机封拆卸后,回装轴承以定位叶轮,防止泵体在转向过程中对另一端机封造成损伤。

其次,使用两台起重机配合将泵体转向,立于检修平台上,以相同的方式对另一端机封及轴套进行保护性拆除。

最后,利用起重机对泵体其他部位进行解体。

3.3 检查及修复

泵体解体后,对真空泵的轴、叶轮、机械密封、轴承等关键备件进行检查和测量,对损坏备件进行更换或修复。

3.3.1 轴的修复

轴在使用过程中,因逐渐磨损而使尺寸超出公差范围,同时在局部产生严重的热机械疲劳裂纹。因此,采用堆焊后进行机械加工来恢复轴的功能精度,如图3所示。

图3 堆焊后对轴进行机械加工

3.3.2 叶轮修复

现场所用型号为2BE1403-OHY9真空泵叶轮材质与工况相匹配,正常情况下不会出现因腐蚀而造成动平衡失稳引起设备振动超标的现象。从解体情况来看,叶轮的损坏一般是由轴承损坏造成旋转轴心发生变化引起的摩擦、碰撞引起的。对损坏崩裂较严重的叶轮,可更换新备件;对局部掉块或磨损的叶轮,可采用堆焊、挖补等方法予以修复。叶轮与轴装配好后要进行动平衡实验,实验合格后方可进行泵的组装。叶轮的修复加工如图4所示。

图4 叶轮的修复加工

3.3.3 机封修复

机械密封使用一段时间后,存在动静环磨损和密封老化现象,具体表现为漏水和有刺激性气体泄出。通过对动静环进行解体检查,如果发现磨损严重、密封圈老化、弹簧锈蚀等,则予以更换。组合机械密封时应按实际测量数据来调整弹簧的压缩量,若过紧,机械密封的动静环表面会因为摩擦大、温度过高,造成密封端面磨损或烧坏;若过松,则达不到密封要求。过紧时,可在静环痤与泵盖间加垫片来调整;过松时,可在动环痤与轴端面间加垫片来调整。安装时,动静环表面应涂润滑油。

机械密封修复完成后,要进行密封性试验,每分钟泄漏量不超过5滴,周围无明显脱硫液刺激性气味为满足要求,如不能满足密封要求,应对机械密封进行重新调整。

3.4 回装

回装时应按照“先拆后装,后拆先装”的原则进行,回装过程中要保证装配精度。重点要关注以下几点:

(1)安装轴承时,应注意轴承外圈与轴承座、内圈与轴的配合间隙。非负荷端轴承应固定,负荷端轴承应有0.20~0.30 mm的轴向间隙。

(2)机械密封弹簧压缩量要符合标准,不允许有过大或过小现象,要求允许误差范围为±2.00 mm。过大会增加端面比压,过小会造成比压不足而不能起到有效的密封作用。

(3)动环安装后要保证能在轴上灵活移动,将动环压向弹簧后应能自动回弹。对机械密封进行水压试验时,要求试验压力为0.3 MPa。

(4)用塞尺检查压盖与轴或轴套外径的配合间隙(即同心度),误差不大于±0.01 mm。

(5)压盖紧固应在联轴器找正后进行,螺栓应均匀上紧,防止压盖端面偏斜;用塞尺检查各点,误差不大于±0.05 mm。

3.5 间隙的调节

为了保证修复检修完成后泵的高效率运行,叶轮和圆盘之间的间隙必须满足要求。在整体装配完成后,通过泵体两端轴承压盖,对叶轮与圆盘间隙进行调整。利用0.05 mm的调整垫片对叶轮与两端圆盘的间隙进行精准定位,以保证叶轮与两端圆盘圆盘之间的间隙控制在±0.45 mm范围之内。

4 修复效果

4.1 真空泵运行状态

经过试车运行,运转平稳,无杂音、噪声不大于85 dB(A),各部轴承温度小于70 ℃, 轴承振动量小于0.09 mm,电动机电流不超过额定值,机械密封工作正常、无泄漏。修复后的轴承状态参数见表1。

表1 修复后的轴承状态参数

4.2 修复前后工艺参数对比

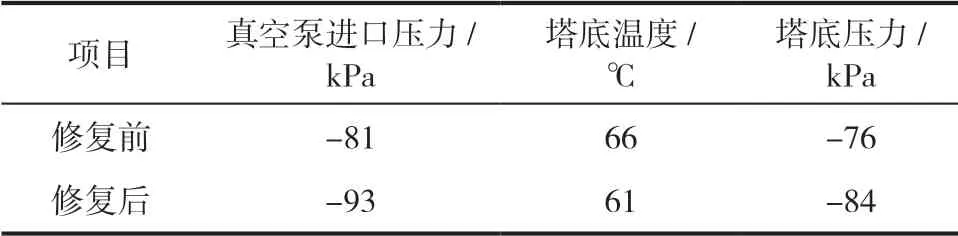

对修复前后的工艺参数对比,具体见数据表2。

表2 修复前后工艺参数对比

4.3 经济效益

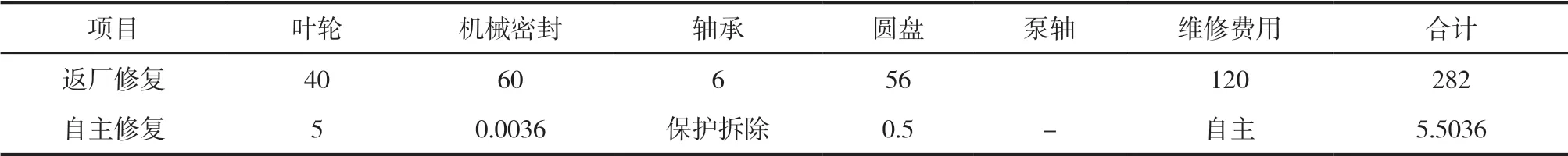

对返厂修复与自主修复费用进行了对比,发现真空泵的自主修复可以为集团公司节约资金276万元,具体数据见表3。

表3 返厂修复与自主修复费用对比 万元/台

4.4 时间效益

真空泵若返厂修复, 1台设备的修复周期为4个月,而本次自主修复仅用了35天就完成了两台设备的维修,为生产的稳定顺行提供了有力的保障。返厂修复与自主修复大中修的耗时对比见表4。

5 结论

通过自主修复,总结出了机封和轴承保护拆卸的标准方法和步骤,损坏备件的标准修复方案,整机组装的标准步骤和控制要点,日常运行标准控制要点以及备件申报控制要点;通过自主修复,优化了检修步骤,缩短了检修时间,保证了修复检修质量,明确了设备运行管理要点,打破了该设备的垄断检修模式;采用自主修复,节约了大量资金,实现了降本增效。