主回路滞流分支管振动超标的原因分析与设计优化

蔡 坤,邹建荣,蔡奕霖,马志才,朱昶帆,邱 健,郑明光,*

(1.上海交通大学 机械与动力工程学院,上海 200240;2.上海核工程研究设计院有限公司,上海 200233)

在某核电厂热态试验中,发现连接主回路(RCL)的一个滞流分支管道振动明显,实测振动幅度接近1 mm,加速度约为2.5g,经应力和加速度评估,振动会引起疲劳累积,对管道上的隔离阀和爆破阀的功能有影响,从而危害到承压边界的安全性。因此,必须采取措施降低管道振动。

核电厂的核级管道在设计中考虑了振动工况[1],但实际载荷比设计工况更加复杂,因此在安装调试中按照ASME OM测量并评估管道振动,运行中若发现裂纹或泄漏及时维修[2]。多个核电厂由于母管振动带动仪表管振动造成焊缝疲劳失效[3],通过加强仪表管和焊缝降低交变应力;秦山核电厂的主蒸汽管至除氧器加热管管系[4]和田湾核电厂凝结水系统管系[5]的设计过柔,增加刚性支架或阻尼器提高管系刚度;田湾核电厂的乏燃料水池冷却系统管道[6]和CPR1000核电厂安全注入系统(RIS)管道[7]的孔板下游空化,通过单孔孔板改多孔孔板消除孔板下游空化;1 000 MW核电机组的再循环管道[8]水平方向过柔,由于调节阀下游流体闪蒸造成振动超标,增加支架并提高调节阀下游压力后振动减小。核电厂中大管径管道(4英寸以上)的振动主要是流体作用到过柔的管道引起振动超标,小管径管道(1英寸及以下)的振动以受母管影响的振动激励为主。

本文研究RCL滞流分支管管道振动机理,根据振动实测、管道结构振动特性分析和声振动分析等确定激励载荷,提出管道优化方案。

1 管道振动机理

引起管道振动的机理有很多,主要是激励与固有频率共振。根据激励源的不同振动可分为两大类:机械激励振动和流体激励振动[9]。机械激励是由机械运动(如泵和电机)或其他部件振动传递的机械载荷产生的,如泵和电机等旋转机械由于偏心[10]、安装偏差和轴承而产生振动[11],管道与支架由于摩擦产生振动等。流体激励表现为压力波动,包括泵致压力脉动[12]、输流管道流固耦合引起的管道振动[13]、蒸汽和流体中的声压变化[14-15]、流体结构耦合引起的压力变化[16]、阀门作用引起的流量变化、两相流[17]、气穴和闪蒸等。其中泵致压力脉动[18]是泵引发的流体载荷,其频谱在特定频率下有峰值,如旋转频率、两次旋转频率和叶片通过频率等。声压载荷通常很小,较大的声压载荷通过流声耦合放大[19]。湍流引起宽带压力波动[20],主要在管道中由于流动不连续性造成,如弯管、三通、阀门等位置形成湍流。根据以上管道振动机理,可逐一筛查滞流管振动的原因。

2 根本原因分析

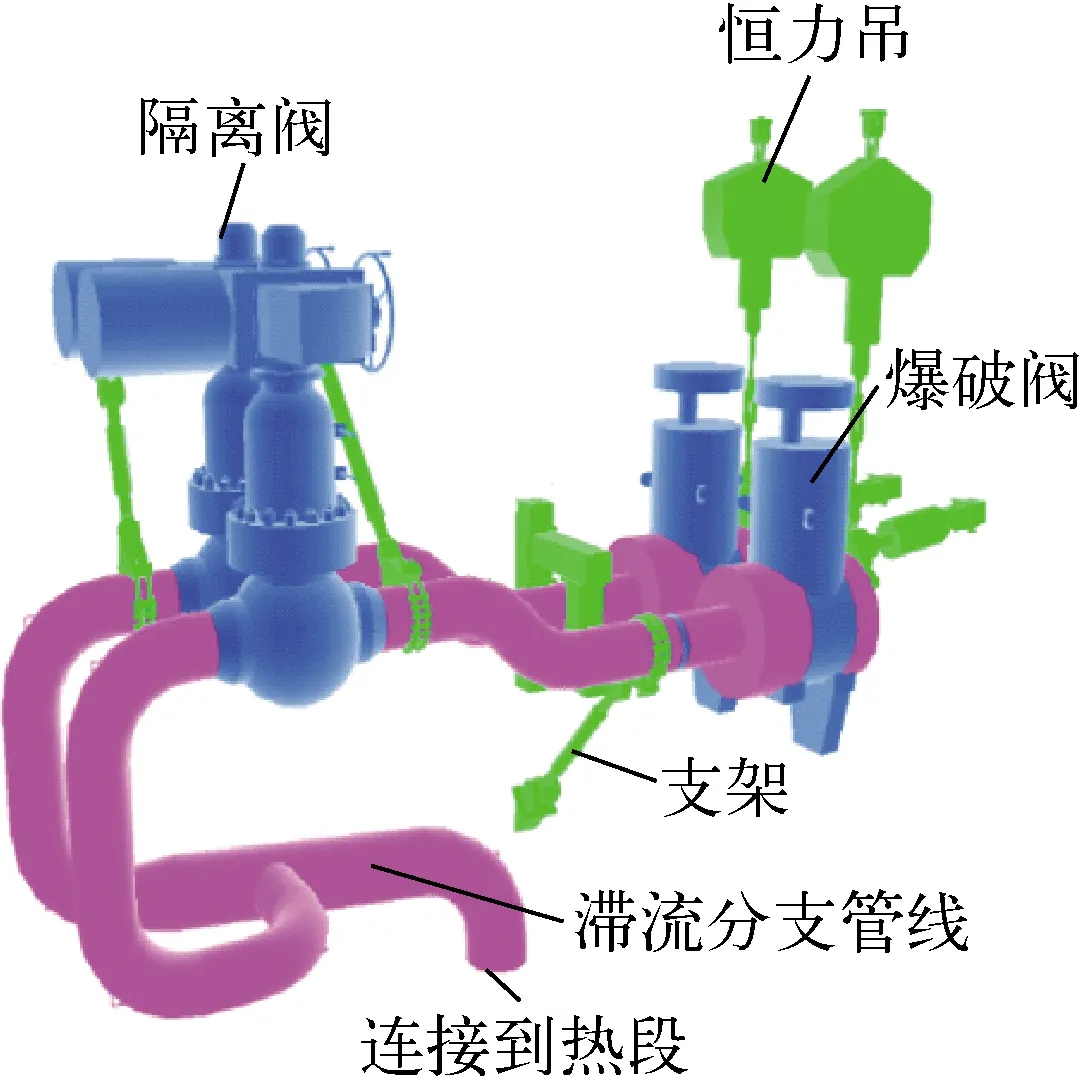

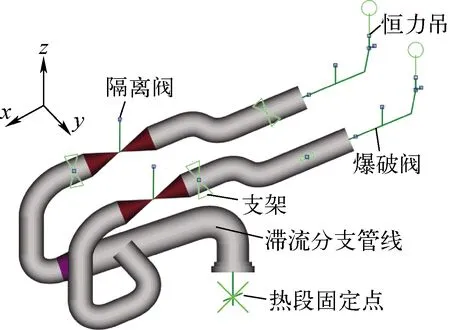

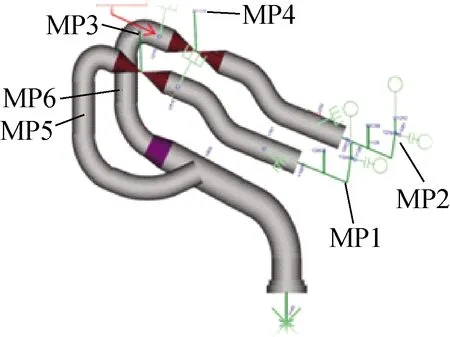

图1 滞流分支管布置模型Fig.1 Stagnant branch layout model

本文研究的RCL滞流分支管布置模型(外径350 mm)如图1所示,一端连接到RCL的热段,另一端连接到爆破阀。在正常运行期间,爆破阀关闭,此管道为RCL的滞流分支。由于此管道是RCL压力边界的一部分,必须研究其振动的根本原因并提出解决方案。

2.1 激励引发管道结构共振

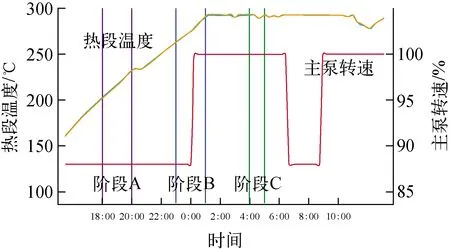

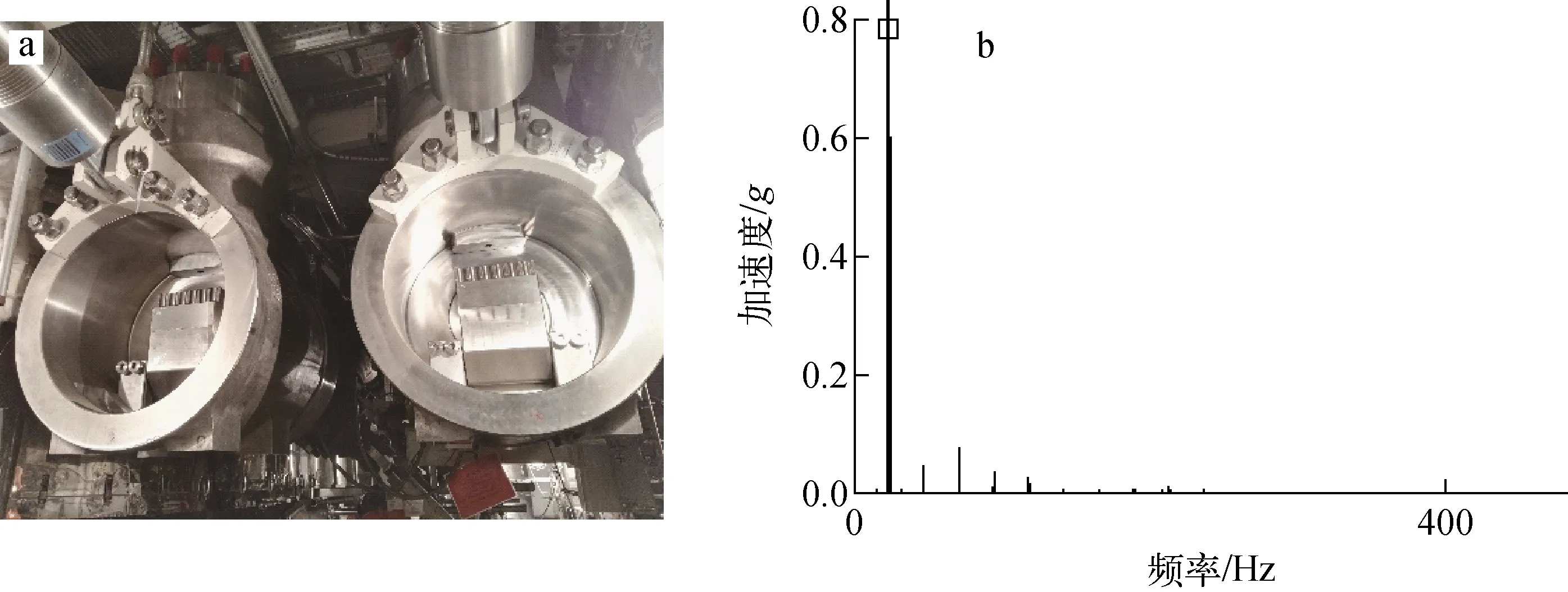

从主控室(MCR)获得了核电厂热态试验过程中爆破阀的振幅。升温过程中RCL的状态参数如图2所示,爆破阀的振幅如图3所示。

图2 升温过程中RCL的温度和主泵转速Fig.2 RCL temperature and reactor coolant pump speed in heatup process

由图2、3可见:热段温度在230~240 ℃范围内爆破阀有一振动峰,见图3中的“阶段A”;当温度接近292 ℃时,似乎会出现另一振动峰。由图3可见:随着主泵(RCP)转速(相对满转速)从88%提升到100%,振动水平有阶跃,见图3中的“阶段B”;RCL温度稳定在292 ℃和主泵转速稳定在100%转速后,振幅稍有下降,见图3的“阶段C”;当隔离阀关闭时,振动突然降低到可忽略的水平。热段温度为292 ℃时爆破阀测点和振动频谱如图4所示。

图3 爆破阀振幅随RCL状态的变化Fig.3 Amplitude changing of squib valvewith status of RCL

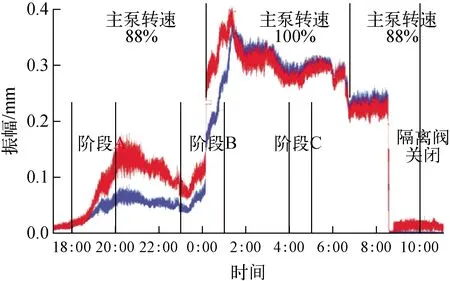

图4 爆破阀测点(a)和振动频谱(b)Fig.4 Squib valve outlet (a) and acceleration spectrum (b)

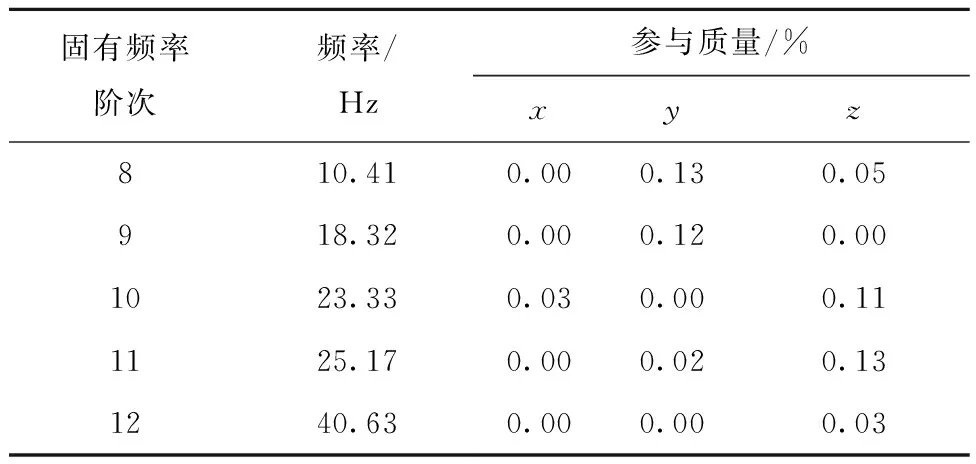

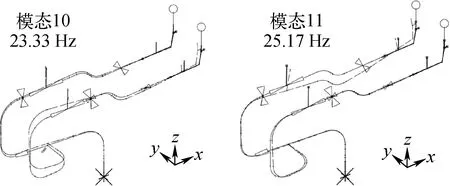

由于振动频率单一,主要集中在24 Hz,初步推测是激励载荷引发管道的固有频率振动。由滞流分支管道的模态分析可得到管道的固有频率,有限元分析模型如图5所示,固有频率列于表1。

由于管道的固有频率很多,表1只列出24 Hz附近几阶固有频率。由表1可见,在23~25 Hz范围有管道固有频率,与实测振动频率接近,且有较大的参与质量,初步确定为激励引发管道共振。滞流分支管的振型如图6所示。

图5 滞流分支管的有限元模型Fig.5 Finite element model of stagnant branch

表1 滞流分支管的固有频率Table 1 Natural frequency of stagnant branch

图6 滞流分支管的振型Fig.6 Vibration mode of stagnant branch

2.2 激励为管道内流体的声振动

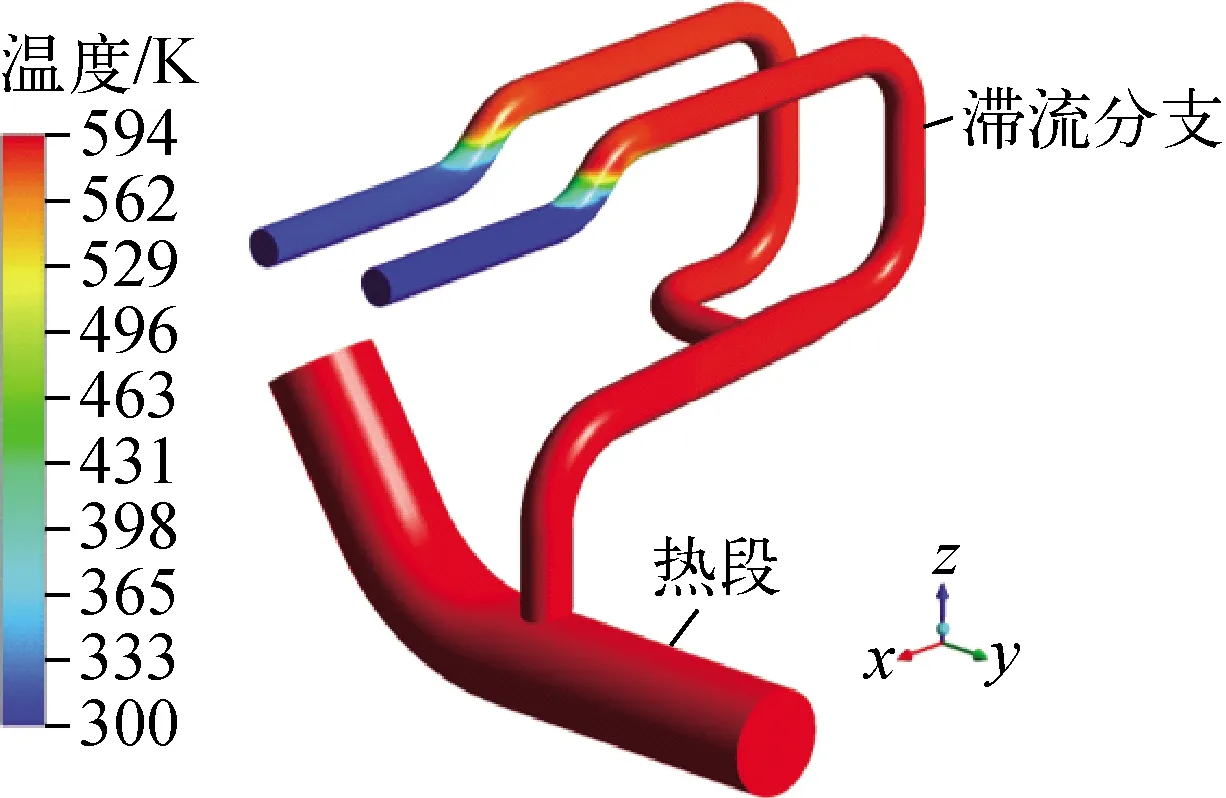

由图2、3可知,RCL升温过程中爆破阀的振幅不断变化,因此管道振动与流体温度相关。滞流分支管的温度分布和RCL热段温度的关系如图7所示。

图7 正常运行时滞流分支管的温度分布Fig.7 Temperature distribution of stagnant branch under normal operation

滞流分支管内流体的温度可简化为高温段和低温段。高温段的温度与热段温度一致,低温段的温度与环境温度一致。高温段与低温段之间有很短的过渡。

本工作测量了3个不同状态下爆破阀的振动数据(采样频率1 kHz),其频率均是单频为主。RCL状态和爆破阀的振动频率列于表2。

根据振动机理可排除主泵机械振动、主泵产生的流体压力脉动激励和湍流激励等。按照一维管道声振动频率计算公式(式(1)),根据表2参数计算不同工况下的声振动频率。

(1)

式中:fa为声振动频率;Ci(i=1,2,…,n)为不同管段的声速;Li为不同管道的长度。

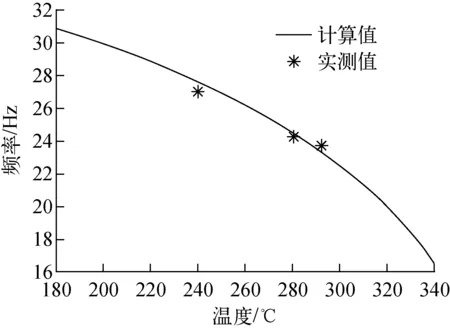

考虑到滞流分支管的温度分布不均(图7),将滞流分支管的温度简化为两部分。由式(1)计算出声振动频率,声振动频率理论值与实测值的比较如图8所示。

图8 声振动频率理论值和实测值的比较Fig.8 Comparison of theoretical value and measured value for acoustic vibration frequency

由图8可见,管道声振动频率随温度变化的趋势与理论值基本一致,由此初步验证管道振动的激励为滞流分支管内流体的声振动。为进一步确认管道振动的根本原因,安装了管道振动在线监测系统,测量点(MP)如图9所示,每个MP安装3个方向传感器。

图9 滞流分支管的在线监测系统Fig.9 Online monitoring system of stagnant branch

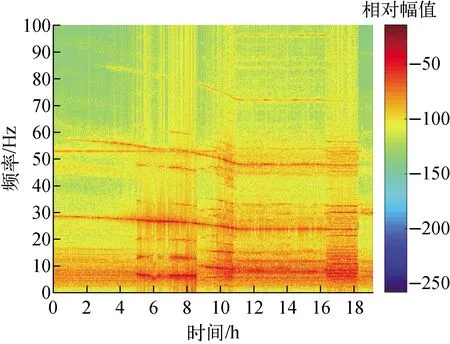

在线监测系统得到滞流分支管振动的时程(采样频率2 kHz,数据时长20 h),截取升温段的部分数据。为使时频图能更好区分振动的频率成分,对时频谱的振幅取对数,得到爆破阀(MP1)振动的时频图如图10所示。由图10可见,随热段温度的升高,激振频率持续降低,当激振频率接近管道固有频率时,振动明显增大。当激振频率继续降低,离开管道的固有频率时,振动逐渐减小。由管道结构的固有频率分析结果和在线监测系统的振动数据可知,管道结构的共振是由声激励引起的。

图10 爆破阀振动的时频图Fig.10 Time frequency diagram of squib valve vibration

2.3 漩涡脱落与声振动频率锁定

声激励是流体的压力波动,通常是由流动引起的压力变化造成的。在滞流分支管三通位置,当流体漩涡脱落频率接近声振动频率时,流体漩涡脱落频率被滞流分支管的声频率锁定[21](简称声频锁定),此时发生流致声共振。Ziada等[22-23]研究了不同布局下的流致声振动,得到了Strouhal数与声频率锁定的关系。对于本文研究的滞流分支管,当Strouhal数的范围在0.4~0.6之间时发生频率锁定。Strouhal数为:

(2)

式中:S为Strouhal数;f为声振动频率;L为分支管长度;U为母管流速。

表3列出不同工况下的Strouhal数,在温度为274~292 ℃、主泵转速为88%~100%范围内,Strouhal数在0.4~0.6之间,在漩涡脱落被声振动频率锁定的范围内,此时发生流致声共振,因此声激励明显。

表3 不同温度和主泵转速下的Strouhal数Table 3 Strouhal number in different temperatures and RCP speeds

由以上实测和分析可见,高速流体流经滞流分支管与热段连接的三通处发生漩涡脱落,漩涡脱落频率与滞流分支管的声振动频率接近,漩涡脱落被声振动频率锁定,发生流致声共振。声振动频率与管道结构频率重叠,发生声固耦合共振。综合流致声共振和声固耦合共振现象可推断,滞流分支管振动超标的根本原因为流声固耦合。

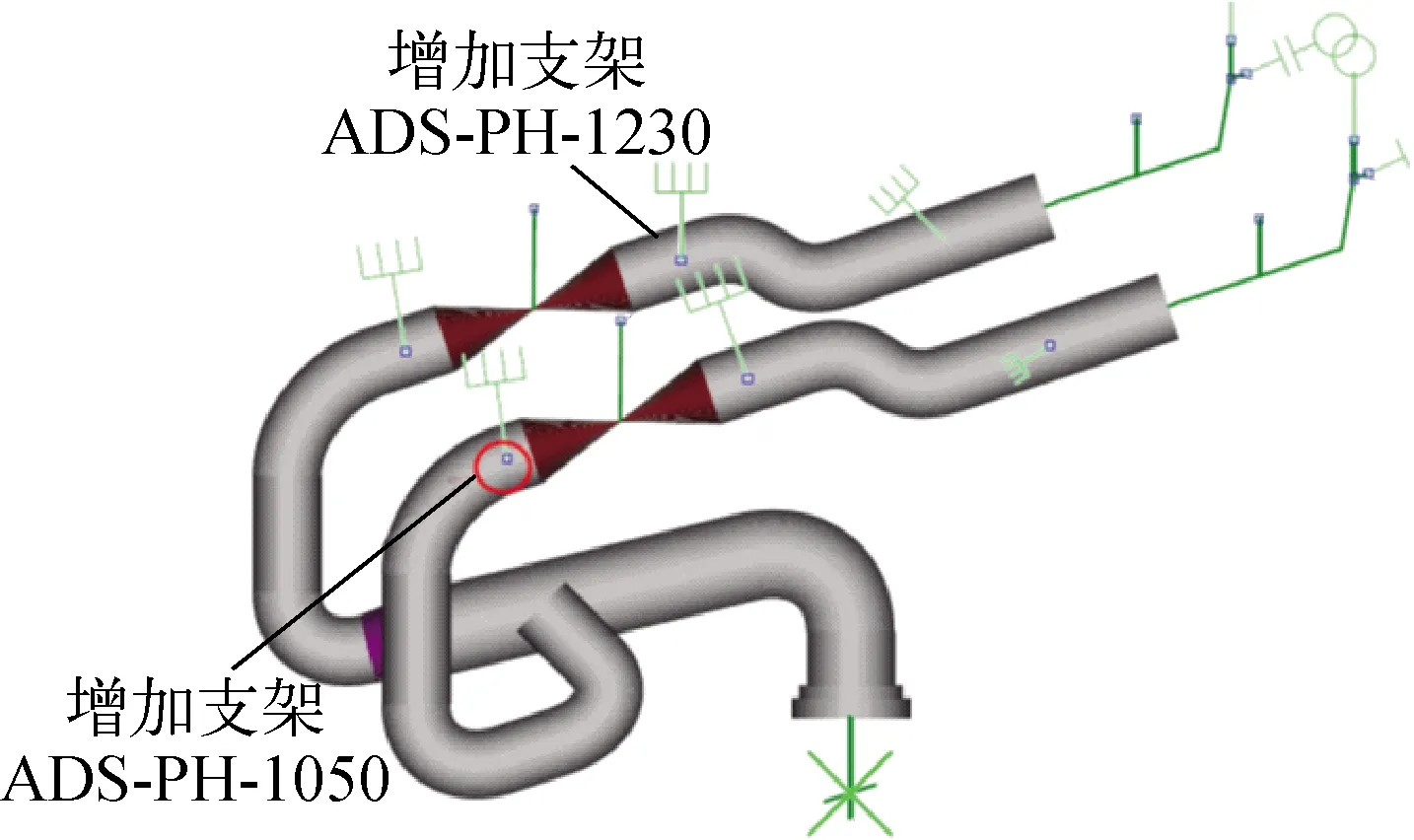

3 设计优化

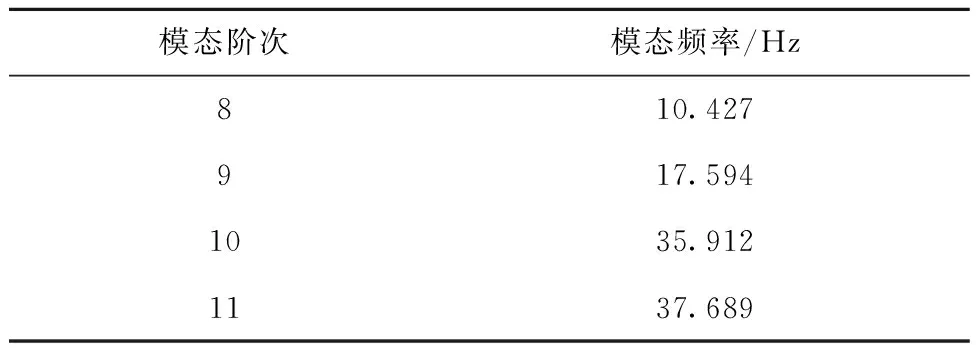

基于以上原因分析,管道优化的目标是降低流致声振动和降低声固耦合振动。采用的方法如下:在滞流分支管三通内侧修改倒角,以降低流致声振动;调整滞流分支管管道支架,改变管道固有频率,以避开声振动频率。经过几十次支架修改方案的尝试,最终找到恰当的支架布置,可使管道固有频率避开19~28 Hz范围内的声激励。即在管道上增加2个支架,支架的位置和支承方向如图11所示。修改后的管道固有频率列于表4。

修改后管道固有频率第9阶为17.59 Hz,第10阶为35.91 Hz,避开了热段温度变化范围内的声振动频率(19~28 Hz),根据现有振动测量数据可判断不会发生声固耦合共振。考虑到三通内倒角降低了声振动幅值,修改后管道振动的振幅将会大幅下降到振动限值以下。

图11 修改后的管道布置Fig.11 Modified layout of pipeline

表4 滞流分支管修改后的结构频率Table 4 Modal frequency of stagnant branch after modification

4 结论

核电厂热试期间巡视发现RCL的某一滞流分支管管道振动明显,经测量评估振动超标。根据管道固有频率分析和实测振动数据推测,振动为激励引发管道共振。根据声模态分析和实测振动随温度的变化,推测激励为管道内流体的声振动激励。根据漩涡脱落与声振动频率锁定的计算推测,流体的声振动激励为滞流分支管三通处流体的漩涡脱落频率与滞流管内流体的固有声振动频率接近,引发声振动频率锁定而产生。流致声共振放大了声振动,声振动激励管道结构共振放大了管道振动,流声固耦合的两级共振放大造成了滞流分支管振动超标。电厂实测数据反映了RCL升温过程中滞流分支管振动的频率变化和幅值变化,验证了流声固耦合的原因。对滞流分支管进行设计优化,根据现有振动数据可预测修改后的滞流分支管正常运行。