ACME台架蒸汽发生器传热特性数值模拟

李伟卿,吕玉凤,*,赵民富,钟 佳,王 楠,张 鹏

(1.中国原子能科学研究院 反应堆工程技术研究部,北京 102413;2.国核华清(北京)核电技术研发中心有限公司,北京 102209)

在引进消化吸收AP1000技术的基础上,我国自主研发了具有更高功率的核电站CAP1400,同样采用了先进的非能动安全技术。为支持其安全评审,特别设计了先进堆芯冷却机理试验(ACME)整体试验台架,用于开展CAP1400小破口事故模拟试验。ACME台架是以1/3高度和1/94体积比例设计的CAP1400整体试验台架,最高运行压力为9.2 MPa[1]。ACME台架共有两台蒸汽发生器(SG),用来导出模拟堆芯的热量,两台SG均采用U型管式换热结构,主要由U型管束、折流板、筒体、U型管束套筒、汽水分离器、主给水接管及主蒸汽管线接口等组成。

SG内部结构非常复杂,进行直接数值模拟非常困难,目前的研究多采用多孔介质模型,将管束简化为阻力件,通过对多孔流域附加源项的方式进行简化计算。蒋兴等[2]基于FLUENT软件,采用多孔介质模型,在SG二次侧流场为单相流动的条件下,计算了核电厂稳态运行过程中SG二次侧的三维流场。丛腾龙等[3-4]采用多孔介质模型,对SG二次侧流场进行了分析求解。胡立强等[5]把U型管束作为多孔介质进行简化,对AP1000 SG进行了CFD分析。姚彦贵等[6-7]基于多孔介质模型开发了核电SG三维热工水力分析程序ATHOS,并应用ATHOS对核电SG二次侧的传热传质现象进行了数值模拟。莫少嘉等[8]采用三维稳态分析软件GENEP I,利用多孔介质及局部阻力系数表征传热管及各几何部件的复杂结构和压降影响,对CPR1000 SG二次侧管束区进行了热工水力计算。张盼等[9]对U型管管壁采用第一类边界条件,研究了SG二次侧的流动及传热特性。史建新等[10]通过直接模拟方法研究了直流蒸汽发生器1根传热管二次侧的流动沸腾换热现象。目前也有研究者针对SG一、二次侧和传热管进行耦合计算,但仅限于单根管和单元管。杨元龙等[11]以大亚湾核电站SG为原型,建立了SG单元管三维物理模型,基于CFX软件进行了SG二回路侧两相流流动与沸腾换热特性数值模拟。孙宝芝等[12-15]利用数值手段对单根U型管模型和1根U型管及周围的8根管间流域进行了计算,研究了支撑板对一次侧流动换热特性的影响。

ACME台架的SG采用了折流板的支撑结构,无法采用通常的多孔介质模型进行简化,且采用多孔介质模型计算得到的流体温度分布、空泡分布是不准确的。本文借助中国原子能科学研究院的超级计算机系统,利用计算流体力学软件CFX对ACME台架的SG整体进行直接模拟。

1 几何模型和网格划分

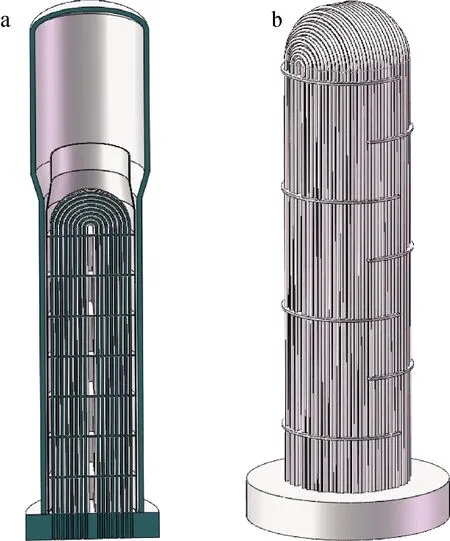

整个SG的结构复杂,建模时采用流动传热理论分析的方法区分主次因素,对SG结构进行适当简化。对于SG的二次侧,流体从传热管束获得热量,处于强烈的沸腾状态,并产生饱和蒸汽。考虑到主要换热为二次侧上升段流体与一次侧流体通过U型管壁的换热,因此为简化计算,计算将不考虑套筒下降段部分。根据流动和传热的需求,建立一次侧流体域、管壁及二次侧流体域结构。图1a为整个模型的剖面图,主要结构包括U型管束、折流板、管板、套筒和外壳。图1b为管束和折流板的分布,可发现管束与折流板同一个方向不存在对称性,由于折流板对流动的影响较大,建模时只能对SG进行整体建模,并考虑折流板的存在。

a——剖面图;b——管束图图1 几何模型Fig.1 Geometric model

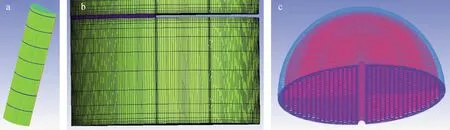

由于整个SG的结构复杂,直接建立流体域整体模型比较困难,因此对一次侧流体域、管壁及二次侧流体域分别进行实体建模。一次侧流体域包含管内流体域和下封头内流体域,为网格划分方便对两部分分别进行建模和网格划分。对下封头内流体域直接建立模型,然后进行非结构网格划分,网格如图2a所示。管束内流体域部分,由于各U型管均为圆柱结构,且等间距三角形排布,考虑到网格划分的方便,不进行实体建模,而是直接进行网格划分,首先画出单根U型管截面的面网格,然后通过阵列得到进口侧或出口侧所有U型管的面网格,最后通过拉伸得到整个管内流体域的体网格。U型管弯头附近的网格如图2b所示,为结构化网格[16]。

图2 下封头(a)和管内(b)流体域网格Fig.2 Mesh of fluid domain in lower head (a) and U-tube bundle (b)

管壁固体结构的网格划分方法与管内流体域相同,不必建立实体模型,同样先画出单根管的管壁截面网格,再通过阵列得到进口侧或出口侧所有管壁的截面网格,最后通过拉伸得到所有管壁结构的体网格。

对于二次侧流体域,376根U型管三角形排列,管外7个折流板横跨U型管的进出口段,并沿U型管束方向相对交错排布,对二次侧的流体域结构直接进行实体建模十分困难。通过对固体结构取补集的方法可间接得到二次侧的流体域,这需要首先将管内一次侧填成实心结构,然后再对固体结构取补集得到二次侧的流体域。

对二次侧整个流体域直接划分网格也比较困难,需进行分块处理分别进行网格划分,如图3所示。

最后得到管内流体域网格数量约1 088万,质量在0.6以上;管外总流体域网格数量约1 643万,质量在0.25以上;管壁网格数量约411万,质量在0.6以上;总网格量约3 142万网格单元。所有网格划分完成后,通过Interface将各部分连接起来,进行整体计算。

a——竖直管部分半流体域网格;b——折流板附近网格放大;c——上部弯头部分网格图3 二次侧流体域网格Fig.3 Mesh of secondary side fluid domain

2 物理模型及边界条件

2.1 物理模型

选取一次侧为单相的工况进行计算。SG一次侧管内为单相强制对流,由基本微分方程描述,并采用标准k-ε模型[17]描述湍流流动;传热管的导热过程由导热微分方程控制;二次侧流体为气液两相流动且涉及沸腾相变传热,采用两流体模型描述气液两相流动与传热。两流体模型质量、动量、能量守恒方程如式(1)~(3)所述,方程中考虑了气液两相间的质量、动量、能量的传输。二次侧液相作为连续相,其湍流流动采用标准k-ε模型描述,气相采用离散相零方程模型;采用热力学相变模型计算沸腾相变传热;采用Particle模型计算两相界面传递[11]。计算中考虑了气泡表面张力。

(1)

(2)

(3)

式中:ρ为密度,kg/m3;α为体积分数;U为速度,m/s;t为时间,s;mkj为单位体积内的相间传质速率,kg/(m3·s);μ为动力黏度系数,Pa·s;T为热力学温度,K;B为体积力,N/m3;p为压力,Pa;Fkj为单位体积内的相间作用力,N/m3;H为比焓,kJ/kg;λ为导热系数,W/(m·K);Qkj为单位体积内气液两相间传热速率,W/m3;下标k、j为相标记。

2.2 边界条件

根据试验数据分别设置一、二次侧的进口参数,一次侧压力为8.96 MPa,入口温度为289.7 ℃,入口流量为50.5 kg/s,工质选用IAPWS数据库中的steam5l。二次侧压力为6.36 MPa,入口温度为30 ℃,入口流量为0.81 kg/s,其中,液相体积分数为1,气相体积分数为0,工质物性选用IAPWS数据库中的steam5l和steam5v两流体组合[12];出口压力均设相对压力为0。

一、二回路侧流体与传热管接触面均设置为流固交界面,其中液相为无滑移边界条件,气相为有滑移边界条件。流固交界面热量传递为热流相等。

3 计算结果及分析

3.1 一次侧流动传热结果

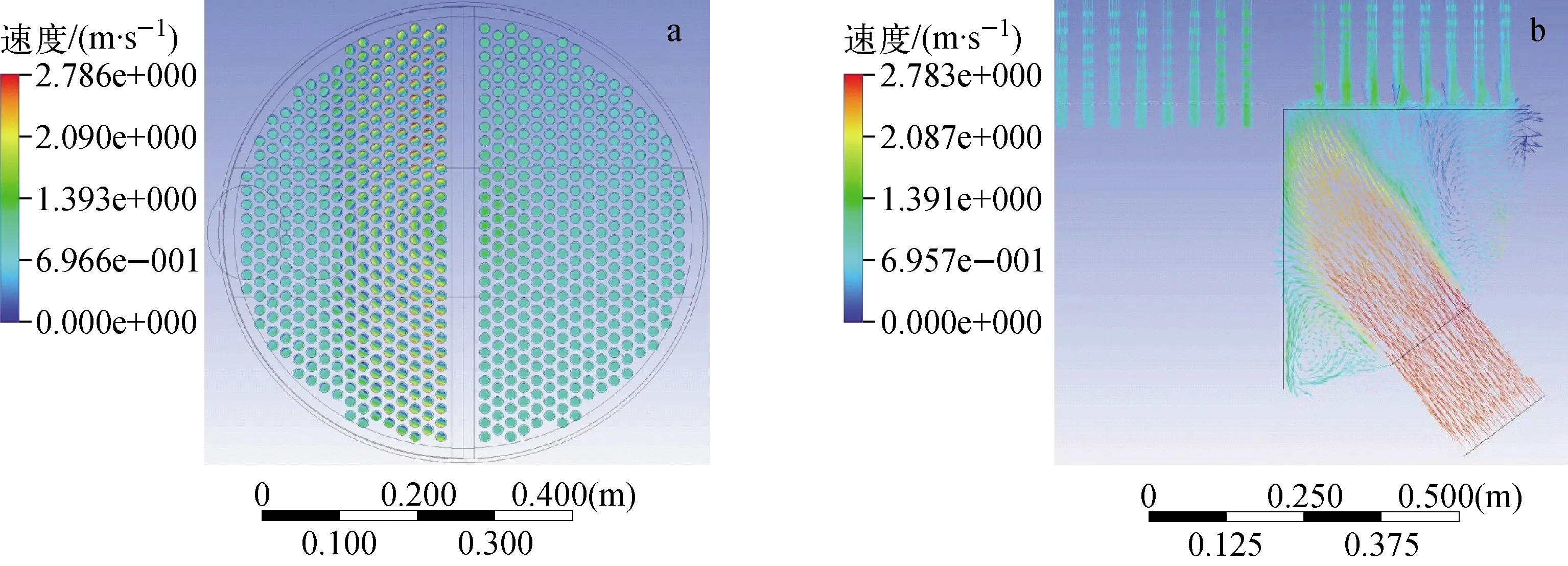

图4示出管束一次侧进、出口截面速度分布及局部速度矢量图。图4a中左半部分为进口截面,右半部分为出口截面。可看出,中心管束区(短管)的流速较高,周围管束(长管)的流速较低,这是由于入口接管和下封头结构局部阻力的影响,管板U型管进口处流量分配不均,流体由入口接管进入后流到下封头中心,然后向上向周围流动,靠近中心短管的流量较大,周围长管内流量较小(图4b),从而短管内流速较高,长管内流速较低。

图4 管束一次侧进、出口截面速度分布(a)及局部速度矢量图(b)Fig.4 Inlet and outlet section velocity distributionof bundle primary side (a) and local velocity vector (b)

计算得到U型管管束一次侧压力分布,如图5所示。由于各U型管的总长度相差较小,沿程阻力的影响较小,各U型管进出口局部阻力为压降的主要影响因素,短管内流速高,因此流动压差更大,为3.526 kPa;长管内流速低,流动压差要低一些,为2.191 kPa。试验测量的U型管内的流动压差为3.09 kPa,测量值处于长管和短管确定的流动压差范围之间,因此计算值是合理的。

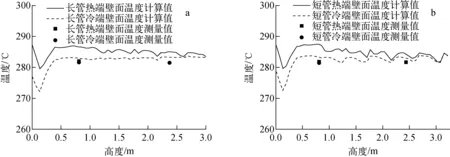

长、短U型管内的流体温度分布如图6所示,横坐标为距离管板的高度。由图6a可见,流体由热端进入后,随着传热的进行温度沿管长逐渐降低。计算得到热端中部的温度为287.22 ℃,比试验测量值288.51 ℃偏低,可能的原因为二次侧入口流体温度设为30 ℃,而实际上由于套筒的预热作用,入口流体温度会高于30 ℃,这将导致一、二次侧计算的传热量将比实际偏大,一次侧的温度将比试验值偏低。冷端计算的流体温度与试验值非常接近,说明随长度的增加,二次侧入口温度的影响逐渐减弱,基本可忽略。由图6b可见,短U型管内与长U型管内的流体温度分布类似,只是出口温度更高一些。这是因为短U型管的换热面积相对长U型管较小,导致进、出口温度差较小。

3.2 二次侧流动传热

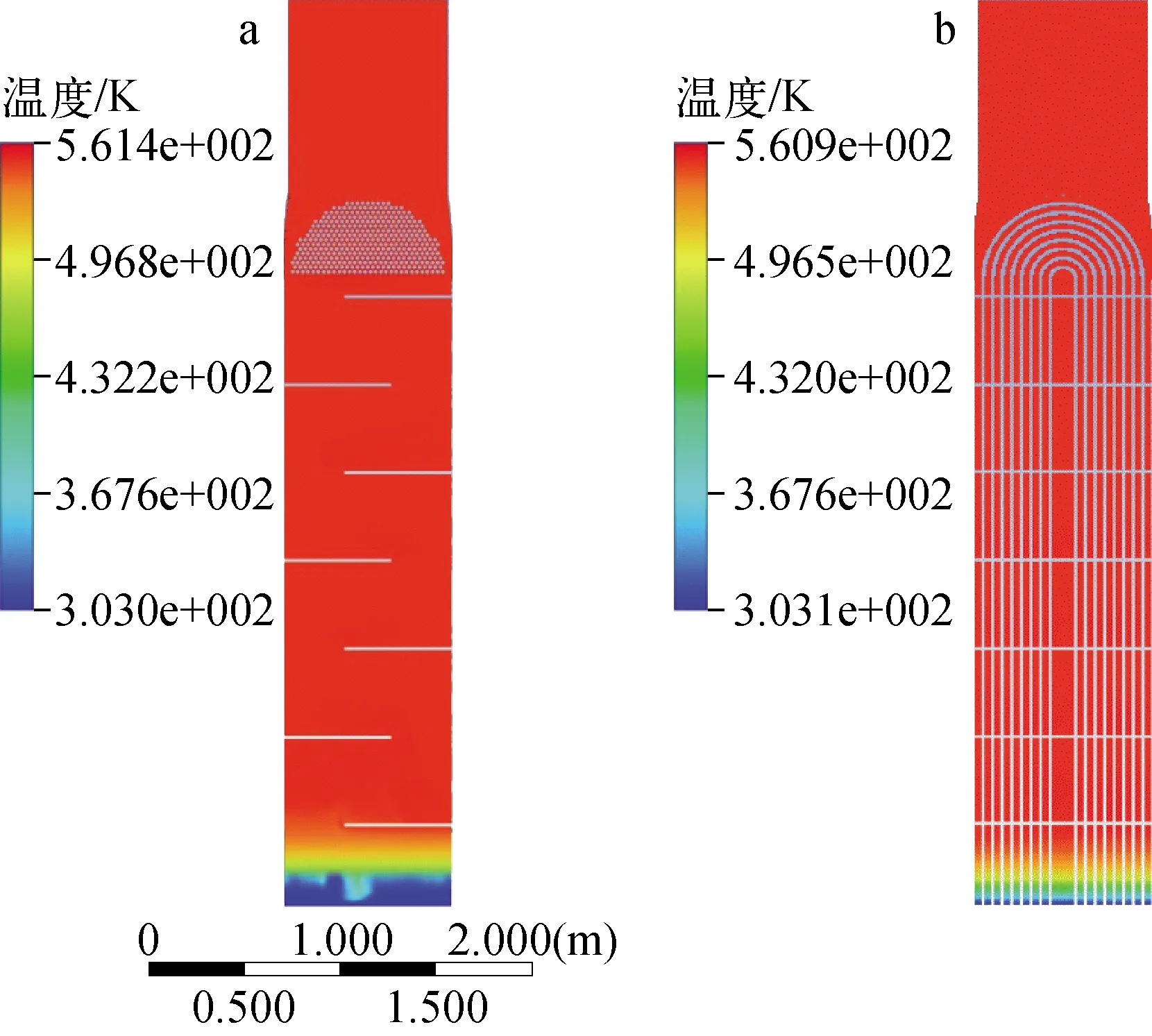

SG二次侧的流体温度分布如图7所示。管板底部为过冷水,向上流动过程中在一次侧流体的加热下迅速升温,经过第1道折流板后已基本变为饱和水。也就是说预热段相比沸腾段要短很多,二次侧入口处的温度对二次侧换热的影响很小。

图5 管束一次侧压力分布Fig.5 Pressure distribution of bundle primary side

图6 长U型管(a)和短U型管(b)内流体温度沿高度的变化Fig.6 Flow temperature variation in long U-type tube (a) and short U-type tube (b) with height

a——正视图;b——侧视图图7 SG二次侧温度分布Fig.7 Secondary side temperature distribution of SG

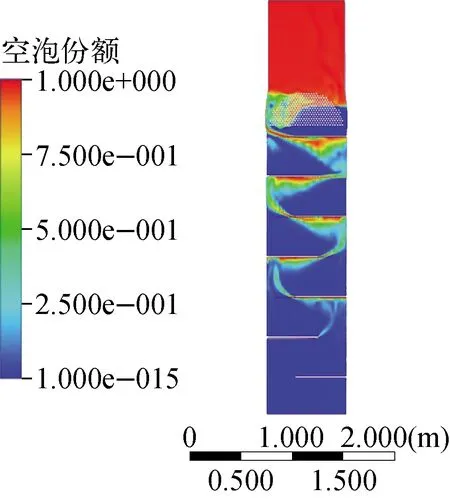

SG二次侧的空泡份额分布如图8所示。从第2道折流板开始产生气泡,随高度的增加,折流板底部积聚的气泡增多,在弯管区附近及以上区域已全部变为蒸汽。从图8中还可发现,折流板附近的截面上,外侧的空泡份额比内侧低很多,说明外侧管束的换热能力更强。

图8 SG二次侧空泡份额分布Fig.8 Secondary side void fraction distribution of SG

计算的二次侧入口压力为-21 411 Pa,根据试验测量的液位2.78 m推算出二次侧入口压力为-21 488 Pa,与试验结果符合较好。

3.3 U型管传热

U型管束的壁面温度分布如图9所示。图9a为管束左视图,右侧为传热管进口,左侧为传热管出口,可看出沿U型管长度方向壁面温度的变化。由于整个U型管浸没在二次侧流体中,且底部为过冷水(即预热段),因此该段传热管的壁面温度较低。U型管进口处水温较高,因此预热段右端的壁面温度比左端的壁面温度要高些。在上升段,二次侧流体逐渐沸腾并产生蒸汽,因此壁面温度也在升高。图9b为管束前视图,可看出在折流板及折流板上部一段区域内,壁面温度稍高些,这是因为该处的流速较低,换热能力较差。

图10示出长U型管和短U型管壁面温度的分布。可看出,沿管束长度方向,由于上升段过冷水的冷却作用,壁面温度首先急剧降低。进入蒸发段后,壁面温度基本不变。试验测量的壁面温度基本在281 ℃左右,计算的壁面温度比试验值稍高。

a——左视图;b——前视图图9 U型管束壁面温度分布Fig.9 Wall temperature distribution of U-type bundle

图10 长U型管(a)和短U型管(b)壁面温度沿高度的变化Fig.10 Wall temperature variation of long U-type tube (a) and short U-type tube (b) with height

4 结论

采用计算流体力学软件CFX对ACME台架的SG稳态工况进行了模拟计算,选用热力学相变模型描述SG二次侧两相的沸腾与换热过程,获得了SG一、二次侧的流动和传热情况,掌握了SG一、二次侧及传热管整体耦合计算的方法,主要结论如下。

1) 采用一、二次侧及传热管流固耦合的方法进行了SG的整体模拟,获得了准确的一次侧流体的温度分布、管壁温度分布、二次侧流体温度分布及空泡份额分布。计算结果与试验结果符合较好。

2) 计算得到的长U型管内流体温度、短U型管内流体温度及管壁温度与试验值均较接近,最大相差约2 ℃。在一次侧流体的加热作用下,二次侧水处于强烈的沸腾状态,大部分空间为汽水两相混合物。从第2道折流板开始,在折流板底部已积聚了部分气泡,且随高度增加,折流板底部积聚的气泡越多。在弯管区附近及以上区域,已经全部变为蒸汽,部分U型管束已经裸露。