α+β两相区热处理对Zr-Sn-Nb合金微观组织和腐蚀性能的影响

贾玉振,戴 训,王朋飞,刘 鸿,彭 倩

(中国核动力研究设计院 反应堆燃料及材料重点实验室,四川 成都 610213)

锆合金由于高中子经济性、良好的耐腐蚀性能以及较好的辐照稳定性和力学性能,是目前核动力反应堆常用的包壳材料。Zr-Sn-Nb系合金具有较传统Zircaloys合金更优异的耐水侧腐蚀性能、抗辐照性能、抗蠕变及疲劳性能。近年来,我国也开发出了多种Zr-Sn-Nb系的新型高性能锆合金[1]。锆合金中Nb、Fe、Cr等主要合金元素的固溶度很小,在加工制造以及服役状态下存在大量第二相。第二相的存在会显著影响锆合金的晶粒长大行为、吸氢性能、耐腐蚀性能和力学性能[2-4],因此锆合金中第二相的行为备受关注。锆合金中第二相的尺寸、结构、种类和热稳定性等都是近年来研究的重点[5-7]。目前,关于锆合金热处理方式、微观结构、第二相和耐腐蚀性能之间的关系,还不是十分清楚,需深入研究。

之前的研究[8-10]普遍认为,锆合金中的β-Zr第二相不利于锆合金的均匀腐蚀性能,因此,在锆合金的加工过程中,往往避免在α+β两相区温度下进行热加工,以防止残留的β-Zr恶化锆合金的腐蚀性能。但也有研究[11-12]表明,在α+β两相区温度下热加工形成的β-Zr分解后,锆合金的均匀腐蚀性能会得到一定程度改善。目前,关于锆合金中β-Zr分解对腐蚀行为的具体影响机制研究较少。

本研究拟在α+β两相区温度下对Zr-Sn-Nb合金进行热处理,并采用扫描电子显微镜(SEM)、高压釜、聚焦离子束(FIB)和原子力显微镜(AFM)等方法,对热处理后的Zr-Sn-Nb合金的微观结构、腐蚀性能和腐蚀后氧化膜形貌进行系统研究,分析α+β两相区温度下的热处理制度对锆合金中第二相演变和均匀腐蚀行为的影响。

1 实验材料及方法

1.1 材料

Zr-Sn-Nb合金,其化学成分及含量(质量分数)如下:Nb,3%;Sn,0.71%;Fe,0.35%;Cr,0.15%;Zr,余量。

利用核级海绵锆配制合金,通过压制的电极,采用3次真空自耗熔炼得到Zr-Sn-Nb锆合金铸锭,而后在1 000 ℃以上经β相温度区锻造、均匀化处理、淬火后获得实验材料。

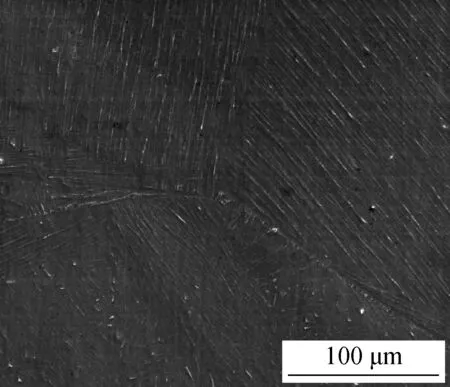

淬火后所得实验材料的微观结构如图1所示。从图1可看出,淬火态样品微观组织呈板条状晶粒,第二相粒子分布在板条晶界上。

图1 Zr-Sn-Nb合金β相淬火态材料的微观结构Fig.1 Microstructure of Zr-Sn-Nb alloy quenched by β phase

1.2 Zr-Sn-Nb合金在α+β两相区温度下的热处理

对实验材料进行真空封管后,在820 ℃分别进行1 h或10 h的保温,然后进行水淬处理,之后对部分样品在580 ℃真空条件下进行1 h最终退火处理。所得样品分别标记为820-1、820-1-A、820-10、820-10-A(表1)。将所得样品制作成约20 mm×15 mm×2 mm的腐蚀用试样。

1.3 腐蚀试验

对表1中的4种试样进行机械磨抛后,置于硝酸(HNO3)-氢氟酸(HF)-甘油溶液中进行化学腐蚀。采用Nova Nano SEM 400型SEM(美国FEI公司)对化学腐蚀前后的试样进行微观结构和第二相分布观察。

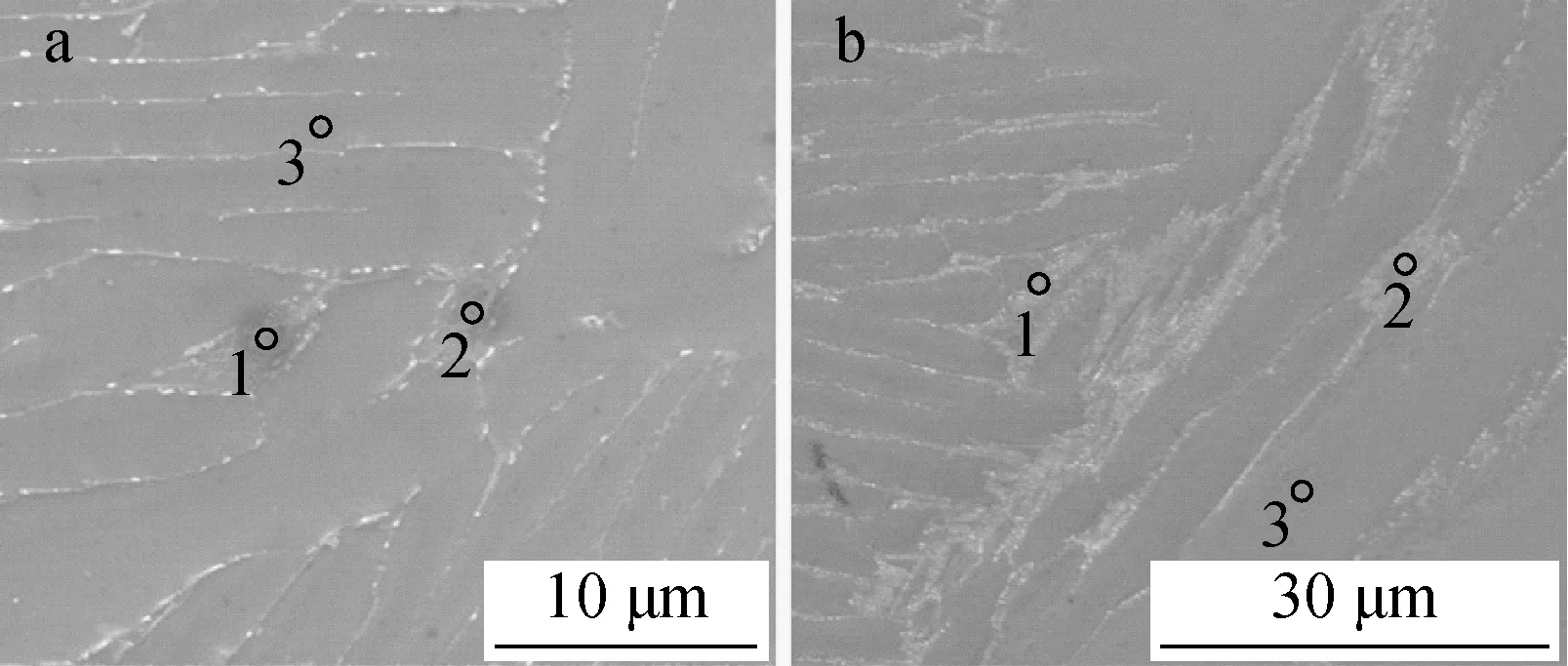

表1 Zr-Sn-Nb合金的热处理制度Table 1 Heat treatment schedule of Zr-Sn-Nb alloy

对不同热处理样品进行表面酸洗处理后,放入高压釜360 ℃/18.6 MPa的纯水环境中,进行320 d的长周期腐蚀试验,期间每隔一定时间取样称重,绘制腐蚀增重曲线。腐蚀试验中每类热处理样品各有3个平行腐蚀试样。采用Bruker Dimension Edge AFM和TESCAN S8000 SEM/FIB分析腐蚀后试样的氧化膜形貌。

2 结果与讨论

2.1 热处理样品的微观形貌和成分分析

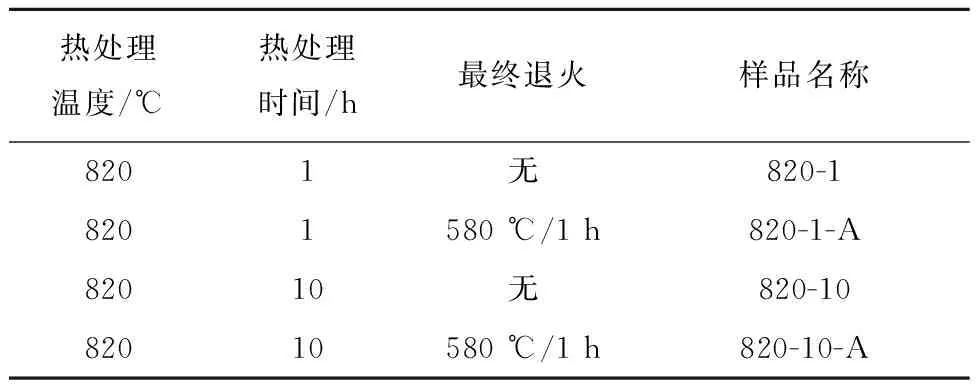

不同热处理制度下所得4类样品的SEM微观形貌示于图2,其中图2a~d放大倍数相同,图2a-1~d-1放大倍数相同。从图2可看出,在经过820 ℃热处理后,材料中的第二相呈条带状分布在锆合金基体中,形貌与图1中原始淬火态的板条状形貌非常类似,说明820 ℃热处理未明显改变β淬火形成的板条组织形貌,样品中的β-Zr相易在原始的板条界面处形成。

对其进一步放大后可见,最终退火对材料的微观形貌有明显影响,如图2a-1~d-1所示。未经过最终退火的样品(图2a-1、c-1),第二相呈连续的条带状,分布在板条之间,深色区域为α-Zr,浅色条带状区域为残留的β-Zr。经过最终退火后,原先条带状的β-Zr第二相分解成大量细小的第二相粒子,分解后的第二相粒子仍分布在原始的板条界上(图2b-1、2d-1)。根据文献[11-12]报道,经过580 ℃最终退火后,β-Zr会分解为α-Zr和其他第二相粒子,如β-Nb、ZrFe2和ZrCr2等。

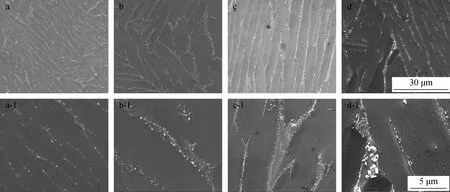

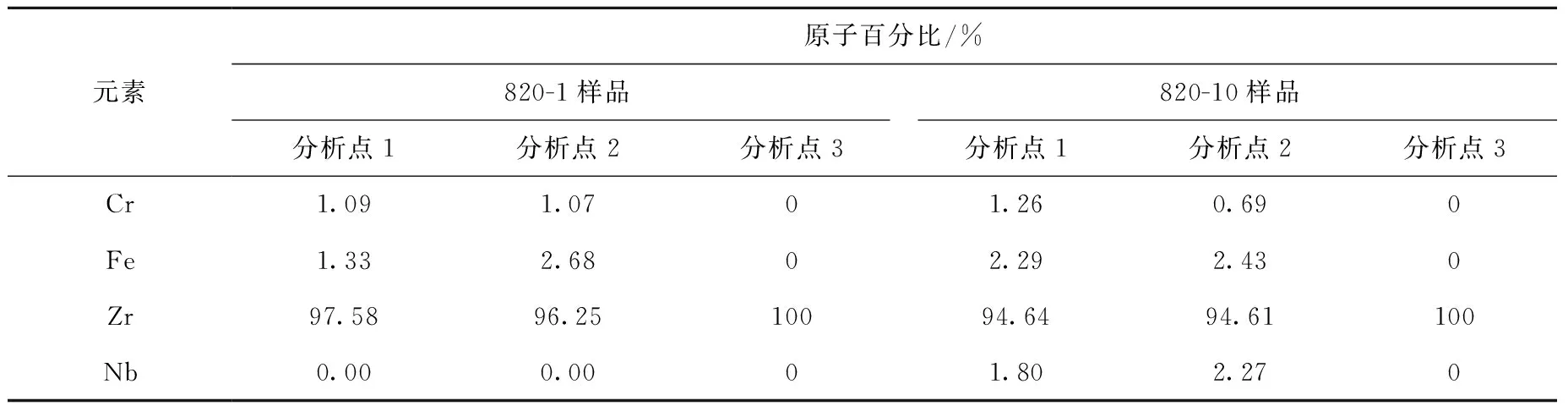

采用EDS能谱对经过820 ℃热处理的样品(820-1、820-10样品)中α-Zr和β-Zr区域(图3)的成分进行分析,结果列于表2。由表2可知,经过α+β两相区热处理后,合金元素主要聚集在β-Zr第二相区域(分析点1和分析点2),而在α-Zr基体中的含量非常低(分析点3),且低于EDS能谱的检测下限。造成上述形貌变化的主要原因为:在820 ℃下热处理时,Zr-Sn-Nb合金处于α+β两相区,因此会形成α-Zr和β-Zr两相,由于合金元素可完全固溶在β-Zr相中,β-Zr相中合金元素的含量远高于α-Zr[13-14],而α-Zr基体中合金元素的含量很低。另外,对照820-1样品和820-10样品的β-Zr第二相区域的成分可看出,820-10样品β-Zr第二相区域中含有一定量的Nb元素,而820-1样品β-Zr第二相区域中未检测到Nb元素,主要原因是Nb元素在Zr中的扩散速率低于Fe和Cr,因此Nb扩散进入β-Zr需要的时间更长,在820 ℃下保温1 h,α-Zr中的Nb元素析出不充分,β-Zr中Nb元素含量很低。

a、a-1——820-1;b、b-1——820-1-A;c、c-1——820-10;d、d-1——820-10-A图2 不同热处理制度样品的SEM微观形貌Fig.2 SEM morphology of microstructure of specimen with different heat treatments

图3 820-1(a)和820-10(b)样品的EDS分析Fig.3 EDS analysis of specimens820-1 (a) and 820-10 (b)

2.2 热处理样品的抗腐蚀性能

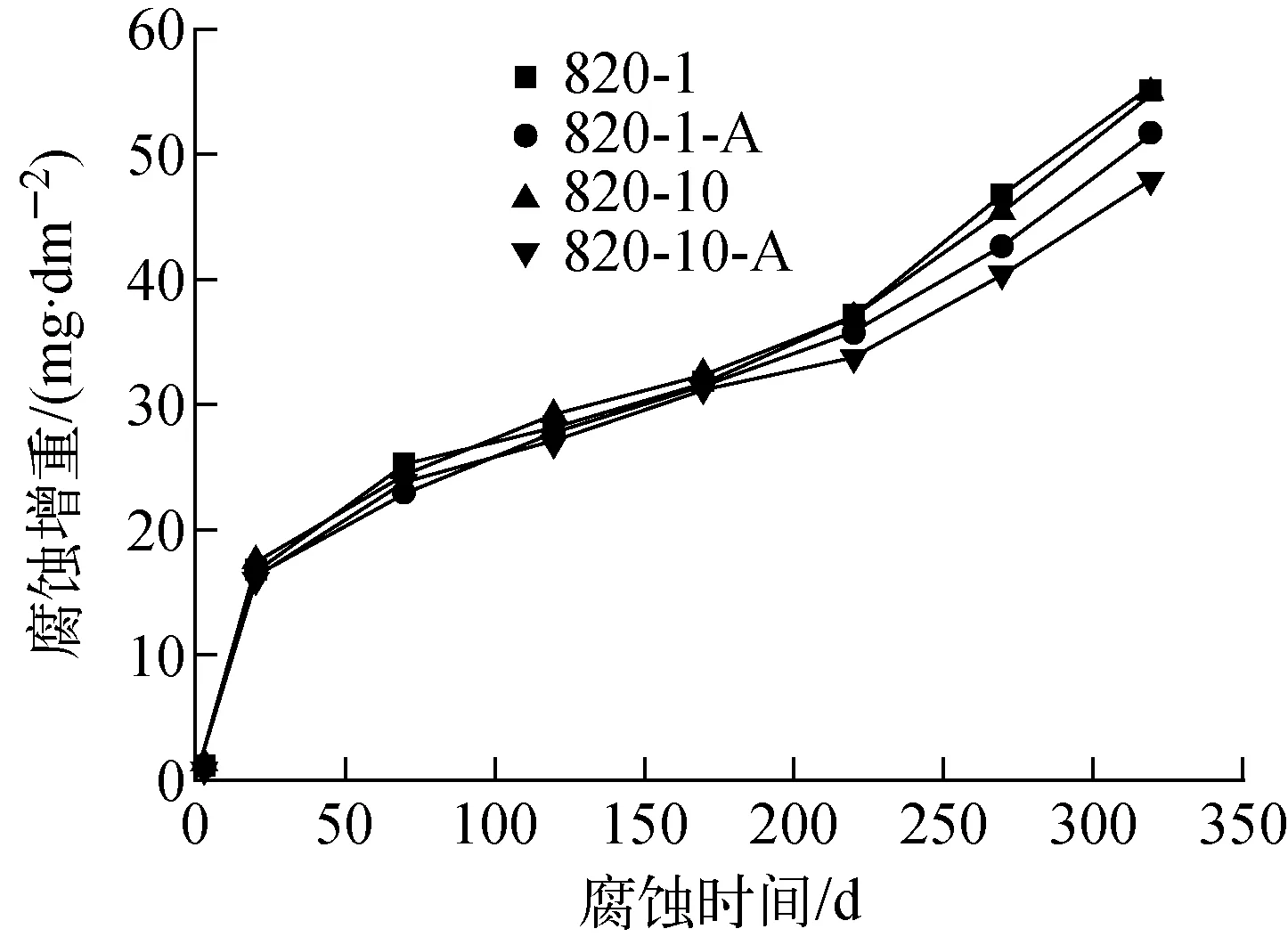

4类样品在360 ℃/18.6 MPa纯水条件下的腐蚀增重曲线示于图4。从图4可看出,820 ℃下进行1 h或10 h热处理(820-1和820-10样品)对均匀腐蚀性能的影响不大,而820 ℃进行1 h或10 h热处理再经过580 ℃最终退火处理(820-1-A和820-10-A样品),样品的腐蚀增重明显下降,即耐腐蚀性能得到提高。这说明经过最终退火后,β-Zr分解成α-Zr和第二相粒子会提高合金的耐腐蚀性能,这与文献[11-12]的结果一致。820-10-A样品退火后的耐腐蚀性能优于820-1-A样品,可能是由于在820 ℃/10 h退火后,Zr-Sn-Nb合金基体中的Nb元素会充分析出到β-Zr中,因此基体中剩余的Nb含量接近Nb的固溶度,这有利于合金的耐腐蚀性能[15]。因此,4类样品中820-10-A的腐蚀增重最小,耐腐蚀性能最优。

表2 820-1样品和820-10样品的元素组成Table 2 Element composition of 820-1 and 820-10 specimen

图4 360 ℃/18.6 MPa纯水条件的腐蚀增重曲线Fig.4 Corrosion weight gain curve in water at 360 ℃/18.6 MPa

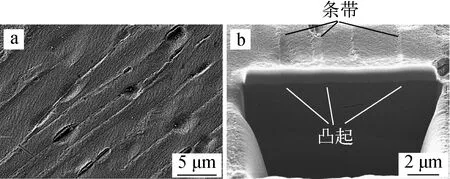

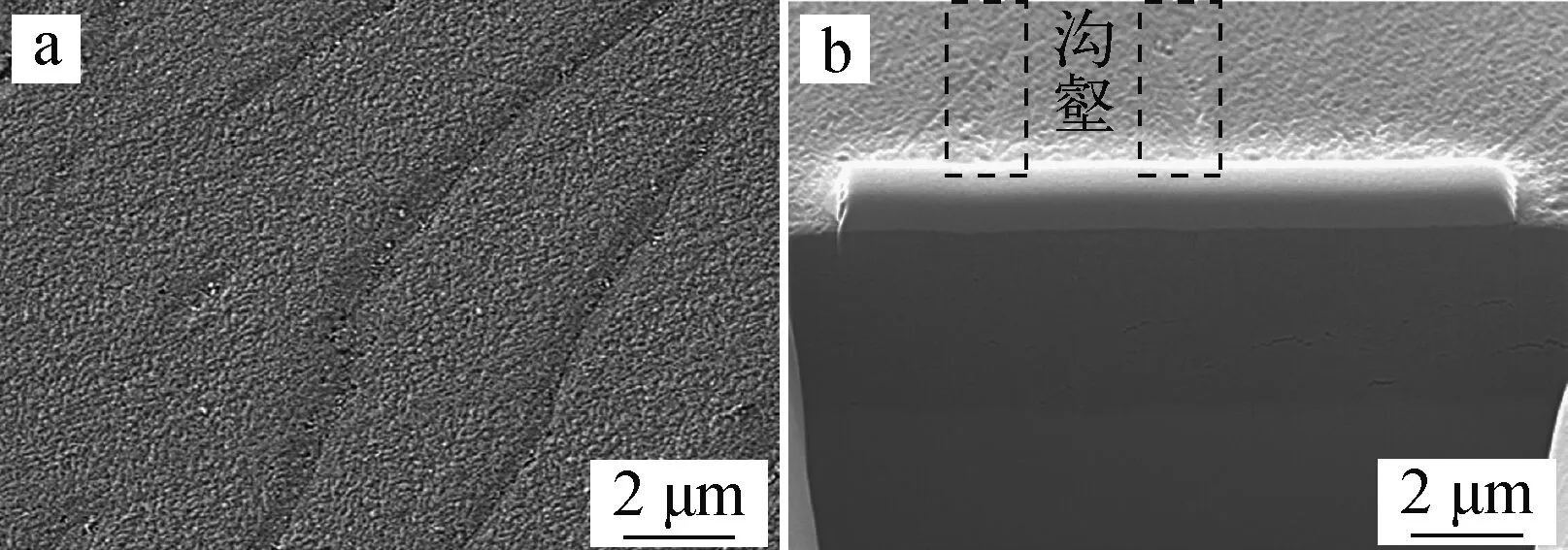

a——表面形貌;b——截面形貌图5 820-10样品腐蚀后氧化膜的FIB/SEM形貌Fig.5 FIB/SEM morphology of oxide film on 820-10 specimen after corrosion

为进一步研究最终退火对α+β两相区温度下热处理样品耐腐蚀性能的影响,利用FIB/SEM和AFM对腐蚀后820-10和820-10-A样品的氧化膜表面形貌和截面形貌进行分析,结果示于图5~8。由图5a可见,820-10样品在360 ℃纯水中腐蚀320 d后的表面形貌也呈条带状,与样品腐蚀前的微观组织(图2c、c-1)相对应,条带区域对应于合金中的条带状β-Zr区域。在腐蚀表面的条带上,部分区域发生了开裂现象。图5b为试样表面条带的横截面形貌特征,氧化膜厚度约为5 μm,可见在氧化膜中存在大量裂纹,另外在β-Zr条带区域氧化膜表面存在明显的突起,说明β-Zr区域的氧化行为不同于基体α-Zr区域。

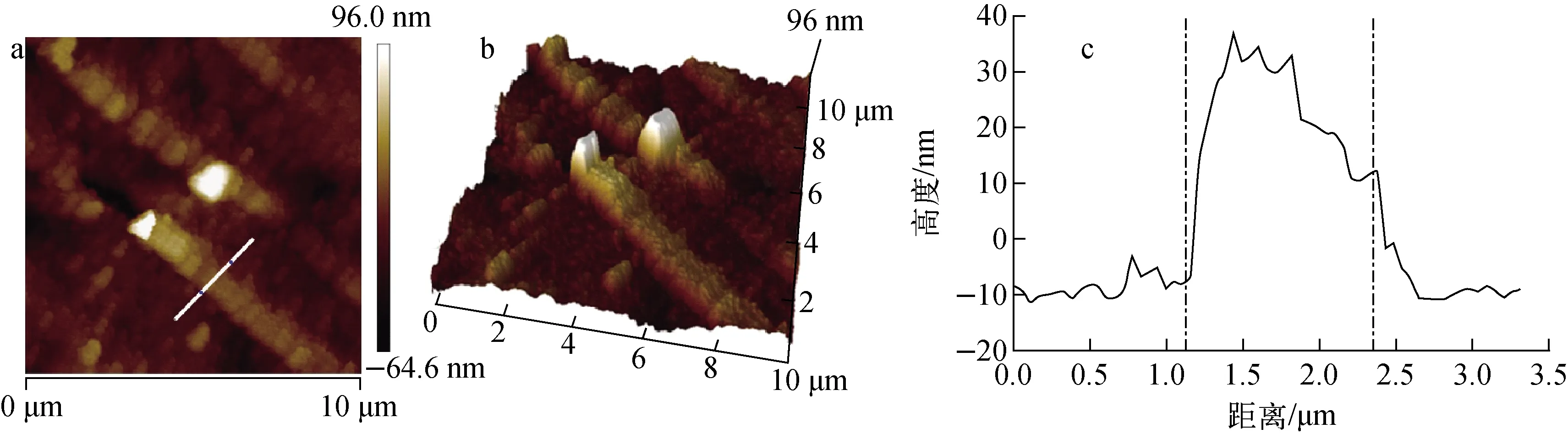

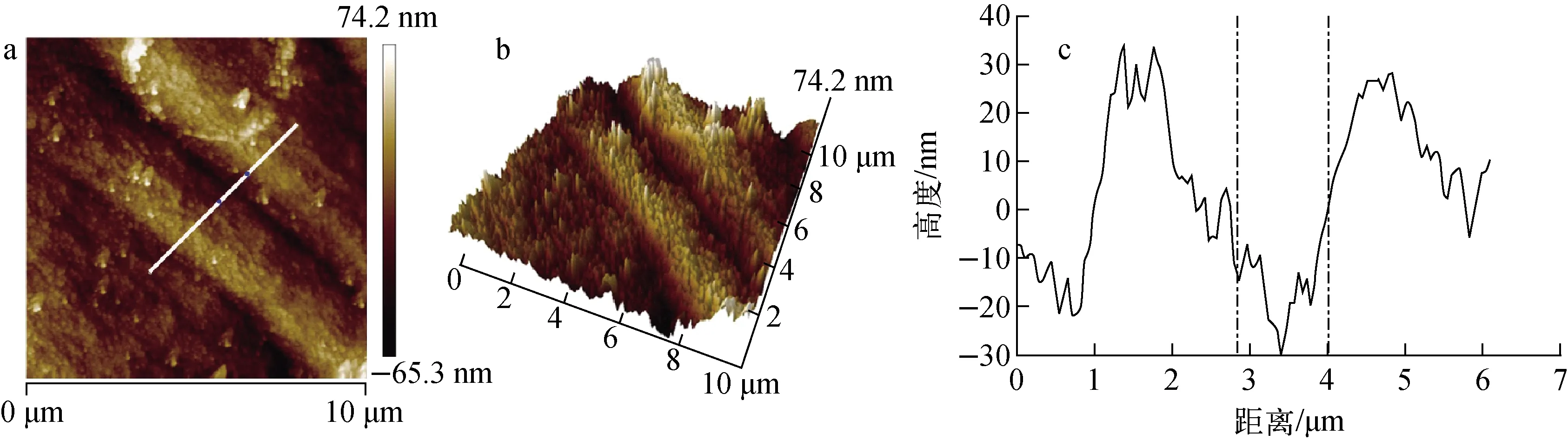

采用AFM对β-Zr条带区域氧化膜表面突起的高度进行检测,结果示于图6。AFM结果与FIB结果一致,β-Zr区域的氧化膜明显较α-Zr基体区域的氧化膜突出。图6c为图6a中沿白色直线的表面起伏,点划线为图6a中白色直线上蓝色点的位置。可看出,β-Zr区域氧化膜较α-Zr区域的氧化膜高约40~50 nm,突起条带的宽度在1 μm左右。β-Zr区域氧化膜出现突起可能的原因是β-Zr的腐蚀速率高于α-Zr基体的腐蚀速率,而Zr氧化后体积会膨胀,导致β-Zr区域氧化膜的突起较α-Zr基体区域更明显。最近有研究[16]表明,β-Zr腐蚀氧化速率高可能是β-Zr中Nb含量过高所致。

a——二维形貌;b——三维形貌;c——表面起伏图6 820-10样品腐蚀后的AFM表面形貌及氧化膜表面起伏Fig.6 AFM surface morphology and oxide film surface undulation of 820-10 specimen after corrosion

820-10-A样品经过360 ℃腐蚀320 d后的表面形貌示于图7a。从图7a可看出,腐蚀后的表面形貌也呈条带状,与腐蚀前样品的微观组织相对应,条带区域对应于合金中β-Zr分解后的区域,条带区域的腐蚀形貌呈沟壑状,说明该区域腐蚀行为不同于周边基体区域。图7b为与条带状腐蚀形貌对应的横截面特征,氧化膜厚度与820-10样品的腐蚀氧化膜厚度类似,氧化膜中也存在大量裂纹,在β-Zr条带区域氧化膜表面存在轻微的凹陷。

a——表面形貌;b——截面形貌图7 820-10-A样品腐蚀后氧化膜的FIB/SEM形貌Fig.7 FIB/SEM morphology of oxide film on 820-10-A specimen after corrosion

采用AFM对β-Zr条带区域氧化膜表面凹陷的深度进行检测,结果示于图8。图8c为沿图8a中白色直线的表面起伏,点划线代表图8a中白色直线上蓝色点的位置。可看出,β-Zr分解区域的氧化膜较α-Zr区域的氧化膜低约40~50 nm。β-Zr分解后会形成α-Zr和大量的第二相粒子,Zr-Sn-Nb合金中的第二相粒子(β-Nb、ZrFe2和ZrCr2等)的腐蚀氧化速率远低于锆基体[17],因此β-Zr分解区域的氧化腐蚀速率低于α-Zr基体,该区域的氧化膜在表面会形成凹陷。

对比820-10和820-10-A样品的腐蚀氧化膜(图5~8)可看出,不同热处理制度下得到的样品腐蚀后的氧化膜形貌存在很大差别,未经过最终退火的样品(820-10样品,图5、6)中β-Zr区域氧化膜的突起较α-Zr基体明显;而在经过最终退火(820-10-A样品,图7、8)后,合金中的β-Zr区域发生分解,该区域的腐蚀氧化膜会在合金表面形成凹陷。最终退火与否Zr-Sn-Nb合金氧化膜形貌不同的主要原因在于,经过最终退火后,合金中的β-Zr分解为第二相粒子,相对于α-Zr基体,β-Zr的腐蚀氧化速率高,而第二相粒子的腐蚀氧化速率低,进而造成最终退火与否Zr-Sn-Nb合金耐腐蚀性能的变化。

a——二维形貌;b——三维形貌;c——表面起伏图8 820-10-A样品腐蚀后的AFM形貌及氧化膜表面起伏Fig.8 AFM morphology and oxide film surface undulation of 820-10-A specimen after corrosion

3 结论

本文对Zr-Sn-Nb合金进行了α+β两相区温度热处理和α相区最终退火,研究了不同热处理方式对锆合金微观结构和腐蚀性能的影响,得到如下主要结论:

1) β淬火态样品在两相区820 ℃热处理后基本保留了β淬火形成的板条组织形貌,在板条晶界形成条带状的β-Zr相区域,再经过580 ℃最终退火,条带状β-Zr区域会分解为α-Zr和第二相颗粒。

2) 经820 ℃不同条件热处理后的样品,其中再经580 ℃最终退火后在360 ℃/18.6 MPa纯水条件下的耐腐蚀性能优于未经最终退火的样品。

3) 试样中β-Zr区域的氧化膜表面较α-Zr基体的氧化膜厚,主要是由于β-Zr区域的腐蚀氧化速率高于α-Zr基体;再经过α相区温度退火时β-Zr发生分解,而该区域的腐蚀氧化膜会出现凹陷,主要是由于β-Zr分解形成α-Zr和第二相粒子而降低了腐蚀氧化速率。