波形钢腹板组合箱梁桥悬臂施工关键技术

芦 欣

(新疆交投建设管理有限责任公司,新疆 乌鲁木齐 830000)

引言

波形钢腹板PC 组合箱梁是一种采用波形钢腹板替代混凝土腹板的新型钢-混凝土组合结构,避免了腹板应用剪应力过大而导致开裂的问题,同时减轻了主梁的自重。因腹板采用波形钢替代,使得原布置在腹板上的预应力束采用体外布置,便于桥梁的维修,因此该类型的桥梁比传统混凝土PC 梁桥成本低[1-4]。

波形钢腹板桥在国外使用较多,近几年国内也开始使用,但多数为单箱单室的主梁,对于单箱双室甚至多室的施工控制及研究涉及较少,后者比前者多了一个或多个波形钢腹板,使得两者的横向受力和施工控制有所不同[5-6]。

1 工程概况

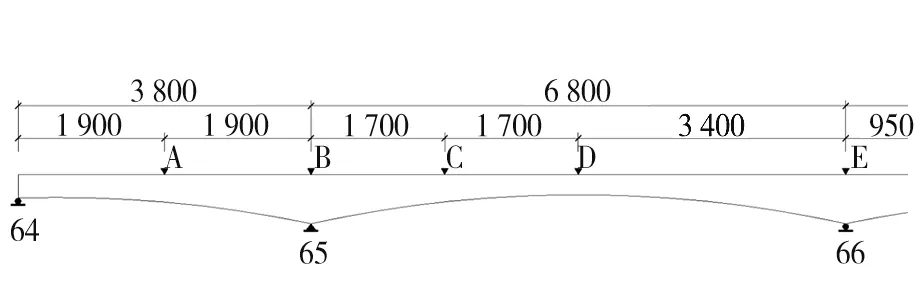

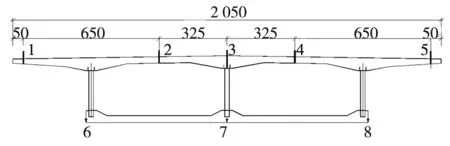

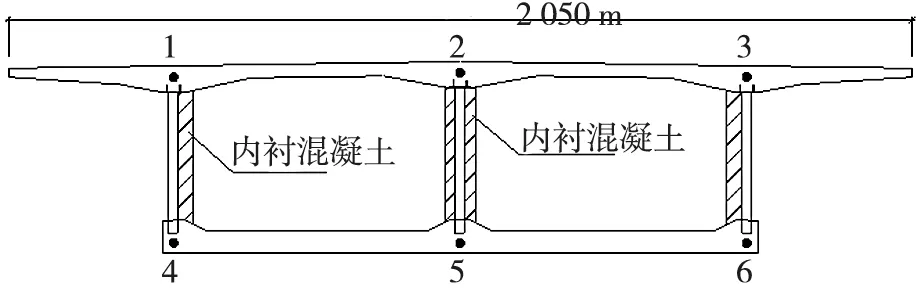

南照跨堤大桥是南照淮河公路大桥105 国道跨越淮河的一座重要桥梁,主梁采用变截面波纹钢腹板单箱双室连续箱梁,跨径组合为38 m +68 m +38 m,桥面布置为2×(0.50 m(防撞护栏)+9.75 m(行车道))=20.50 m。中支点梁高4.2 m,底板厚度0.50 m;跨中梁高1.7 m,顶、底板厚度0.3 m,梁高及底板厚度按2 次抛物线过渡;混凝土采用C50;波纹钢腹板采用Q345D,型号采用1 600 型,厚度采用14 mm、22 mm、20 mm、18 mm 和16 mm 五种型号。参数见图1。

图1 桥梁纵向布置(m)

上部结构共划分11 个节段,0#块节段长度7.2 m,1#块~9#块节段长度3.2 m,11#块节段长度2.3 m,合拢段长度3.2 m。引桥墩顶梁高为4.2 m,跨中梁高为1.7 m。

2 有限元分析

利用桥梁专用有限元计算分析软件Midas Civil建立南照跨堤连续梁桥有限元模型,主梁采用空间梁单元进行模拟,全桥共划分为56 个单元,57 个节点,有限元模型见图2。

施工阶段的有限元分析,主要是针对施工方案定的每个节段进行应力、内力和挠度验算,看是否满足《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTC 3362—2018)要求。

图2 桥梁施工阶段划分

通过计算可得,最大悬臂施工阶段截面最大压应力为10.80 MPa,小于18.76 MPa;最大拉应力为0.31 MPa,小于限值1.68 MPa;截面最大压应力为11.10 MPa,小于18.76 MPa。因此,桥梁在施工过程中满足安全性要求。

3 悬臂施工关键技术控制

3.1 波形钢腹板定位控制

3.1.1 波形钢腹板定位测点布置

图3 波形钢腹板定位测点布置

波形钢腹板定位是否准确,直接影响到腹板受力,因此腹板定位不仅要测量纵横向坐标,还要测量竖向坐标,准确掌握腹板的空间状态。根据该桥结构特点,每个单侧块段测量P1~P9 点,其中P1~P6为顶面测点,P7~P9 为底面测点。H 为波形钢的高度,h 为P7~P12 距离腹板底的高度,波形钢腹板定位测点布置见图3。

3.1.2 结果分析

波形钢腹板的定位为x,y 和z 的实测坐标值与理论值的偏差程度,分别对应波形钢腹板的平面定位和高程定位。

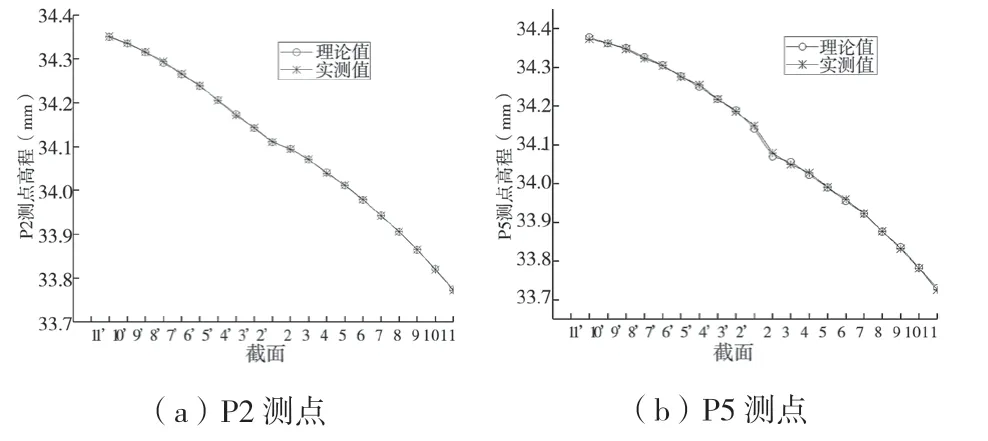

波形钢腹板的高程主要取决于中腹板前后两点的高程,即P2 和P5 的高程,因此本文选取该两点的实测值与理论值进行对比,以控制波形钢腹板的高程。实例中波形钢腹板桥为三跨,对应有65#和66#主墩,65#墩左右侧数据对比见图4。

图4 钢腹板测点高程对比

在施工阶段,随着每个节段的安装,前后两个节段的平面点将重合,如果两点不重复,则将使主梁产生次内力。65#墩左右节段安装数据对比分析见图5。

图5 钢腹板测点平面定位对比

(1)由图4 可知,P2 和P5 测点理论的高程与实测值吻合度较好,最大误差仅为12 mm,且整体的线形接近抛物线线形。(2)由图5 可知,在主梁上的9 个测点的监控下,波形钢腹板的平面定位的理论值与实测值误差较小,最大误差仅为10 mm,且同一个前后重复的测点在平面上衔接较好,各前后测点呈线性排列。波形钢腹板的安装定位在每个断面9 个测点的监控下,满足施工精度要求。

3.2 合龙前后主梁线形控制

3.2.1 合龙测点布置及过程

合龙段的高程控制是桥梁成桥线形控制的关键,也是调控的最后一步,对成桥后的线形和应力都会产生影响。因此,对于合龙段的施工需要精确控制。为了保证桥梁高程符合要求,在主梁的顶板和底板分别布置了5 个和3 个变形测点,见图6。

图6 变形测点立面布置(cm)

3.2.2 结果分析

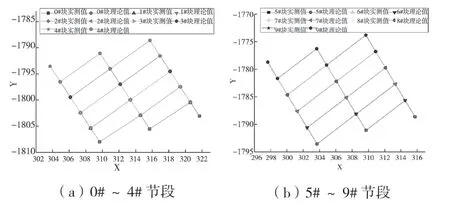

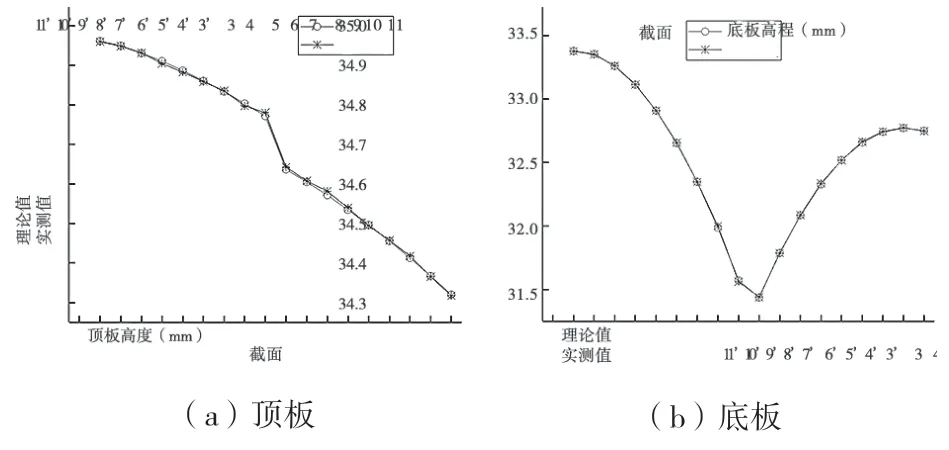

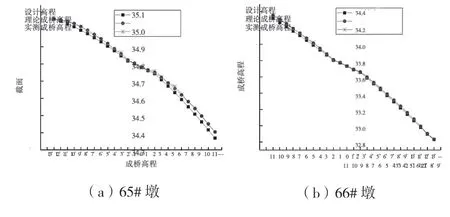

(1)对合龙前悬臂阶段的主梁高程进行对比分析。监控主梁高程,使得主梁的实际高程与理论值的误差在可接受范围内,施工阶段各主梁的高程,最终会影响成桥后主梁线形。(2)对成桥高程进行控制。主梁设计高程加上预拱度值构成理论成桥高程,分析与实际成桥高程的偏差。悬臂阶段的主梁高程,仅列出65#墩左右阶段的对比数据,见图7、图8。

图7 悬臂阶段主梁高程

图8 成桥高程对比

可以看出:(1)悬臂施工阶段,主梁实测高程与理论值较为吻合,高程最大偏差为20 mm,在±20 mm以内,符合规范要求;相邻节段高差在10 mm以内,符合规范要求。(2)主梁合龙后,上部结构的实测线形与理论线形趋势一致,且合拢高差6 mm,小于20 mm,符合《公路桥涵施工技术规范》(TTG/TF50—2011)要求。

3.3 主梁应力控制

需要对每个节段进行应力测试,并在关键的控制截面布置应力测点,保证整个施工过程,各节段和关键控制截面的应力值不超限。

3.3.1 主桥测点布置

桥梁上部结构总共布置7 个应力测试截面。分别为主跨的L/2 截面、L/4 截面、箱梁根部截面、边跨L/2 截面、L/4 截面。其中B 和E 截面为主梁根部截面;A、D 和G 截面为主梁跨中截面;C 和F 截面为L/4 截面。主梁根部截面及跨中截面布置6 个应力测点,其中顶板3 个,底板3 个;四分点截面共布置9 个测点,其中顶板3 个,底板3 个,腹板3 个。测试断面布置见图9。

图9 截面应力测点布置(支点截面)

3.3.2 结果分析

为了监控施工阶段和成桥后,各关键截面的应力是否超限,现选取B、C 和D 截面进行数据对比分析。施工阶段B 截面顶板应力、C 截面腹板应力和D 截面合龙后主梁应力数据对比见图10。

图10 各截面测点应力对比

(1)对于B 截面,即65#墩墩顶位置处,其下缘实测应力值均大于理论值,为压应力,压应力值远小于规范值。(2)对于C 截面,即L/4 截面,竖向应力与其他两个方向应力的趋势存在明显的区别。随着施工的进行,竖向应力越来越大,而其余两者则趋于稳定,说明波形钢腹板主要承受竖向剪力。(3)对于跨中D 截面,在主跨合龙并张拉体外预应力后,该截面各处的实测应力均大于理论值,且两者趋势相同。由此可知,悬臂施工节段和合拢后,应力状态满足规范要求。

4 结语

通过与有限元结果进行对比分析可知:(1)波形钢腹板的高程最大误差仅为12 mm,平面纵横误差为10 mm,满足施工精度要求。(2)悬臂施工阶段,各节段的高程误差均小于10 mm;合龙后,成桥线形与理论成桥线形吻合度较好,且两者最大误差为6 mm,均满足规范要求。(3)在施工阶段,各节段和关键截面的应力值均满足《公路桥涵施工技术规范》(JTG/TF50—2011)要求。