乙烯裂解炉镍基炉管焊接修复开裂原因分析及对策

邓跃兵,徐世雄,熊卫国,江华奇,张扬任,陈伟煌

1.中石化南京工程公司 江苏南京 210046

2.福建联合石油化工有限公司 福建泉州 362800

1 序言

某公司乙烯装置2#裂解炉辐射段炉,管于2015年7月全部更换投用生产运行至2020年3月,该炉辐射段二程24根炉管出现破裂,炉管中裂解原料泄漏喷射到炉膛中燃烧,被迫紧急停炉抢修。

该炉管材质为25Cr-35Ni-Nb+MA,属镍基材料,规格为φ120mm×7mm,炉管内介质操作压力为0.33MPa,炉管在炉膛内垂直分布,如图1所示。炉管外壁温度达1115℃,炉管内介质为循环乙烷,管外介质为燃料气燃烧产生的烟气。该炉管设计使用寿命为10万h,至炉管出现破裂累计生产运行时间约为3.6万h。炉管内原料裂解过程中,在炉管内壁不断结焦,需周期性停产烧焦或清焦,这使得裂解炉需周期性的开停车,这些特点决定了裂解炉辐射段炉管容易产生高温蠕变和应力开裂、渗碳、高温氧化腐蚀等形式的破坏。

图1 炉管分布状况

表1 管材内外壁化学成分(质量分数) (%)

由于抢修时间紧,新炉管无法备齐,不能全部更换二程炉管及其弯头,只能对破裂炉管(以下简称“旧炉管”)处及严重损坏变形段(约8m)进行更换,故存在新旧炉管焊接问题。由于旧炉管材质劣化严重,焊接性差,焊接作业难度大,所以新旧炉管焊接过程中容易出现大量裂纹。

为便于完成破裂镍基炉管焊接修复工作,解决新旧炉管焊接裂纹问题,对形成裂纹原因进行综合分析,并提出解决措施。

2 破裂炉管分析

(1)宏观检查 对破裂炉管进行宏观检查,通过目测发现该炉管蠕变严重(见图2),经测量最大直径与最小直径相差达33mm。断口金属无拉伸状态,为典型脆性断裂,且在断裂截面发现了肉眼可见的宏观裂纹(见图3)。图3表明,该炉管发生明显的高温蠕变和应力开裂。

图2 蠕变严重

图3 炉管脆性断裂

(2)化学成分分析 对炉管破裂处截取一小段炉管母材(25Cr-35Ni-Nb+MA)进行了化学成分分析,结果见表1。内外壁的碳含量(质量分数)分别为2.86%和0.83%,均超过了该材料技术标准要求的0.45%,碳含量严重超标,炉管内已出现明显的渗碳现象。其他元素含量均符合裂解炉炉管的相关技术要求。

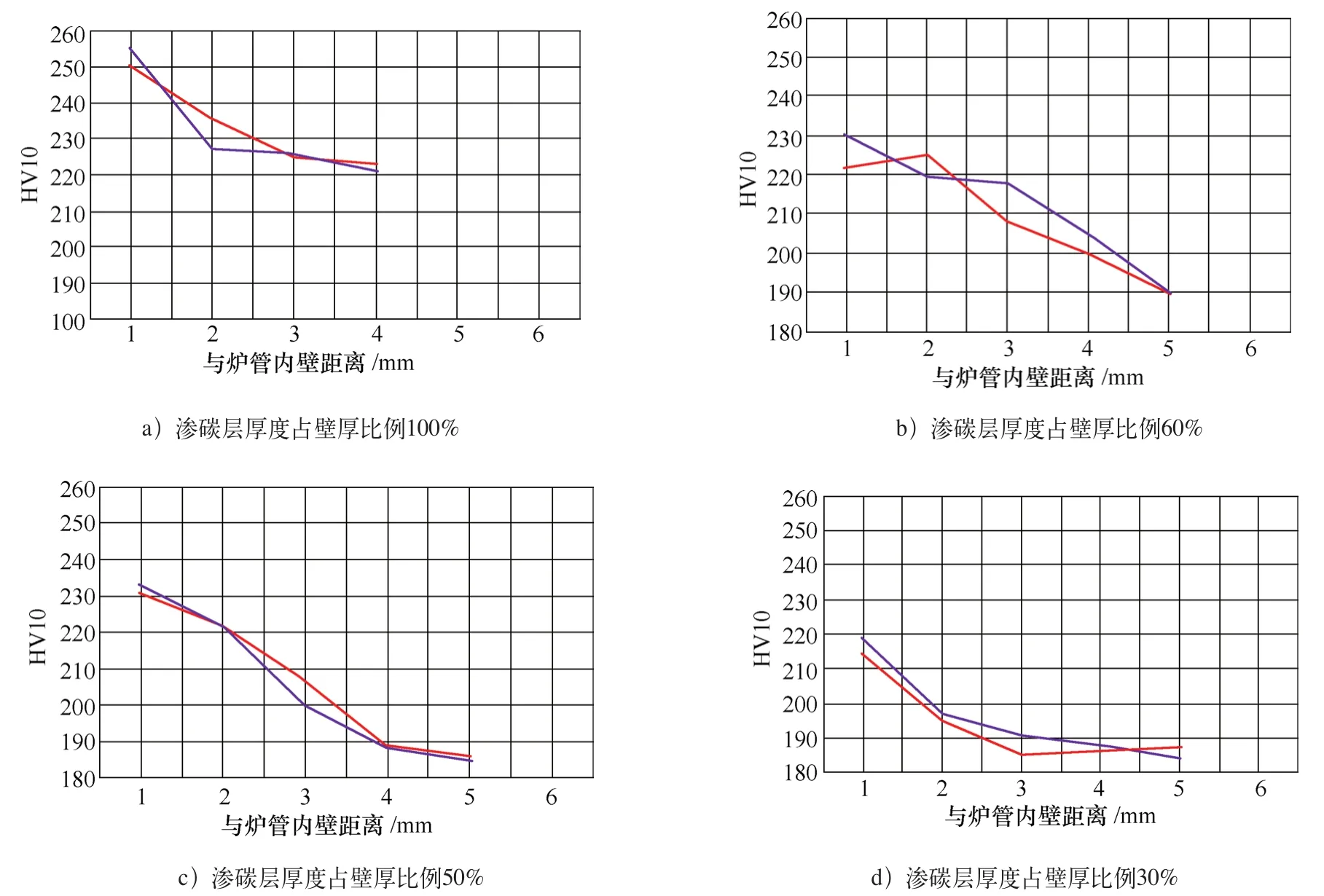

(3)低倍酸蚀试验 对截取下来的一小段炉管母材,进行低倍酸蚀试验,观察横截面的渗碳情况,渗碳层的最小厚度占壁厚比例约30%,而渗碳层厚度最大处占壁厚比例100%,如图4所示。渗碳层的厚度直接决定了焊接的难度,渗碳层越深焊接难度越大。维氏硬度测试,炉管渗碳后硬度明显上升,针对25Cr-35Ni-Nb+MA材料,一般未渗碳的区域硬度值为180~200HV10,渗碳区域的硬度值为210~250HV10。对低倍酸蚀试验后(渗碳层厚度占壁厚比例依次为100%、60%、50%和30%)不同渗碳层区域各取两处进行维氏硬度测试,试验结果如图5所示。测试结果表明,硬度随着渗碳层厚度占壁厚比例增大而增大,并由管内壁向外呈下降的趋势。渗碳层厚度占壁厚比例<60%的管壁,其硬度增大较少,符合标准SHS03001—2004《管式裂解炉维护检修规程》的规定,当渗碳层厚度占壁厚比例>60%时,就应当考虑更换辐射段炉管。

图4 低倍酸蚀照片

3 焊接修复裂纹分析

由上述破裂炉管材料分析可知,炉管材质劣化集中表现在高温蠕变、渗碳、硬度、脆性等明显上升,故导致强度、塑性、韧性等相应下降,焊接性变差。

实践证明,对于渗碳层厚度小于占壁厚比例60%的旧炉管,其碳化层硬度超标不多,材质劣化程度相对较低,采用在旧炉管坡口表面先用氩弧焊堆焊抗裂性好的高镍焊丝ERNiCr-3,厚度为3~5mm的过渡层,然后再选与旧炉管同材质的新炉管与有堆焊层的旧炉管氩弧焊对接,基本能够完成破裂炉管修复任务。

在渗碳层厚度大于壁厚约60%的旧炉管堆焊过渡层后与新炉管焊接容易产生焊接裂纹。分析发现,产生的焊接裂纹基本出现在打底、填充或盖面焊道的熔合线处,靠近旧炉管堆焊层侧,并且是在焊缝熔池结晶过程中产生的,因此属于结晶裂纹(见图6)。

图5 维氏硬度试验结果

产生结晶裂纹的两个必要因素:一是焊缝熔池金属结晶时必须有低熔点物质产生;二是存在较大的应力,如缺少其中一个因素,结晶裂纹就无法产生。渗碳层厚度大于壁厚约60%的旧炉管,材质严重劣化,其渗碳层硬度超标严重,焊接性变得很差,现场无法改善其力学性能,即使有堆焊层也无法避免在焊接过程中产生低熔点物质和杂质,因此要消除焊接结晶裂纹,只有通过最大程度地减小应力来实现。

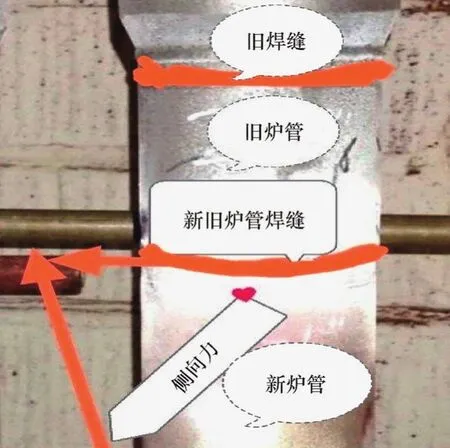

当新旧管对接焊接时,由于存在三个方面拘束应力(焊接拘束力、炉管自身重力或强制组装应力等),加之新更换的炉管长度约8m(由于炉管破裂处两侧都伴有严重的高温蠕变,需更换的炉管长度都在2m以上),自身重力较大,使新管组对后无法保证垂直状态,故存在一定的侧向力(见图7)。这样在焊接热循环和应力作用下,会使焊缝金属产生热裂纹或在原高镍合金堆焊层的熔合线处产生再热裂纹。

图6 焊缝熔合线裂纹

4 消除焊接裂纹的措施

由上述裂纹成因分析得知,主要是更换的新管产生的较大外力导致易产生焊接裂纹,若采用堆焊过渡层+增焊过渡短节(≥100mm)可以消除焊接裂纹。即在残存的旧炉管坡口表面采用镍基焊材氩弧焊堆焊一定厚度的过渡层,再用氩弧焊将长度≥100mm的新炉管短节与有堆焊层的老炉管对接焊(见图8),再将需更换炉管的剩余部分与新炉管短节对接焊。

图7 受力图

图8 旧炉管与新炉管短节组对焊接后的结构形式(δ=3~5mm,α=60°)

采用堆焊过渡层+增焊过渡短节方法,使旧炉管与新炉管短节组对焊接时,避免了新炉管自身重力和强制组装应力,焊缝拘束应力大幅减小,不容易在新炉管短节与旧炉管间焊接时产生热裂纹。而在之后的新管之间焊接时,由于不存在杂质问题,所以即使存在较大的拘束应力也会减少新管焊缝产生热裂纹的概率。而对于新旧管连接焊缝,由于中间有短接间隔,新管焊缝的焊接热循环不会对其产生影响,因此不会产生再热裂纹。

该方法使用过程中必须控制旧炉管坡口表面堆焊层厚度和熔合比,控制过渡短节与带有堆焊层旧炉管焊接的打底焊道厚度及各层焊接热输入,控制各层间温度。新旧炉管焊接时,若焊接热输入过大,会在旧炉管堆焊层侧母材处产生裂纹(见图9),合适的焊接参数见表2。

图9 旧炉管侧母材裂纹

表2 手工钨极氩弧焊焊接参数

采用此焊接修复技术,有效地解决了渗碳层厚度大于壁厚约60%的旧炉管焊接修复中产生热裂纹的问题,使得乙烯2#裂解炉辐射段二程24根破裂炉管得到及时修复。

堆焊过程说明:①控制第一层堆焊熔合比<20%。②堆焊过程不得摆动。③各焊道和层间温度<100℃。④控制堆焊层厚度>3mm。⑤堆焊完成后需经100%PT检测合格。

新旧炉管对接过程说明:①组对间隙<2mm。②打底层厚度<2mm。③控制层间温度<100℃。④各层施焊时不得摆动。

5 结束语

采用堆焊过渡层+增焊过渡短节技术,即在残存的旧炉管坡口表面采用ERNiCr-3焊丝氩弧焊堆焊一定厚度的过渡层,再用氩弧焊将新炉管长度≥100mm的短节与有堆焊层的旧炉管对接焊,可以有效地解决乙烯裂解炉新旧炉管焊缝产生热裂纹的问题。