铜火法精炼烟气与环集烟气混气方案的研究

郭宏伟

(中国瑞林工程技术股份有限公司,江西南昌 330038)

铜冶炼火法精炼由于采用富氧技术,其烟气流量随着熔炼周期的变化上下浮动,虽然烟气量不大,但不稳定。火法精炼烟气处理的工艺通常为烟气冷却—净化处理—与加料口、 放铜口及放渣口等收集的逸出环集烟气汇合—送脱硫系统处理。 由于火法精炼烟气和环集烟气的成分、温度存在差异,其在输送管道的材质选择上会有所不同:1)火法精炼烟气经收尘系统处理后,烟气温度一般都在150±20 ℃,考虑到经济性,火法精炼烟气管道一般采用碳钢材质。 2)环集烟气温度一般在70~100 ℃左右,与火法精炼烟气混合后的烟气含有SO2气体成分,存在烟气结露腐蚀的风险。从经济性角度出发,混合后的输送管道通常采用玻璃钢材质。然而,普通玻璃钢材质的最大耐温约为120 ℃,低于火法精炼烟气温度。如果火法精炼烟气和环集烟气直接混合,势必会出现烧损玻璃钢管道的情况。

因此, 如何在确保安全可靠的基础上对不同温度、不同成分的烟气进行混合,并选择合适的管道材质是一个值得关注的课题。 本文以国内某铜冶炼厂建设项目为例,对火法精炼烟气和环集烟气的混合方案进行了研究,以期得到一个较为经济安全的优化方案。

1 基础条件

1.1 工艺流程

某铜冶炼厂火法精炼烟气采用的处理流程如图1 所示。 烟气先经过冷却、收尘系统处理后,汇入环集烟气中,一并送入脱硫系统处理。烟气经脱硫系统处理后,可最终实现达标排放。

图1 工艺流程

1.2 烟气条件

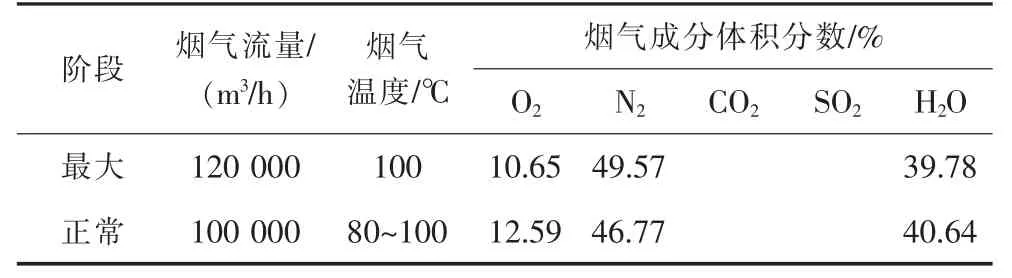

该厂火法精炼烟气经冷却、 收尘系统处理后出口烟气条件见表1,环集烟气条件见表2。

表1 火法精炼收尘烟气条件

表2 环集烟气条件

由烟气露点温度计算公式[1]可知,火法精炼收尘后烟气的露点温度理论值最高为64.8 ℃,烟气露点温度与水蒸气分压成正比;根据表2 可知,环集烟气成分中,含水量高达40%,其露点温度理论值最高为75.1 ℃。 经计算,两股烟气汇合后的烟气温度约为110 ℃,露点温度理论值为71.8 ℃,此露点温度与环集烟气最低温度相近。因此,两股烟气混合后很有可能会出现结露。

根据上述烟气条件,如果混合烟气管道采用普通碳钢材质,则会出现管道腐蚀,且存在安全隐患。而采用不锈钢材质又不经济。因此,混合烟气管道采用普通玻璃钢材质更合适。

1.3 常规管道混气配置形式

火法精炼烟气和环集烟气混合的常规管道混气配置形式如图2 所示。火法精炼烟气管道为碳钢管,环集烟气管道为玻璃钢管,由于材质不同,二者需采用法兰连接。在生产过程中,温度较高的火法精炼烟气,经碳钢管道进入到玻璃钢管,将会先与玻璃钢管道直接接触,再和温度较低的环集烟气汇合,即使变径管改为碳钢,仍然如此。这对玻璃钢管道的耐热性将是极大的考验,尤其是在法兰连接处,将可能会出现玻璃钢管道烧损情况。因此,必须对常规管道混气方式进行优化,采取可靠措施,才能避免安全生产事故的发生。

图2 常规管道混气配置示意

2 优化混气方案

为了使火法精炼烟气和环集烟气能正常汇合,确保不发生烧损环集烟气玻璃钢管道的安全生产事故, 分别从在进入环集烟气管道前提前对烟气降温和改变烟气管道结构与材质两个方面出发, 优化两股烟气的混气形式,具体提出了兑空气降温、喷雾冷却和烟气管道结构优化3 种方案。

2.1 兑空气降温方案

此方案是在图2 所示的法兰接口附近的火法精炼烟气管道上增加兑空气支管和调节阀门,并在降温后的烟气管道上增设温度测点;同时,在控制系统中,设置温度信号与调节阀开度之间的联锁关系,使降温后的烟气温度根据实际生产需要可调, 具体形式如图3 所示。在不影响安装的前提下,图中测温点离法兰接口的距离L 应尽量短。

图3 兑空气降温管道配置示意

为了使玻璃钢管与烟气接触时,不会发生过热烧损, 降温后的烟气温度需控制在120 ℃以下。 因此,兑入空气时须考虑将烟气降温至100 ℃。计算所得烟气条件见表3。

表3 兑空气降温后的烟气条件

由表3 可知,当烟气温度降至100 ℃时,所需兑入的空气量几乎与原火法精炼烟气量相当,降温后的烟气体积增大了96.75%,而由于兑入空气的稀释,烟气中含水率随之降低2.52%,对应的烟气露点温度也会降低。

该方案需要在烟气管道内部负压的作用下自然地将空气吸入烟气管道内, 或设置鼓风机向管道内鼓入冷空气。然而由表1 可知,收尘系统出口的烟气压力是正压,虽然由于克服管道阻力加上脱硫系统排风机的抽排,生产时的火法精炼烟气管道内会呈一定的负压,但铜冶炼火法精炼生产属于分期作业[2-3],烟气并不稳定,火法精炼收尘烟气管道内的负压也是不稳定的。如果采用鼓风机向管道内鼓入冷空气,鼓入的正压空气会影响系统压力平衡。这给此方案的可行性带来了很大的不确定性。

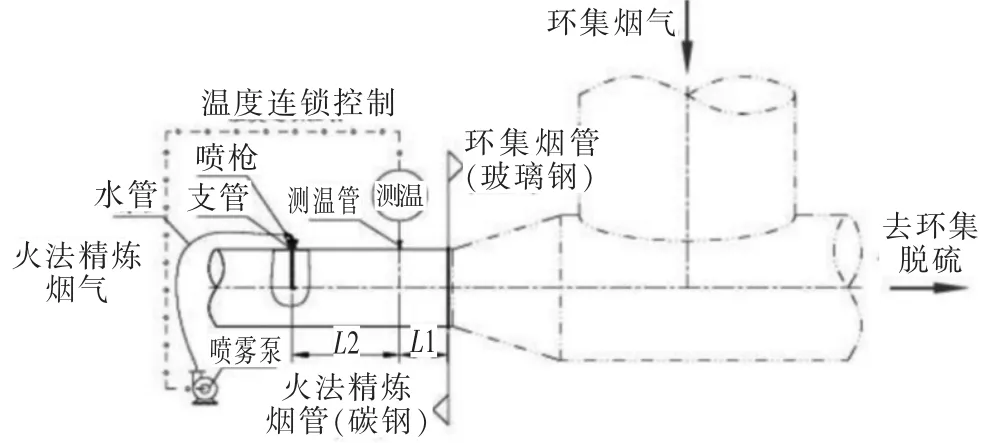

2.2 喷雾冷却方案

该方案是在图2 所示的火法精炼烟气管道上增设喷枪喷水,并配套设置喷雾泵、水管等,在降温后的烟气管道上(法兰连接处附近)增设温度测点;同时,在控制系统中,设置温度信号与喷雾泵流量之间联锁关系,使降温后的烟气温度根据实际生产需要可调,具体形式如图4 所示。 在不影响安装的前提下,图中测温点离法兰接口的距离L1应尽量短。 此外,此方案采用的是液态水气化吸热的原理,来达到烟气降温的效果。 为了使雾化水滴在与高温烟气接触后能完全气化,需要保证二者2~4 s 的接触时间,因此喷雾枪的设置位置,即L2需要根据管道内烟气流速确定。

图4 喷雾冷却管道配置示意

为了进行直观比较, 同样考虑烟气通过喷雾冷却降温至100 ℃,计算得烟气条件见表4。

表4 喷雾冷却后的烟气条件

由表4 可知,为了使烟气温度降至100 ℃,所需喷入的水量较兑空气冷却需兑入的空气量(见表3)要小很多,降温后的烟气体积只增大了4.59%,但由于喷入了水,烟气含水率提高了4.05%,对应的烟气露点温度也将会升高。

该方案水通过喷雾泵被带压送至喷枪, 经喷枪雾化后,雾化水滴与烟气接触气化吸热,进而达到使烟气降温的效果。该方案需消耗大量的水,且对于环集脱硫系统而言,需要提高排风机的能力。因此,该方案在运行成本上不经济。

2.3 烟气管道结构优化方案

该方案的优化方式如图5 所示,在火法精炼烟气管道后增设1 段不锈钢管道,采用盲板法兰形式与环集玻璃钢管道连接,增设的不锈钢管道伸入环集烟气管道内至与环集烟气汇合处。该方案可以使火法精炼烟气被环集烟气所包裹,而不会直接与玻璃钢管道接触,同时环集烟气对火法精炼烟气和管道进行冷却降温,进而避免了烧损玻璃钢管的可能,而且伸入段管道采用不锈钢材质, 也可以避免两股烟气混合后,由温度降低引起的结露对烟气管道的腐蚀。

图5 烟气管道结构优化道配置示意

该方案火法精炼烟气在进入环集烟气管道前,未采用辅助措施使烟气降温,因此烟气条件不变。

3 方案比选

3.1 投资估算

以上3 个方案都是对常规管道混气方案的优化,各方案投资估算对比如表5 所示。

表5 各方案投资估算比较

由表5 可知,从增加项目来看,烟气管道结构优化方案的增加内容是最少的, 只需增加一些不锈钢材料,而喷雾冷却方案的增加内容最多。从费用上来看,兑空气降温方案投资最少,喷雾冷却方案投资最多,而烟气管道结构优化方案的投资与兑空气降温方案相当。 另外,考虑到运行成本,兑空气降温和喷雾冷却方案都会增加运行成本,而烟气管道结构优化方案不增加运行成本。 因此,相较而言,烟气管道结构优化方案的性价比更高。

3.2 对前后工序的影响

3 个方案中,兑空气降温和喷雾冷却两个方案都是采用辅助手段,使火法精炼烟气提前降温,因此方案的可行性需要考虑对前后工序的影响。 表6 列出了采用3 个优化方案分别对前置工序(火法精炼收尘系统)和后置工序(环集脱硫系统)的影响。

表6 各方案对前后工序影响比较

由表6 可知,喷雾冷却方案对前置工序和后置工序都会产生一定程度的影响,而兑空气降温方案则对后置工序(环集脱硫系统)影响非常大。 由于烟气量增大将近一倍,对应环集脱硫系统的处理能力也需要扩容。相较而言,烟气管道结构优化方案对前置工序和后置工序均无影响,最为可取。

4 结论

综上所述, 为了防止因高温烟气烧损环集烟气管道的安全生产事故的发生, 分别从使烟气提前降温和烟气管道结构与材质优化两个方面出发, 提出了3 个优化方案。 通过对3 个方案的分析和比较可知, 烟气管道结构优化方案在不改变烟气状态的情况下,通过对烟气管道的构造形式和材质进行优化,使火法精炼收尘后的工艺烟气能顺利地与环集烟气汇合降温,而不会烧损环集烟气管道,能有效地避免安全生产事故的发生。对于新建项目而言,为最优方案。最终,此方案成功应用到了该铜冶炼厂建设项目中,得到了业主的肯定。